断层冲刷带瓦斯治理技术的研究与应用

2024-01-07乔福龙

乔福龙

(山西焦煤山煤国际韩家洼煤业有限公司,山西 大同 037031)

1 203 工作面概述

韩家洼煤矿203 工作面顺槽长度为919.5 m,倾向长度为180 m,工作面回采煤层为22 号层,煤层平均厚度为9.58 m,矿井瓦斯等级鉴定为低瓦斯矿井。瓦斯绝对涌出量为0.66 m3/min,相对涌出量为0.39 m3/t,该层煤尘具有爆炸性。22 号煤层自燃等级为Ⅱ级,煤层自燃倾向性质为自燃。

203 工作面于2021 年7 月15 日回采,工作面回采至420 m 处时,在回风顺槽侧预先揭露K7 断层冲刷带叠加构造异常区,K7 断层冲刷带贯穿整个工作面,断层落差为2~4 m,倾角为70°,对工作面回采影响长度为157 m,冲刷带宽度为40 m。当工作面回采至434 m 处揭露冲刷带时,煤体涌出瓦斯浓度突然增大,最大瓦斯浓度(体积分数,下同)达1.7%,工作面过冲刷带时平均回采速度为1.8 m/d,回采效率低。为了加快工作面过冲刷带,降低冲刷带瓦斯浓度,决定对工作面采取布置高位钻孔、上隅角封堵等瓦斯治理技术[1-3]。

2 冲刷带瓦斯分布规律及原瓦斯治理技术

2.1 冲刷带瓦斯运移及涌出时空分布规律

瓦斯扩散移动主要指的是瓦斯分子在自身密度梯度差的作用下,从高浓度区域向低浓度区域移动,工作面回采过程中煤岩体纵向裂隙带和水平气压差是产生瓦斯扩散移动的条件;瓦斯扩散移动方式主要包括压强扩散、强制扩散、热扩散和纯扩散四种;而冲刷带瓦斯扩散主要是由残余压强扩散和全风压强制扩散共同作用的。

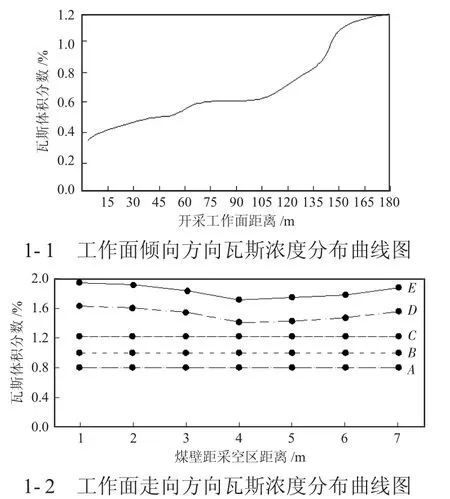

为了准确掌握203 工作面过冲刷带瓦斯扩散规律,在切眼内每隔40 m 布置1 个瓦斯浓度观察站,共计布置5 个测站,每个测站内沿工作面倾向方向布置5 个测点,与工作面煤壁垂直且向采空区方向布置7个测点(延伸至架后2~3 m),所有测点布置间距为1.0 m,准确测定各个测点处瓦斯浓度、风速、风量大小,计算出煤壁侧及采空区瓦斯浓度,从而分析出瓦斯涌出规律,相关数据如图1 所示,A、B、C、D、E 分别为自机头到机尾距离间距45 m 的工作面测点。

图1 203 工作面沿倾向、走向方向瓦斯分布规律图

从图1-1 可知,从机头向机尾方向工作面内瓦斯浓度呈递增趋势,其中在工作面中部区域瓦斯递增幅度不大,但是从中部至上隅角段瓦斯浓度递增幅度最大。从图1-2 可知,各个测站采空区方向瓦斯浓度从机头向机尾呈递增趋势,各个测站内纵向测点从煤壁向采空区方向瓦斯浓度整体呈现“高—低—高”趋势,其中位于机头段的瓦斯浓度基本保持不变。

2.2 原瓦斯治理技术

为了解决工作面过冲刷带时瓦斯超限问题,在工作面回采前期布置顺层钻孔进行本煤层瓦斯预抽;顺层钻孔布置在203 工作面头尾顺槽煤壁上,钻孔直径为115 mm,长度为90 m,钻孔交替布置,布置间距为10 m;向钻孔内安装1 根直径为113 mm 的抽采软管,并通过抽采阀门与主管连接,在采区临时抽采泵房内安装2 台2BEC60 移动抽采泵进行瓦斯抽采,抽采混合流量为105 m3/min。

2.3 主要存在的问题

1)工作面在揭露冲刷带后回采速度慢,随着冲刷带不断揭露,工作面内瓦斯浓度增加,工作面被迫停采,采用顺层瓦斯抽采时存在抽采盲区,且现有的瓦斯抽采技术抽采能力有限、抽采效果差,起不到预期抽采效果[4]。

2)由于受断层构造冲刷带影响,煤体及顶板出现裂隙带,部分瓦斯富集在顶板裂隙区内,随着回采后顶板垮落瓦斯涌入采空区内,传统顺层钻孔无法对裂隙瓦斯进行抽采。

3)203 工作面采用传统的U 型通风系统,在通风过程中采空区漏风量大,且采空区两端头存在较大负压差,在负压作用下漏风量从机头向机尾移动,并从上隅角处流出,从而将采空区内部分有害气体带出,导致上隅角处瓦斯超限现象。

3 冲刷带瓦斯治理技术优化应用

3.1 布置高位钻场

1)由于运输顺槽内煤体负压方向与自然风压方向相反,布置高位钻孔瓦斯抽采时抽采效果差、抽采流量低,所以决定在203 回风顺槽内布置高位钻场。高位钻场布置在440~600 m 段,为了避免出现抽采盲区,防止出现冲刷带瓦斯抽采低谷区,高位钻场布置间距为50 m,共计布置3 个钻场,每个钻场内布置10 个高位裂隙钻场,钻孔深度为100 m,直径为93 mm。

2)钻场内钻孔编号为1 号—10 号,如图2 所示,钻孔间距为0.5 m,距顶板间距为1.0 m,钻孔布置仰角为2°~12°,水平角为5°~50°,钻孔布置后终孔位置水平间距为6.0 m,垂直间距为1.0 m。

图2 203 工作面冲刷带瓦斯综合治理技术平面图

3)钻孔施工完成后,对所有钻孔内安装瓦斯抽采花管,花管长度为10 m,花管直径为75 mm,对钻孔孔口5.0 m 范围内进行扩孔处理,并进行封孔处理;每个钻场内安装1 个多通混合器,花管与混合器连接,每根花管与混合器连接处安装1 个流量计以及控制阀门;每个钻场瓦斯抽采时间为15 d。

3.2 采空区埋管瓦斯抽采

为了减少采空区内瓦斯涌出量,避免上隅角瓦斯积聚现象,对上隅角后方采取埋管瓦斯抽采,并对上隅角进行封堵,增加采空区瓦斯抽采负压值。

1)首先在上隅角处安装1 根瓦斯抽采管路,在管路端头上安装正三通,正三通上覆安装1 个筛管,筛管垂直底板布置,在刷管四周架设木垛进行维护。

2)在正三通后方安装3 根瓦斯抽采软管,每根长度为6 m,当第一组瓦斯抽采系统埋入采空区30 m 后安装第二组抽采系统,第二组抽采系统通过分支管路与主管路连接,依次类推直至工作面过冲刷带。

3)由于203 工作面回采高度为4.0 m,上隅角空间大,采用传统水泥砖墙进行封堵时劳动作业强度大、成本高,且在对顶板施工过程中,顶板很容易垮落,所以决定对上隅角采用阻燃聚氨酯模块进行封堵,先对上隅角支设填充模块,然后对模块内注入聚氨酯化学材料,该材料具有凝固时间短、膨胀体积大、质量轻、抗压强度好且封堵效果好等优点。

3.3 切巷浅孔排放

为了提前对冲刷带富集游离瓦斯进行释放,在工作面内从机头向机尾方向布置6 组超前抽采钻孔进行释放,每组布置8 个钻孔,钻孔深度为30 m,直径65 m,每组钻孔布置3 排,采用“三二三”布置方式,钻孔布置间排距为1.0 m,相邻2 排钻孔迈步式布置;第1 排钻孔距顶板间距为1.0 m,钻孔水平角、倾角为0°;每组钻孔预留6.0 m 超前距。

3.4 顺槽布置斜交钻孔

为了降低煤层内瓦斯浓度,解决传统顺槽钻孔瓦斯抽采时负压小、抽采效果差等技术难题,决定对203 工作面布置斜交钻孔进行瓦斯抽采[5]。

1)由于运输顺槽侧风流流向工作面,为了增加瓦斯钻孔抽采负压,运输顺槽侧煤壁钻孔布置水平角为-10°(向着采空区方向为负),回风顺槽侧钻孔布置水平角为10°,所有钻孔倾角为0°,深度为100 m,布置间距为10 m,运输顺槽侧第1 个钻孔布置在445 m处,回风顺槽侧第1 个钻孔布置在450 m 处,钻孔开口位置距顶板间距为1.5 m。

2)钻孔施工完成后,对钻孔内安装抽采花管,并进行封孔处理,每5 个钻孔为1 组,通过1 个混合器与瓦斯抽采支管连接,在支管与主管之间安装压力表、阀门以及流量计,每组钻孔抽采时间不低于5 d。

3.5 瓦斯治理效果

203 工作面于8 月17 日完全通过冲刷带,通过对203 工作面冲刷带采取合理有效的瓦斯治理技术后,取得了以下显著应用成效:

1)降低了瓦斯浓度。采取瓦斯抽采技术后分别对工作面落煤点、回风巷、上隅角以及架后布置瓦斯监测点,通过现场实测发现,落煤点平均瓦斯浓度(瓦斯浓度为瓦斯体积分数,下同)由原来的1.2%降低至0.52%,回风流中平均瓦斯浓度由原来的1.24%降低至0.81%,上隅角处瓦斯浓度由原来的0.95%降低至0.42%,架后30 m 范围内采空区瓦斯浓度由原来的1.8%降低至0.87%。

2)提高了瓦斯抽采纯量。采取瓦斯治理技术后,煤层瓦斯抽采纯量提高至2.46 m3/min,提高了15.2%;高位裂隙带瓦斯抽采纯量提高至8.4 m3/min,提高了14%;采空区瓦斯抽采纯量提高至5.1 m3/min,提高了11.7%。

3)加快了回采速度。对过冲刷区采取瓦斯治理技术后,降低了回采煤层瓦斯涌出量以及上隅角瓦斯积聚现象,后期回采中未出现瓦斯超限断电现象,工作面回采速度由原来的1.8 m/d 提高至5.4 m/d。

4 结语

韩家洼煤矿针对203 工作面过地质构造冲刷带期间瓦斯涌出量异常以及瓦斯超限现象,通过对回采煤层、高位裂隙带以及采空区采取合理有效的瓦斯治理技术后,降低了冲刷带瓦斯涌出现象,减少了工作面瓦斯浓度,保证了工作面安全高效回采,取得了显著应用成效。