中金高炉水系统在线清洗预膜的腐蚀监测系统设计及应用

2024-01-07莫祖杰荣金标梁国鑫

莫祖杰,荣金标,梁国鑫

(广西柳钢中金不锈钢有限公司,广西 玉林 537624)

0 引言

清洗预膜是高炉循环冷却水系统化学处理的一种预处理方式,其主要目的是在清洗后处于活化状态下的金属表面上提前形成一层完整且抗腐蚀的保护膜,从而增强设备的抗腐蚀能力[1]。但清洗预膜并不是一劳永逸的工作,怎样对清洗预膜后的高炉水循环系统进行腐蚀智能监测,及时对再次腐蚀的部位进行清洗预膜操作,对保障设备的正常运行十分重要。以中金公司1 680 m3高炉各系统在线清洗预膜的腐蚀情况为研究对象,根据已有的管道检测方法,选用腐蚀挂片法、电阻探针法进行腐蚀检测系统设计,确定高炉水系统的腐蚀监测点,并根据实际情况对该检测系统进行优化,避免出现数据失真情况,提高高炉水系统清洗预膜的腐蚀检测效率。

1 高炉水系统在线清洗预膜腐蚀监测系统的设计

1.1 高炉水系统清洗预膜腐蚀监测方案设计

以高炉水系统为研究对象,选用管道腐蚀检测效果较好的方法进行系统设计,如腐蚀挂片(CC)、电阻探针(ER)方法、电指纹仪(FSM)和超声(UT)等方法[2]。由于高炉水系统包括高炉本体以及炉外管线两个部分,而炉内外环境不同,研究将分别对高炉内外腐蚀检测系统进行设计。

对于高炉内部的腐蚀检测,选用了腐蚀挂片和电阻探针两种方法进行研究,腐蚀挂片法能够对不同腐蚀材料进行腐蚀实验,通过对样品的腐蚀速率、腐蚀类型、腐蚀产物的测定,来对常见的腐蚀类型(如焊接腐蚀、应力腐蚀)进行深入研究[3]。但腐蚀挂片法不能实时监测,得到的结果是腐蚀情况的总和,无法对单独设备点的腐蚀情况进行分析,所以加入电阻探针法来进行腐蚀检测,电阻探针是一种能够进行连续探测的方法,通过测定电阻探头的金属损失量来测定腐蚀,根据电阻值的变化,计算出其减薄的量来测定腐蚀区域。减薄量的计算公式如式(1)和(2)所示。

式(1)中:R 为电阻探头的电阻值;ρ 为电阻率;L 为探针的长度;S 为金属的减薄量。

式(2)中:a 为金属的宽度;b 为金属的厚度。

通过R 测定的变化量,可以计算出金属探针厚度b 的变化量,然后通过构建时间与厚度b 之间的变化曲线,就可以推算出腐蚀速率。

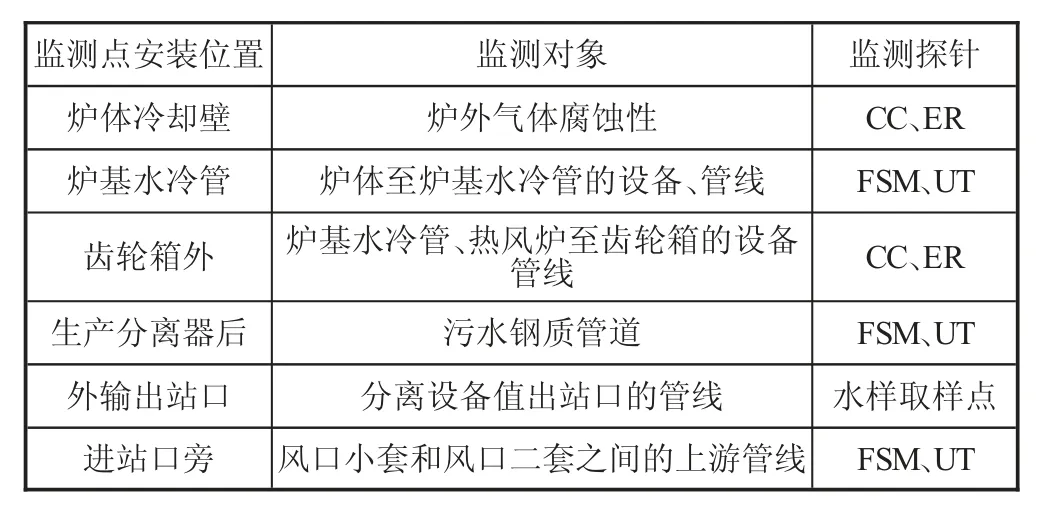

对于高炉外部的水系统管线腐蚀检测,选用电指纹法和超声波检测法进行研究,电指纹法通过在管线外部布置一套电极阵列,在恒定电流下,通过对管线内部各电极之间极细微的电位变化进行检测,进而获得管线内部的腐蚀状况,尤其是凹坑状况[4]。超声波检测法是通过压电晶体发出声脉冲,声脉冲会入射到被检测对象中,在被检测对象的表面和地面都会产生回波信号,若被检测对象的内部有缺陷,则产生缺陷回波来进行腐蚀检测,该方法可以实现无损检测[5]。研究具体的高炉水系统检测点选择情况如表1 所示。

表1 腐蚀监测点安装位置设置

如表1 所示,腐蚀监测点主要选择水流容易发生突变的地方,如生产分类器前后管线,炉基水冷管出水口等。将CC 和ER 进行配套安装,主要放置在炉体冷却壁和齿轮箱两个部位,FSM 和UT 进行配套安装,主要在炉基水冷管、生产分离器和进站口的管线出口,水样取样点设置在外输出站口处。

1.2 高炉水系统清洗预膜腐蚀监测改进方案

实际运行过程中,电阻探针法和电指纹法容易出现数据失真的情况,研究将针对这两种方法对检测方案进行优化。在当前情况下,大部分问题都不能通过硬件和软件来解决,所以此次研究将选用定期探针清洗和检查运行参数方法进行优化处理。即如果发现由电阻探针监测的金属损失数据不断下降,极有可能是由于探针表面试片短路引起的,需要将探针取出,检查探针表面是否有污物覆盖或导电物质连通,并进行清洗,研究设计的清洗周期为每年一次。同时,在进行日常运行管理过程中,要对电阻探针输入电流进行巡查,以此判断是否出现电流不稳定的情况,在对数据进行分析时,要及时将腐蚀数据中的异常点剔除。

针对电指纹法因数据信息过多而产生的畸变问题,拟采用先对系统所有参数进行排查后,再进行系统检测,确保电指纹检测的稳定性。具体进行的系统排查包括:

1)检查电池电压:LOG 箱由电脑内部的FIU 提供电力,一般的电池组是11.8 V 及以上,如果电池组的电池组在11.5 V 以下,则表示电池组无法进行正常工作,需要更换电池组。

2)检查功率组件输入电流:功率组件输入电流通常在103~105 A,如出现明显的不正常现象,说明功率组件损坏,需要进行更换。

3)检查数据的电压值:由于各探头之间的距离有细微差别,所以对电子手印探头的电压值并不具有可比性。在电压异常检查中,需要对同一对电指纹探针的电压值进行观察,如电压值表现出明显的跳跃或者其他异常,就需要对LOG 箱数据接线进行现场排查。若现场的接线情况无误,则可能是电指纹探针的焊接位置发生了变化,导致探针无法持续使用,因此需要对电指纹探针进行数据屏蔽,避免出现错误的数据,对监测区域的腐蚀全貌造成影响。

4)数据读取:检测区内的平均腐蚀速度可按电阻式探针法进行计算,如果要看监控区域的三维图,只要选中金属流失,就会显示出腐蚀速度曲线、监控区域的三维图、监控区域的二维图,根据三维图就能看到腐蚀区域的方向。

2 高炉水系统清洗预膜腐蚀方案运行结果

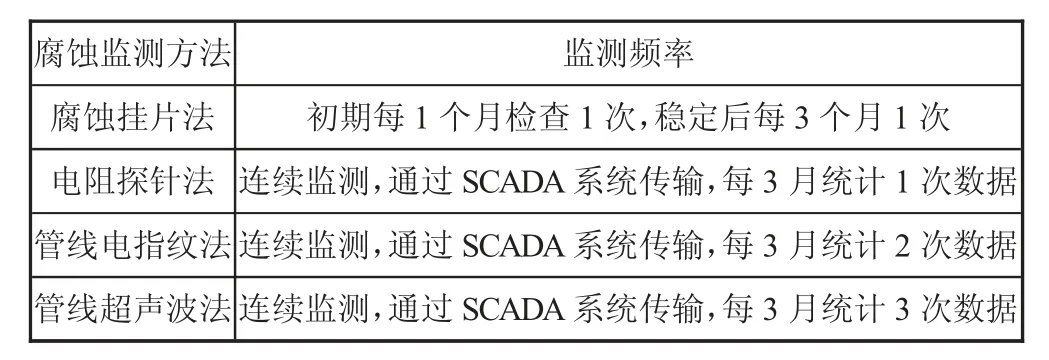

以中金公司1 680 m3高炉各系统在线清洗预膜的腐蚀情况为研究对象进行腐蚀检测具体实验,根据投产一年的腐蚀检测结果进行分析,具体各方法的监测频率设置如表2 所示。

表2 腐蚀监测频率设置

由炉内管线的腐蚀检测结果来看,高炉水系统腐蚀挂片测定的腐蚀速率为0.000 2-0.060 5 mm/a,单个腐蚀挂片的腐蚀速率低于0.025 mm/a,属于较低的腐蚀速率,在部分外输出站污水管线上出现腐蚀速率超过0.060 3 mm/a。总体而言,腐蚀速度都符合腐蚀标准规范,低于0.076 mm/a,整体腐蚀是可控的,腐蚀程度较低,主要集中在炉基水冷管的外部管线设备上;高炉水系统电阻探针的平均腐蚀速率为0.003 5 mm/a,在热风炉至齿轮箱的设备管线处,腐蚀速率最高达到了0.067 845 mm/a,平均腐蚀速率较低,整体腐蚀情况在可控范围内。

炉外系统管线的腐蚀监测结果是,超声波在线腐蚀监测系统可以对现场的腐蚀进行实时监控,在对高炉水系统进行实际检测中,腐蚀速率控制在0.05 mm/a 以下,对现场整体腐蚀进行控制,并保持在低腐蚀水平上。该高炉水系统一共有11 套FSM,其中10 套FSM的运行较为稳定,仅1 套FSM数据出现了失真情况,总体来看,在实际操作中使用效果好,腐蚀速率控制在0.06 mm/a 以下。

电指纹FSM腐蚀监控系统的问题最为突出。首先是管线上的焊头松动,造成焊头间的电压不能被检测,且焊头间的电流不稳定或有干扰时,测出的数据会失真;其次是监控处理器失灵,将研究方案与改进前腐蚀监测方案的运行结果进行比较发现,电阻探针的运行率由79%增加到了90%以上,电指纹运行率由之前的48%增长到60%以上,大大提高了系统的检测效率,利于对腐蚀情况的准确判断。

3 结论

清洗预膜是增强高炉循环冷却水系统抗腐蚀能力的一种化学方式,为避免清洗预膜后的高炉水系统再次受到腐蚀,实现对清洗预膜后的高炉水循环系统进行腐蚀智能监测,具体在对各种腐蚀检测技术进行比较和分析的基础上,设计了高炉水系统腐蚀监测手段和腐蚀监测点的选择方案,并对电阻探针和FSM数据失真的原因进行了分析,制定了定期清洗探头、检查电源模块输入电流等多种措施。实际应用结果显示,整体腐蚀速率较低,腐蚀情况受控,腐蚀速率均在0.076 mm/a 以下,符合腐蚀标准规范。方案优化后,电阻探针的正常运行率达到90%以上,电指纹正常运行率达到60%以上,均有较高的运行效率。