LF 精炼炉快速脱硫工艺研究

2024-01-07王飞宇

王飞宇

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

如今,钢铁企业的竞争日趋激烈,在同质化日益严重的情况下,最大限度挖掘自身潜力、不断降低吨钢成本,才能提高企业的竞争力。对于钢铁企业来讲,在自身生产工艺、设备等条件没有大的变化的基础上,加快生产节奏,提高单位时间内的产钢量,可明显降低工序成本,提高企业盈利能力。天津市新天钢联合特钢有限公司炼钢厂(以下简称“联合特钢炼钢厂”)为实现公司提产降本要求,通过各种方式缩短冶炼周期,加快生产节奏,提高冶炼效率,增强企业盈利能力。但随着生产节奏的加快,LF 精炼炉脱硫率明显降低。

钢中的硫含量升高,会使钢的热加工性能变坏,造成钢的“热脆”。Mn 在钢液凝固过程中,促进低熔点的枝状FeS 形成。这种低熔点化合物加剧了连铸小方坯的内裂及小方坯热轧时的晶间裂纹,影响铸坯质量,制约着连铸拉速的提高。目前,连铸高拉速已成为各大钢厂追求的目标,提高连铸拉速不仅可以在相同的人力、工艺和设备基础上提高钢产量,而且可以在相同年产能和炉机匹配要求下,减少铸机流数,从而降低投资成本、生产成本和维护成本,给企业带来显著的效益[1]。因此,联合特钢炼钢厂开始对快节奏生产条件下LF 精炼炉脱硫工艺进行针对性的研究,并取得了良好的效果。

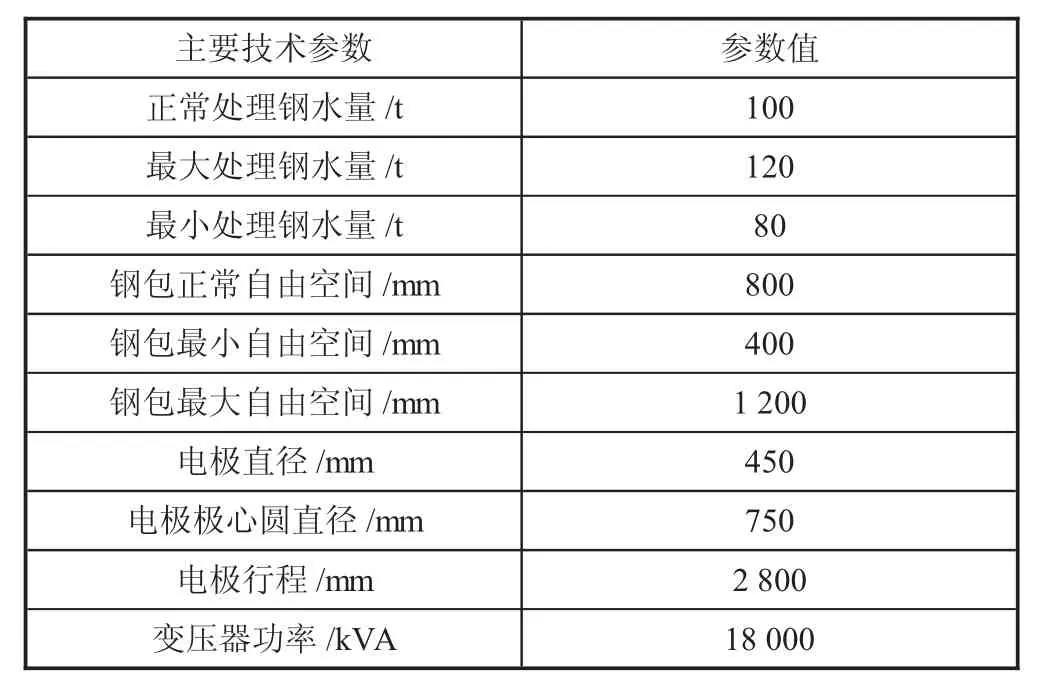

1 LF 精炼炉基本设备技术参数

联合特钢炼钢厂120 t LF 精炼炉主要技术参数如表1 所示。

表1 120 t LF 精炼炉主要技术参数

2 基本工艺操作流程

120 t LF 精炼炉基本工艺操作流程为:进站坐包→接底吹氩管破渣壳→测温→进加热位→加热、造渣→调整成份→测温取样→调整温度(精调成份)→吊包位→测温取样→软吹→吊包。

3 实际生产情况

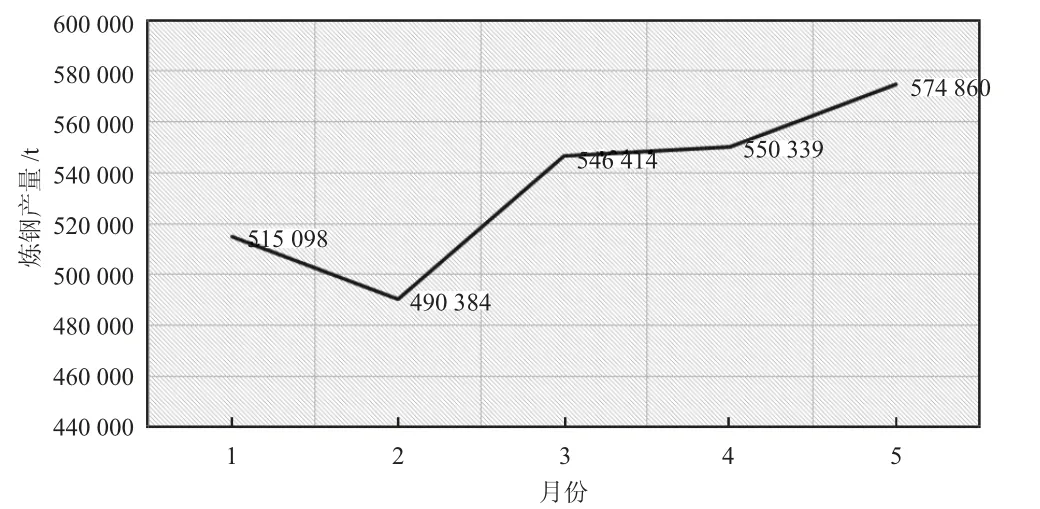

联合特钢炼钢厂为响应公司提产降本要求,同时开展了转炉高效冶炼攻关和连铸高拉速攻关工作。通过开展工艺优化改进,在现有装备条件下,转炉生产节奏明显提高,自然月产量稳步提高。但是,随着LF精炼炉冶炼节奏加快,脱硫率明显降低,成品w(S)≥0.025%炉数占总炉数的比例接近50%。

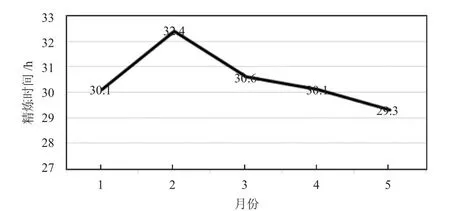

从图1、图2 可以看出,除2 月份为冬季错峰限产外,其他月份产量逐步提高。随着炼钢厂产量逐月增加,LF 精炼炉冶炼时间随之明显下降,生产节奏加快,相应处理时间缩短。

图1 1—5 月份炼钢产量情况

图2 1—5 月份精炼冶炼时间

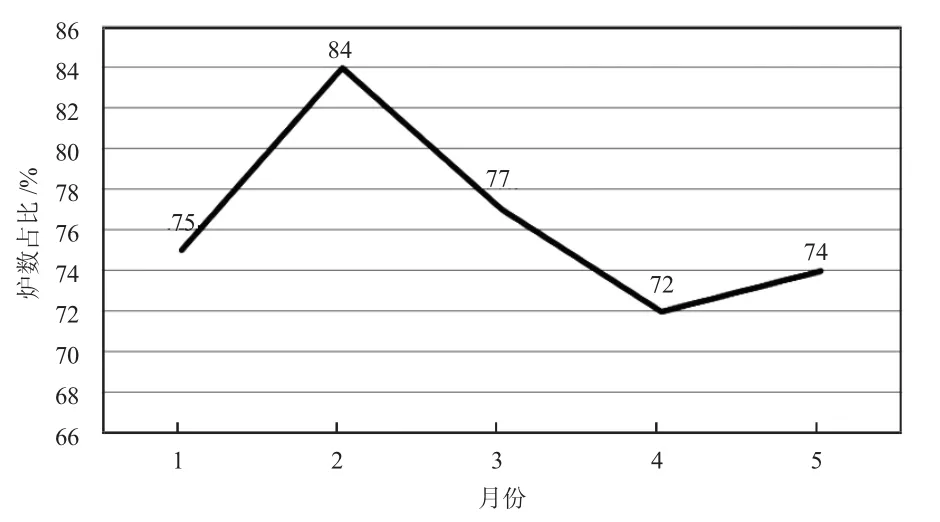

由于钢种限制,工艺未要求进行深脱硫处理。因此,要求成品w(S)控制在0.025%以下,即可满足连铸高拉速生产需求。对1—5 月份成品w(S)≤0.025%以下的炉数占比进行统计,如图3 所示。

图3 1—5 月份成品w(S)≤0.025%以下炉数占比

由图3 可以看出,随着LF 精炼炉处理时间缩短,成品w(S)低于0.025%的占比明显降低,随之连铸生产事故增加,铸坯质量明显下降。

4 问题分析

为适应高拉速生产需求,提高铸坯质量,降低连铸生产事故,解决因产量提高、冶炼时间缩短而引起的脱硫率降低的问题,联合特钢结合脱硫动力学及热力学条件,对现场实际生产情况进行深入分析。

4.1 进站温度较低

脱硫反应是吸热反应,钢水温度提高有利于脱硫反应进行。同时,钢水温度升高,可以显著提高渣料熔化速度,增加渣钢界面反应,改善脱硫动力学条件。原工艺要求转炉控制LF 精炼炉进站温度≥1 550 ℃,不能满足快节奏生产条件下的脱硫要求。因此,要求转炉提高供LF 精炼炉钢水温度,为脱硫创造良好条件。

4.2 炉渣组分不理想

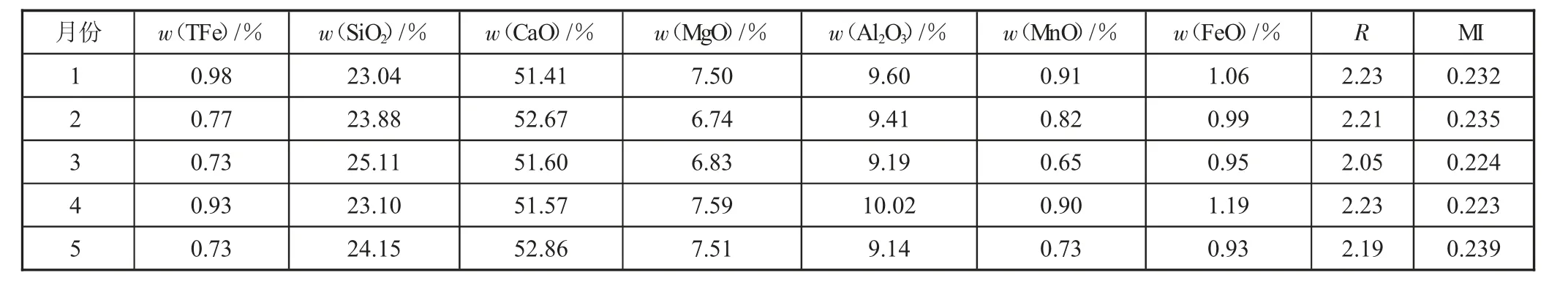

1—5 月份LF 精炼炉渣样统计结果如表2 所示。

表2 1—5 月份LF 精炼炉炉渣结果统计

对统计数据进行分析,炉渣组分不理想主要是以下原因导致:

1)炉渣FeO 含量偏高。统计平均值渣中FeO 含量接近1%,不利于脱硫反应进行,应加强脱氧工作。

2)炉渣组分不理想,碱度R、曼内斯曼指数(MI)偏低。一般认为,炉渣碱度≥2.5、曼内斯曼指数控制在0.25 以上时,炉渣脱硫效果比较理想。

4.3 造渣制度不完善

目前,生产工艺LF 精炼炉造渣料全部在精炼冶炼过程加入,由于生产节奏加快,冶炼时间缩短,脱硫炉次造渣料加入量较大,明显出现熔化不均匀、成渣速度慢的情况,从而影响脱硫效率。

4.4 底吹搅拌偏弱

脱硫反应是缓慢的扩散过程,加强搅拌、增强钢液与炉渣的接触面积是提高脱硫效率的最有效措施。LF 精炼过程中氩气搅拌为钢水脱硫提供良好的动力学条件,可以促进钢渣界面反应,使生成的CaS 进入渣中,从而达到脱硫的目的。脱硫时钢水搅拌能一般大于7 000 W/t,钢水搅拌能ε 的计算公式为[1]:

式中:QAr为吹氩量,m3/min;T1为钢水温度,K;Tn为氩气温度,K;H0为吹氩深度,m;p 为氩气压力,Pa;Wg为钢水质量,t。

计算可得,联合特钢炼钢厂钢水搅拌能为7400 W/t。虽然达到了脱硫对于搅拌能的最低要求,但由于冶炼时间缩短,为了加快脱硫速度,应提高脱硫搅拌能,进而提高脱硫效率。

5 生产工艺改进

根据现场实际情况及相关理论分析,联合特钢炼钢厂决定从精炼炉快速成渣、渣系改造、强化脱氧工艺和增强氩气搅拌等方面进行LF 精炼炉快速脱硫工艺改进。

5.1 快速成渣工艺改进

1)提高进站温度。较高的钢水温度是渣料熔化、渣钢反应和脱硫反应等各类物理化学反应的前提条件,因此,要求转炉控制LF 精炼炉进站温度≥1 560 ℃,为精炼快速脱硫工艺创造良好的条件。

2)更改顶渣加入方式。原工艺造渣料全部在LF精炼炉冶炼过程加入,为加快LF 精炼炉成渣速度,现将部分渣料改为在转炉出钢过程加入。此方式不仅可以缓解LF 精炼炉造渣负担,而且可以利用转炉出钢钢流的搅拌促进渣料熔化。现场实际情况看,进站后顶渣熔化良好,不存在渣层严重结壳的情况。

5.2 渣系组分改造

针对精炼炉渣碱度及曼内斯曼指数偏低的问题,开展渣系组分改造工作。转炉加入部分顶渣料可以在较短的冶炼时间内通过提高精炼炉的石灰加入量来提高炉渣碱度,工艺要求脱硫炉次在原渣料加入基础上每吨钢增加1.2 kg 渣料。同时,脱硫炉次配加精炼渣(成分如表3 所示),提高炉渣Al2O3含量,使曼内斯曼指数达到0.25 以上。

调整后,LF 精炼炉渣成分如表4 所示。经过一系列调整,炉渣碱度达到3.0 以上,曼内斯曼指数达到0.30 以上,可以满足快速脱硫要求。

5.3 强化脱氧工艺

原LF 精炼冶炼过程脱氧方式为渣面加入碳化硅、电石等脱氧剂,由于冶炼时间短,个别炉次脱氧不完全,渣中w(FeO)达到了1.0%以上。为了强化钢水脱氧,根据目前快节奏的生产实际情况,在原有扩散脱氧的基础上,辅助采用喂丝机喂铝线的方式增强钢水沉淀脱氧,迅速降低钢水氧位,达到脱硫工艺要求。

5.4 增强底吹搅拌效果

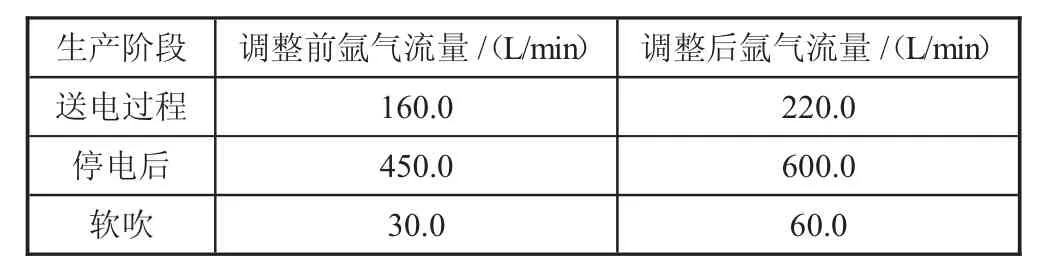

为达到迅速脱硫的目的,对LF 精炼炉各个冶炼阶段的氩气流量进行调整,调整情况如表5 所示。

表5 氩气流量调整前后对比表

通过调高各个阶段的氩气流量,促进钢渣界面反应,强化脱硫动力学条件,实现快速脱硫。同时,减少送电次数,延长停电后的氩气强搅拌时间,进一步强化底吹搅拌效果。

6 工艺效果

采用一系列工艺调整后,联合特钢炼钢厂LF 精炼炉脱硫效率明显提高,在LF 精炼炉平均冶炼周期28.6 min 的情况下,w(S)≤0.025%炉次达到90%以上,对连铸生产稳定顺行提供了可靠保障。