AT变速器控制器硬件在环测试研究

2024-01-07韩璐瑶齐华岳曹红艳王德军韩淑芳

韩璐瑶,齐华岳,曹红艳,王德军,韩淑芳

(潍柴动力股份有限公司,山东 潍坊 261041)

由于传统的4AT、5AT难以满足汽车行业高性能的要求,而技术更加成熟且拥有可靠性能以及广泛扭矩范围的8AT则逐渐拥有市场高份额的占有率[1]。随之而来的是更加复杂的电控系统控制策略,因此,变速器电控单元TCU的控制策略需要更合理的设计[2]。这使得TCU的逻辑功能验证在TCU开发过程中成为非常重要的一环。尽管实车道路测试最具可靠性,但是为减少成本和缩短开发周期,硬件在环仿真测试更多地参与到TCU开发中[3]。dSPACE系统属于目前成熟的硬件在环测试系统,可以满足系统配置、代码生成下载以及功能调试[4]。本文在Matlab/Simulink环境下搭建变速器物理模型,并将其编译到HIL设备中,进行TCU控制器功能测试验证。实验结果表明,变速器硬件在环测试平台能反映变速器在相应工况中的功能指标变化,有效地验证了TCU HIL测试系统的可行性。

1 硬件在环测试原理

1.1 HIL测试原理

硬件在环仿真测试(Hardware In the Loop,HIL)是一种构建控制器真实工况,并通过软硬件接口实现物理模型与控制器信息交互,模拟被控对象工作状态,从而发现控制器运行过程中软硬件缺陷的一种测试技术。

1.2 TCU控制器硬件在环测试原理

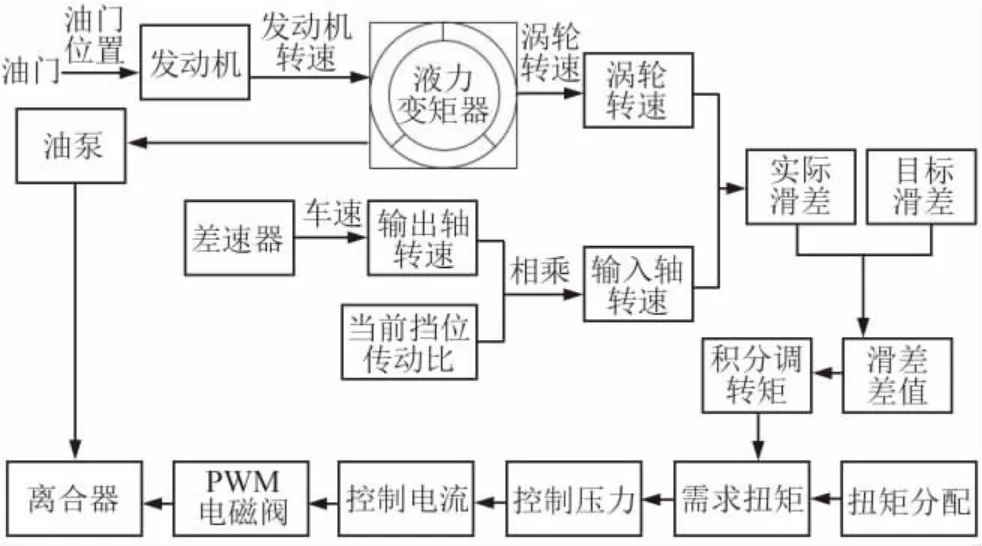

该变速器通过直驱电磁阀控制油压和滑差控制扭矩来使其输出所需扭矩和控制电流,8AT变速器整体控制架构如图1所示。离合器换挡控制原理如图2所示。

图2 离合器换挡控制原理图

在发动机扭矩控制模式下,TCU通过CAN通信从发动机单元模型中实时获取当前发动机的输出转矩,同时控制软件计算出变速器当前输入扭矩,结合车速以及节气门开度等关键参数,计算当前所处工况下各个离合器状态及应该传递的转矩;接着根据离合器特性等计算出离合器油缸中需要建立的控制油压,最终进行数据修正将控制油压转换为控制电流,直接发送先导电磁阀控制电流值,实现电流闭环控制。

2 系统测试平台开发

2.1 系统硬件测试平台开发

TCU HIL闭环控制结构图如图3所示,其主要包含8AT变速器控制器、HIL机柜以及上位机3部分。

图3 变速器HIL闭环控制结构图

其中TCU为整车变速器控制器;HIL机柜包含多种板卡资源,每种板卡含有多个ADCIN、ADCOUT、DIGIN、DIOUT等通道,可以实现信号的转换与传输;上位机作为测试管理界面可以实现数据的管理、标定及监测等。TCU通过CAN、Sensor等进行输入信号解析,得到发动机转速、发动机扭矩、车速、油门踏板开度等关键信息,由此进行挡位决策来确定需求目标挡位,通过扭矩分配,离合器建压,电流颤振控制,最终得到执行器驱动电流发送给变速器物理模型进行换挡执行,换挡执行完成时同步将执行器反馈电流发送给TCU,TCU经过判断挂挡状态并决策当前挡位反馈给物理模型,从而实现模型闭环。

2.2 系统软件测试平台开发

物理模型是硬件在环测试系统中的重要组成部分,该变速器物理模型主要由发动机模型、液力变矩器模型、变速器模型、后桥至车轮的传动整车模型组成。TCU动力系统模型建模架构如图4所示。

图4 TCU动力系统模型建模架构

通过数学建模的方式建立被控对象的物理模型,模拟被控对象受控的真实状态,减少实车测试带来的经济成本,缩短研发周期。图5为TCU控制器被控对象物理模型。

图5 TCU控制器被控对象物理模型

TCU被控对象物理模型主要包括IO模型、发动机物理模型、车辆控制物理模型、车辆行走物理模型、变速器物理模型、CAN通信模型。IO模型主要通过模拟各种传感器、开关等数据接收装置来发送相关信号至变速器,模拟继电器、电磁阀等数据采集装置采集变速器信号,实现变速器等物理模型与外部工况的信息交互。通信模型主要通过CAN线将整车重要参数与物理模型进行通信,实现物理模型与控制器的参数闭环。湿式离合器是自动变速器中传递转速和扭矩的最为重要的机械部件之一,换挡先导电磁阀接收TCU的颤振电流驱动信号,驱动电磁阀推动油缸中的活塞,从而实现离合器油缸建压。离合器油缸建立起油压后,活塞在克服回位弹簧的预紧力消除空行程后,压紧离合器的钢片和摩擦片后开始进行扭矩传递。根据湿式离合器工作原理,建立如图6所示的湿式离合器物理建模流程图。

图6 湿式离合器物理建模架构图

湿式离合器的运行工况存在3种状态:分离状态、滑摩状态和结合状态。在变速器机械系统传动过程中,传动的实际扭矩与工作状态有关。本文建立离合器在3种工作状态下的平衡方程。

1)当离合器完全分离时,离合器摩擦片不受压力,表达式为:

2)当离合器开始结合处于滑动阶段时,建立动态摩擦模型稳态,表达式为:

3)当离合器完全结合时,表达式为:

式中:FC——库伦摩擦系数;FS——静摩擦系数;Fv——粘滞摩擦系数;VS——摩擦模型系数;a——速度符号变化系数;u——离合器主动端与从动端的速差。

3 试验验证

搭建试验平台,对TCU硬件在环测试系统进行功能测试,验证上述理论是否满足TCU测试功能需求和精度需求,TCU硬件在环系统测试试验台架架构如图7所示。

图7 TCU硬件在环系统测试试验台架架构

首先根据TCU针脚定义进行配置,制作控制器与HIL针脚之间的连接线束。通过Configuration Desk软件实现HIL测试设备硬件接口与软件接口之间的信号映射,同时通过Configuration Desk软件将搭建的变速器物理模型编译到DS2680中,并通过网线连接DS2680和上位机,在上位机中通过Control Desk软件监控DS2680模型内相关数据,而由于DS2680内变速器物理模型同时作为TCU被控对象,从而实现物理模型与TCU的信息闭环。

基于Control Desk 平台的TCU监控界面如图8所示。通过该界面实现TCU颤振电流控制、各轴轴速与离合器压力等关键信号的信息监测。INCA软件可监测TCU程序运行参数,通过分析TCU运行参数,验证控制程序是否存在缺陷。

图8 基于Control Desk平台的TCU监控界面

为验证该测试系统是否满足测试需要,对比真实变速器台架与HIL台架测试数据。图9为真实变速器台架测试数据,挡位固定为D挡,改变油门踏板开度,测试发动机转速、输入轴转速、输出轴转速、离合器建压随挡位更新情况。

图9 真实变速器台架测试数据

图10为变速器HIL测试数据,挡位固定为D挡,改变油门踏板开度,测试发动机转速、输入轴转速、输出轴转速,离合器建压随挡位更新情况。

图10 变速器HIL测试数据

由试验结果可知,与TCU真实台架采集的轴速及建压变化情况相比,上述TCU HIL测试系统模拟的轴速变化平稳,离合器建压稳定,换挡平稳,存在小的误差精度,能够实现TCU控制策略测试验证的功能,测试结果证明TCU HIL测试系统能满足当前的市场需要。

4 总结

本文在Matlab/Simulink 环境下搭建8AT变速器物理模型,并将其编译到HIL设备中,进行TCU控制器功能测试验证。实验结果表明,变速器硬件在环测试平台能够很好地反映变速器在相应工况中的功能指标变化,有效地验证了TCU HIL测试系统的可行性。