某PHEV 乘员舱及动力电池热管理方案和策略优化研究

2024-01-07王秋明

陈 俊,张 澳,王秋明

(1.潍柴动力股份有限公司,上海 201100;2.潍柴新能源商用车有限公司,山东 莱阳 265200)

1 引言

新能源整车热管理由电池包热管理、乘客舱热管理和电机驱动系统热管理中的2个或3个子系统组成[1],虽然PHEV车型主要动力来源为发动机,但在快充、加速助力、制动能量回收等工况中,功率型动力电池会提供几倍于额定容量的电流,故PHEV车型的热管理方案和策略有其特殊的地方。

W公司对一代PHEV中乘客舱热管理与发动机强耦合进行分析,提出电池、乘员舱的集成化设计要求。本文根据项目开发流程,首先对乘员舱与电池制冷、加热进行集成化方案设计,接着利用仿真分析软件对系统的策略进行仿真和优化,最后在高温、高寒试验中对设计方案进行验证,结果表明集成化设计可以满足整车的性能指标,并且实现降本、降重的设计任务。

2 一代PHEV热管理方案

一代PHEV热管理框图见图1,其中乘员舱为图中左上蓝色实线部分,制冷、采暖与燃油车相同;发动机为黄色实线部分,发动机散热器与风扇1实现发动机的温度控制;电池为中间绿色实线部分,由独立冷却机组实现电池温度的控制,其中机组自带电动压缩机、Chiller、冷凝器、水泵、WPTC;电机、电控回路为黑色实线部分,主要通过电子水泵、低温散热器及风扇2实现水温的控制。

图1 一代PHEV热管理框图

2.1 电器件简介

一代热管理系统的乘员舱内有空调控制面板和鼓风机,底盘上有三态压力开关、机械压缩机、冷凝风机、独立机组等电器件。动力电池为锰酸锂的功率型软包电池,电压范围为291.6~448.2V,自带加热膜,2C快充发热量为1256W,3C放电发热量为1675W。

2.2 控制逻辑简介

一代车型的子系统间相互独立,乘员舱内的空调系统与传统燃油车相同,客户需要制冷或者加热时,通过空调控制器与VCU交互,且都需要开启发动机。电池由独立冷却机组实现温度的控制,机组响应BMS 0x18FF45EF发出的自循环、制冷、加热的工作模式。

电池热管理流程简介如下。

BMS在检测到电池单体温度Tmax>35℃时,发送电池制冷模式,进水口目标温度20℃。当单体温度Tmin≤32℃且单体温差>12℃时,发送自循环模式;单体温度Tmin≤32℃且单体温差≤8℃时,发送待机模式,水泵关机。当检测到单体温度Tmin<15℃,发送电池制热模式,进水口目标温度40℃;当单体温度Tmin≥18℃且单体温差>12℃时,发送自循环模式,进水口目标温度0℃,水泵工作进行自循环散热;当单体温差≤5℃,发送待机模式,进水口目标温度0℃。

3 二代PHEV热管理方案

二代热管理框图如图2所示,其中黄色实线部分为发动机、电池、乘员舱的加热回路,蓝色实线部分为乘员舱及电池制冷回路,绿色部分为电池冷却液循环回路,黑色部分为电机、电控回路。

图2 二代热管理框图

3.1 工作原理简介

当乘员舱或电池需要制冷时,热管理控制器HCM启动电动压缩机,压缩机排出的高温、高压冷媒经过冷凝器后输送至前HVAC及Chiller,之后乘员舱的热态空气以及电池回路的冷却液分别与前HVAC及Chiller进行换热。当电池和乘员舱都需要冷却时,控制两路SO-TXV都打开;当仅有乘员舱制冷或者电池制冷需求时,可以控制SO-TXV将另一回路截断。当电池需要加热时,经过发动机加热的冷却液流入水水板换;当电池不需要加热时,将关闭水阀。

3.2 电器件清单及控制方式简介

表1为两代集成热管理的电器件清单。

表1 PHEV两代热管理电器件清单

二代集成热管理需要增加一个HCM对工作模式进行感知、决策,因为存在锁车充电的工况,OFF挡时电池冷却相关的电器件需要能被唤醒且工作。

3.3 控制逻辑简介

系统的控制逻辑烧录在HCM 0x18FF46F6中,其与2.2节的BMS 0x18FF45EF、空调控制器进行交互,在感知系统温度、压力后,对水泵、无刷冷凝风机、电动压缩机0x1801F8EF、截止阀、水阀等执行部件下达工作指令。控制逻辑简介如下。

1)当BMS发送电池制冷模式时,HCM请求电池冷却水泵立即运行,若无乘员舱制冷请求,则根据系统压力、水温综合判定是否调节压缩机转速和下发请求。压缩机工作后,冷媒压力传感器实时监测系统压力并调节冷凝风机转速,水温传感器实时监测进出电池的水温。当系统高压P>3MPa或进水温度<20℃或进水温度+5℃>电池高温则暂停压缩机的运行,等待系统高压、进水温度正常后再次运行压缩机。

2)乘员舱制冷时有温度保护策略,当蒸发器温度传感器低于2℃时停止,高于4℃时发出制冷请求,若HCM收到乘员舱制冷请求时,则下发双模压缩机转速指令。若由单一模式变为双模式时,需要先开启SO-TXV后再提升压缩机转速。

3)当BMS发送电池加热请求时,HCM判定发动机冷却水温>8℃时打开水阀并启动水泵对电池进行加热。当乘员舱有加热请求时,空调控制器会向VCU发送加热指令,且强制打开发动机。

4)水泵上电先运行30s,若热管理策略打断,按策略执行。因电池加热时存在电池进水温度低于电池温度的情况,需要每60s比较电池进水温度>Tmin+5℃是否为真,若不为真则泵停止运行,120s后再次运行并重复判定。

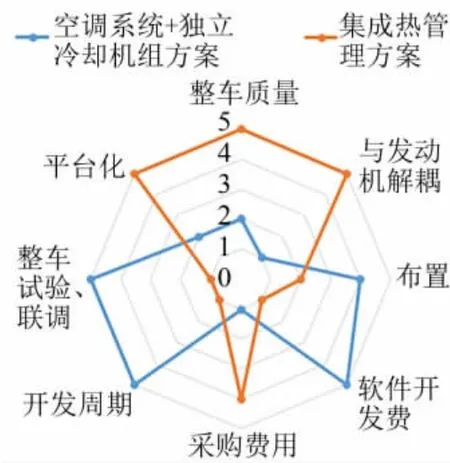

两代热管理方案对比如图3所示,集成化的方案去除了机械压缩机、冷凝器、风机、WPTC、机组外壳及支架,在整车质量、采购费用、平台化上占有优势,且解决了制冷即刻启动发动机的痛点。但集成化的方案在软件开发费用、开发周期、整车试验及联调上不占优势。

图3 两代热管理方案对比

4 控制策略仿真及优化设计

4.1 动力电池介绍

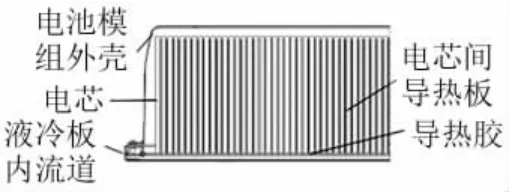

如图4、图5所示,本车型的动力电池液冷板在软包电芯的下部,单一电芯在厚度方向有7mm,且呈现扁平、面积较大的特点,电芯之间夹了导热板,电芯与液冷板之间增加了导热胶,电芯在厚度方向有1.3W/(m·k)[2]的热导率。

图4 电池包内X方向轴测图

图5 电池包Y方向剖视图示意图

通过相关文献可知,最佳的软包电芯导热结构是电芯间夹液冷板的三明治结构[3],而本项目的液冷板在电芯底部,故需要对电芯散热进行设计,否则极易导致电池温度升高以及电池之间的温度不均匀[4]。

4.2 控制策略优化

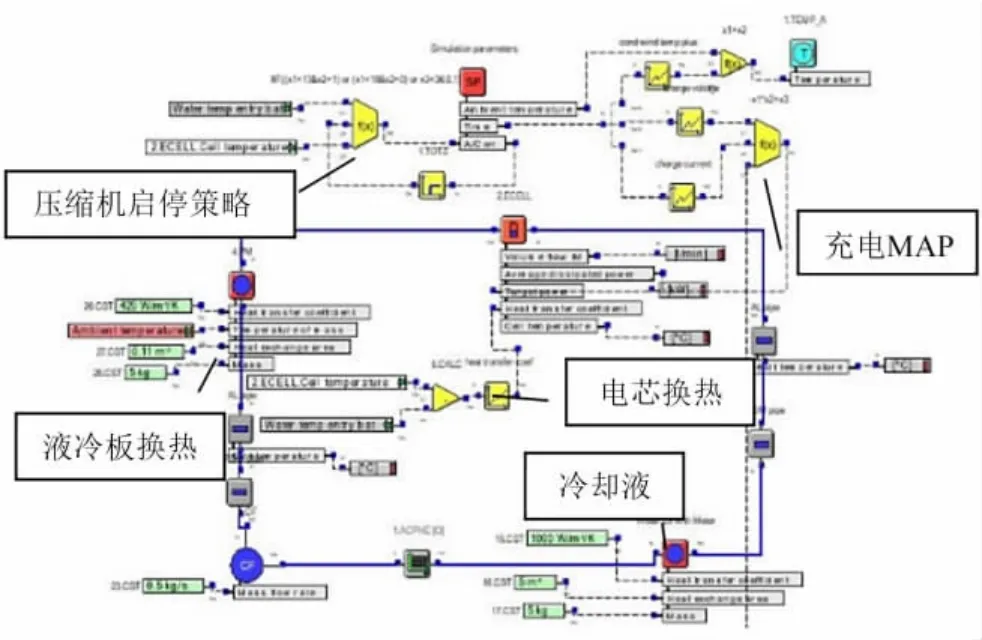

根据第3章的内容搭建了热管理仿真模型,其中乘员舱及电池制冷回路为图6绿色实线部分,电池冷却液循环回路为图7的蓝色实线部分。

图6 制冷剂回路仿真模型

图7 冷却液回路仿真模型

对动力电池快充、静置温降工况进行仿真。在快充时,电池高温900s即到达45℃,充电过程最高达到48.7℃,触发了限流;在静置温降时,2400s内电池高温也未到达32℃。

因为电池包结构暂时无法优化,下文通过调整目标水温的策略对电池包导热性能进行分析。经过多轮次的仿真发现目标水温优化为13℃时,可满足充电过程电池高温≤45℃,静置温降在2400s内降低至32℃以下的要求。不同目标水温电池快充仿真如图8所示。

图8 不同目标水温电池快充仿真

将不同目标水温下压缩机运行时长及能耗整理成表2,可知压缩机在充电工况时,多运行940s,多耗电0.23kW·h;在静置温降时,多运行了690s,多耗电0.16kW·h。

表2 不同目标水温压缩机运行时长、能耗仿真

本节主要对控制策略中的目标水温进行优化分析,冷却液的排气及加注、电动压缩机的转速设计、无刷冷凝风机的挡位等因篇幅限制不再展开。

5 吐鲁番及牙克石整车试验

为验证集成热管理的性能,分别于2022年8月、2023年2月在吐鲁番和牙克石对PHEV车型(图9)进行了试验,部分工况及要求如下。

图9 二代热管理样车

1)动力电池静置温降试验:在环温35℃±2℃,保持动力电池SOC55%±5%,电池高温38℃±2℃时,整车钥匙上电。要求热管理系统可自行启动并在30min±5min内将电池温度降低至32℃以下。

2)动力电池快充试验:在环温35℃±2℃、电池高温38℃±2℃时,将电池从SOC20%充至100%。要求10min内电池进水温度≤20℃,充电过程中不高温报警、限流,最终电池高温≤45℃。

3)循环快充、快放试验:在环温35℃±2℃、电池高温38℃±2℃时,将动力电池SOC从20%快充至90%后打开乘员舱制冷,接着以纯电模式在城市工况中行车至SOC20%。要求连续3次试验,试验结束电芯不超45℃,乘员舱头部温度≤27℃。

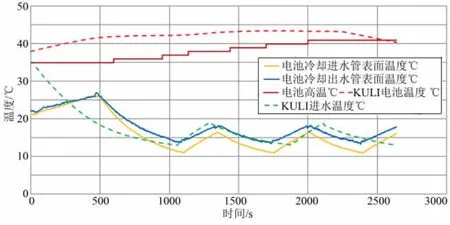

动力电池静置温降试验和仿真数据如图10所示,在电池高温39℃、水温30℃时开始试验,2400s后电池降低至32℃,比要求的35min多了300s。

图10 静置降温试验数据与仿真对比图

动力电池快充的试验与仿真数据如图11所示,在电池35℃、水温23℃时开始试验,充电过程中电池高温为41℃,满足快充不限流且高温≤45℃的要求。

图11 快充试验中实测与仿真对比图

3次循环快充、快放的试验过程中,电芯单体最高温度未超过42℃,电芯单体最低温度接近31℃,乘员头部温度也满足设计要求≤27℃。但第3次快充、快放后电芯的温差扩大至10℃,如图12所示。

图12 第3次快充、快放试验数据

虽然静置温降时长稍高于设计目标,但结合快充及循环快充、快放试验的数据,决定释放此版本数据用于后续的可靠性验证。

4)动力电池加热试验,由于动力电池自带加热膜,对动力电池在低温下PTC加热膜自加热和发动机余热加热电池的两种工况分别进行测试。

由图13可知,在发动机怠速时冷却液的温度在60min内从-20℃上升至41℃,电芯高温从-20℃上升至23℃,电芯低温从-20℃上升至16℃。由于气象条件限制,在-12℃下对PTC加热膜的自加热进行测试,60min内电芯低温从-12℃上升至14℃。

图13 两种加热工况电池温升数据

对低温电芯的加速速率进行对比,发现发动机余热加热电芯的温升速率为0.6℃/min,大于电池PTC加热膜的0.43℃/min。

6 结束语

动力电池冷却时,过低的水温增加了压缩机的工作时长与能耗,还会导致电池液冷板凝露、漏热、电芯温差变大等问题,后续需要对电芯与液冷板的热传导进行优化设计。动力电池加热试验中,电芯的高、低温加热速率差异较大,后续需要对电池包本体与环境的隔热开展研究。在动力电池快充时压缩机存在反复启停的现象,在后续新能源车型中可开展压缩机转速跟随水温温差调节的研究。