UHPC-AC复合路面沥青层剪应力试验研究

2024-01-06聂忆华钟世雄刘福财

聂忆华,钟世雄,毛 惺,刘福财,肖 敏

(1.湖南科技大学 土木工程学院,湖南 湘潭 411201;2.广东盖特奇新材料科技有限公司,广东 清远 511600)

超高性能混凝土(ultra-high performance concrete,UHPC),以超高强度、韧性和耐久性为特征,成为实现水泥基材料性能大跨越的新体系[1,2]。UHPC因其高成本,目前主要用于轻型混凝土结构或加固工程中,而道路工程结构中仅在钢桥面铺装沥青路面有成功应用[3,4]。UHPC-AC复合路面结构是将UHPC的超高性能与沥青混凝土 (asphalt concrete,AC)行车舒适性相结合的一种新型复合式路面结构,UHPC作为下面层主要起承重作用,表面AC层则作为功能层。该结构整体强度高、寿命长、厚度薄、施工快,将是高等级道路路面结构发展方向之一。复合路面结构关键破坏之一是沥青层剪切破坏,然而目前有关复合路面剪应力研究尚不多。

刘朝晖等[5-6]研究了CRC-AC连续配筋混凝土与沥青混凝土复合式路面,用Bisar3.0软件对标准荷载作用下该复合式路面的剪应力进行了计算分析,研发了一套CRC-AC室内压剪试验装置及方法。申爱琴、王选仓等[7-8]开展了普通水泥混凝土下面层加铺沥青混凝土长寿命路面结构探索,利用路面层间材料多功能剪切仪,特别就层间不同接触状态及路面结构参数对路面剪应力的影响规律进行了深入研究。李嘉等[4,9]研究钢桥面沥青磨耗层与UHPC层间抗剪性能,基于剪切破坏能量分析原理,提出剪切断裂能计算方法。以上成果为UHPC-AC新型复合路面结构剪应力研究提供了借鉴经验。

聂忆华等[10-11]初步研究了半刚性基层UHPC-AC复合路面结构中沥青层剪应力的变化规律及沥青层剪应力的影响因素,提出了沥青层最大剪应力与各结构层厚度、模量的多元线性回归方程。本研究在此基础上进一步考虑水平力系数、层间结合状态等参数,分析UHPC-AC新型复合路面结构沥青层最大剪应力的分布规律、影响因素,并进行UHPC-AC层间以及沥青混合料60℃剪切强度试验研究与沥青层剪应力指标校核。

1 分析模型

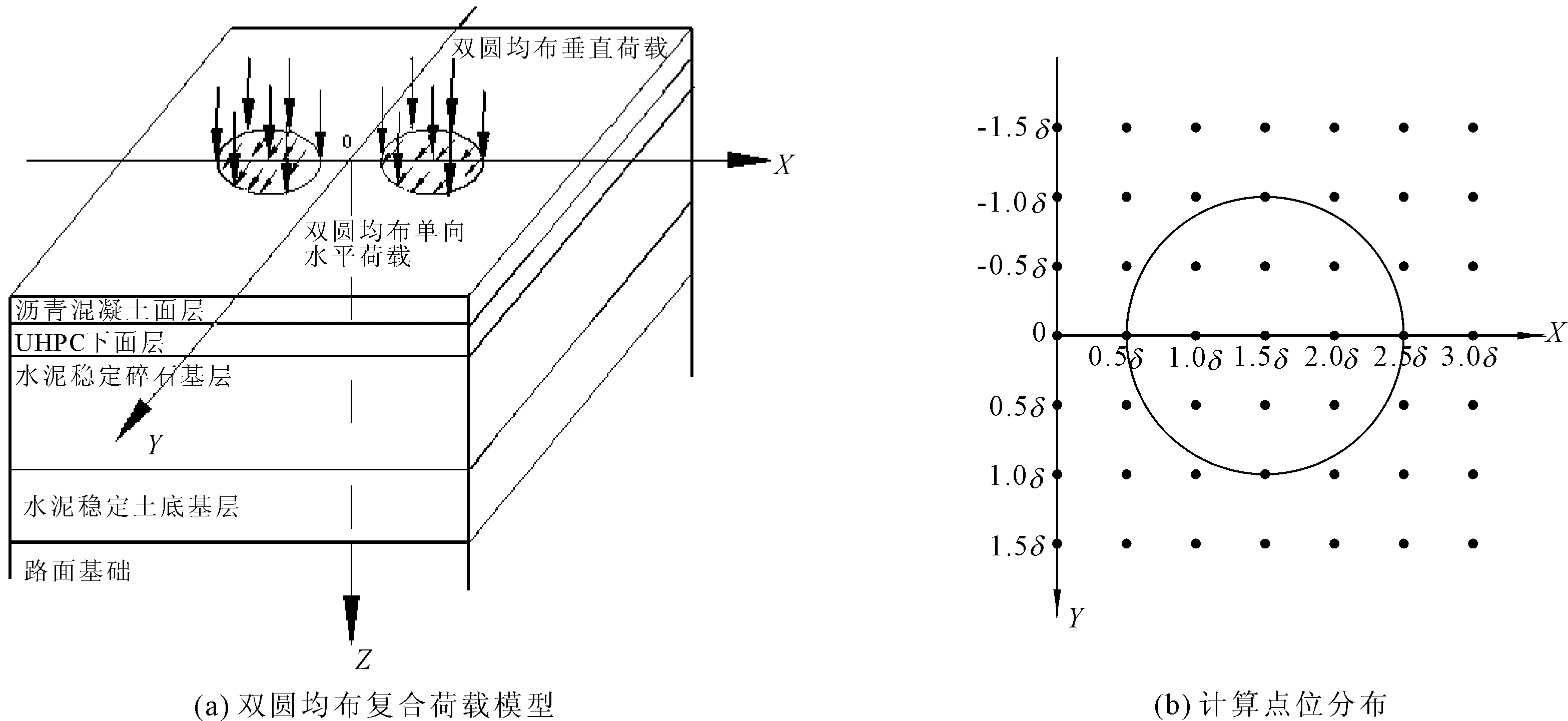

研究对象半刚性基层UHPC-AC复合路面结构可简化为图1(a)所示双圆均布复合负载(包括垂直、单向水平荷载)作用下N=5层弹性连续-半结合体系。结构层从上到下依次为:沥青混凝土面层、UHPC下面层、水泥稳定碎石基层、水泥稳定土底基层、路面基础。表1给出了该体系各层材料和结构参数。

图1 半刚性基层UHPC-AC复合路面结构计算模型

采用Bisar3.0进行结构应力、位移计算[12]。如图1(a)所示,X为道路横断面方向,Y为行车方向,Z为道路深度方向。路表垂直荷载采用轴重为100 kN的单轴-双轮组[13],荷载计算参数见表2。单向水平荷载集度系数即水平力系数f对于一般路段车行道考虑车辆紧急制动按0.5取值,交叉口等路段考虑缓慢制动按0.2取值[14],故表2中f取值范围设置为0~0.7即0、0.1、0.3、0.5、0.7。考虑到路面结构和荷载的对称性,仅选左轮侧AC面层点位进行计算。在Z方向选取距路表0 cm、1 cm、2 cm、3 cm、4 cm五个深度的计算面,各平面如图1(b)按X、Y方向间隔0.5δ取49个计算点位。

表2 荷载计算参数

Bisar 3.0程序采用各单圆复合荷载在计算点处产生的柱坐标中应力和位移分量计算多圆(2个)复合荷载作用下计算点处产生的公共直角坐标中总应力和总位移分量[15]。该体系各荷载圆在其局部柱坐标中边界条件如下:

(1) 表面应力边界条件(z=0)

(1)

式中:在rθz圆柱坐标下,τzr1为径向剪应力;τzθ1为切向剪应力;σz1为正应力,应力符号的下标1表示应力处于N层弹性体系的第一层;p为水平荷载集度;q为垂直荷载集度;δ为荷载圆半径。

(2)层间结合条件(z=zi)

(2)

式中:应力或位移分量的下标i或i+1表示该应力或位移分量位于N层弹性体系的第i层或第i+1层(i=1,2,3,4);w为垂直位移,u和v为水平位移;Aki为第i层与第i+1层间弹性柔量系数,即层间相对位移与界面剪切力的比值,为层间抗剪弹性模量G的倒数[15]。

定解条件:当z趋向为无穷大时,所有的应力和位移分量均趋于零。

(3)

式中:di为层间摩擦参数;Ei和μi分别为i层的弹性模量和泊松比;Alki为简化弹性柔量系数。

层间摩擦参数di的取值范围为0~1:di=0时,摩擦力最大;di=1时,摩擦力为零。Bisar 3.0采用Aki或者简化弹性柔量系数Alki表征各结构层间的结合状态[16-17]。由式(3)可见:当Alki=0(di=0)时,层间完全连续;当Alki=100δ时,层间接近完全光滑(di≈0.99);Alki取0~100δ之间,层间处于半结合状态。

参考国外相关试验路段各层材料参数范围[18],康爱红等[19]提出的一种沥青路面结构层最佳模量组合确定方法以及《公路沥青路面设计规范》[13](JTG D50—2017)、《城镇道路路面设计规范》[14](GJJ 169—2012) ,表1各结构层参数中可变量取值如下:E1=7000/8500/10000/11000/12000 MPa、E2=30000/38000/42000/46000/55000 MPa、H1=3/4/5/7/8 cm、H2=2/3/4/5/6 cm、d1=0/0.3/0.5/0.7/1;表2中水平摩擦力系数f=0/0.1/0.3/0.5/0.7;除可变量之外,表1、表2中的其余参数均固定。计算时,各可变量按如下基本值选取:E1=10000 MPa、E2=42000 MPa、H1=4 cm、H2=5 cm、d=0、f=0.5;当需要研究某一可变量例如f值对结构的力学响应影响规律时,只需改变上述值中的f取值0/0.1/0.3/0.5/0.7,其余可变量按基本值选取。

2 数据分析

2.1 沿深度分布规律

针对图1(a)的复合式路面结构,分别计算在不同E1与H1、E2与H2、f、d下的沥青层内最大剪应力τmax,绘制τmax随深度分布如图2—图7。

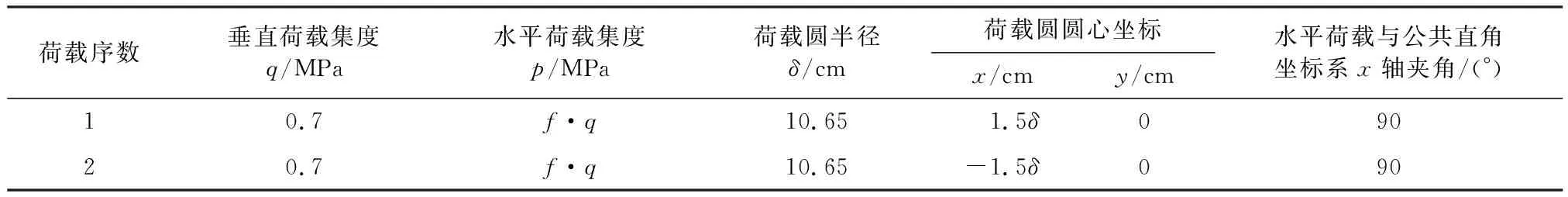

图2 不同水平力系数下最大剪应力沿深度分布规律

从图2(a)可知,不同f取值沥青层内最大剪应力τmax从路表起随深度增加呈对数关系降低;τmax随f增大而显著增大,路表1 cm内增幅最大,随深度增加而增幅下降。从图2(b)可知,不同深度下τmax与f呈线性增加关系,路表增速最大,随深度增加而增速下降;路表处,当复合荷载无水平力即f=0时,τmax为0.234 MPa,当f分别为0.3、0.5、0.7时,τmax对应为0.486 MPa、0.756 MPa、1.039 MPa,分别比f=0时增加了107.2%、222.7%、343.3%。可见对于半刚性基层UHPC-AC复合式路面结构,f越小、其沥青层τmax越小;水平力系数是车辆安全行驶的保障,因此在降低f的同时路表结构需保证提供足够的抗滑性能,同时尽量避免车辆行驶过程中的紧急制动等不利因素。不同f时沥青层内最大剪应力均出现在路表处,提高沥青面层材料抗剪强度可预防剪切破坏。

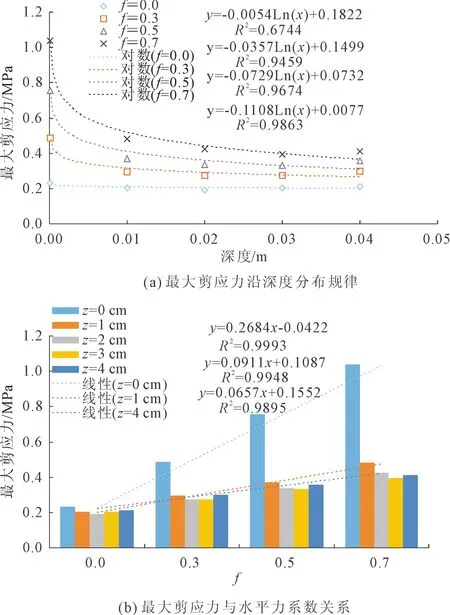

从图3(a)可知,UHPC-AC层间摩擦参数d不同取值下沥青层内最大剪应力τmax从路表起随深度增加呈对数关系降低,R2均高于0.97。从图3(b)可知,不同深度下τmax随d增大呈抛物线变化,R2均高于0.95;UHPC-AC层间接近完全光滑时τmax明显大于半结合或完全连续状态。路表处,当d=0时τmax为0.756 MPa,当d=1时τmax为0.961 MPa,增加了27.1%;当d=0.3、0.7时τmax分别为0.776 MPa、0.824 MPa,分别比d=0时增加了2.6%、9.0%。可见对于半刚性基层UHPC-AC复合式路面结构,UHPC-AC层间结合状态越好、其沥青层τmax越小;UHPC-AC层间结合状态可通过采取糙化如铣刨、刻槽、嵌石等、喷洒粘结材料如乳化沥青、改性乳化沥青、环氧沥青等来改善。不同层间结合状态下沥青层内最大剪应力均出现在路表处,提高沥青面层材料抗剪强度可预防剪切破坏;提高层间抗剪强度,可防止出现层间早期破损,并可在一定程度上减少路表τmax。

图3 不同UHPC-AC层间摩擦参数下最大剪应力沿深度分布规律

从图4可知,不同E1与H1下沥青层内最大剪应力τmax从路表起随深度增加呈对数关系降低,R2均高于0.97; 随E1与H1增大反而微增大,但幅度不大。路表处当E1从7 000 MPa增加至12 000 MPa时,增加了1.0%;H1从3 cm增加至8 cm时,增加了5.4%。可见对于该复合式路面结构,通过增加E1或H1来降低沥青层τmax效果不理想。

图4 不同AC层模量与厚度下最大剪应力沿深度分布规律

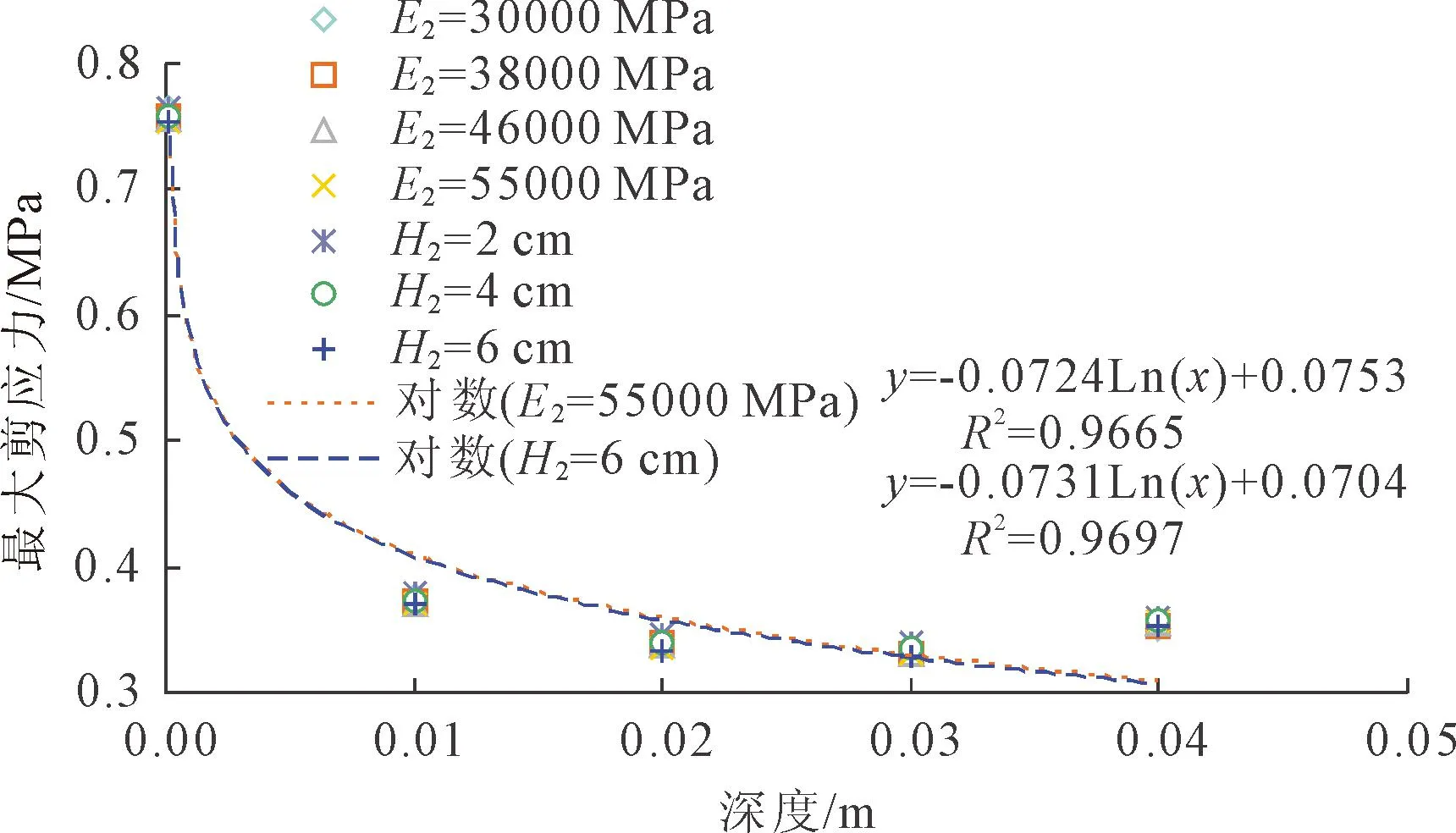

从图5可知,不同E2与H2下沥青层最大剪应力τmax从路表起随深度增加呈对数关系降低,R2均高于0.97; 随E2与H2增大而微减少,幅度不明显。路表处当E2从30 000 MPa增加至55 000 MPa时,减少了1.4%;H2从2 cm增加至6 cm时,减少了1.3%。可见对于该复合式路面结构,通过改变E2或H2来减少沥青层τmax,效果不明显。

图5 不同UHPC层模量和厚度下最大剪应力沿深度分布规律

以上分析可知沥青层τmax最大的影响因素是水平力系数f,其次是UHPC-AC层间摩擦参数d。

2.2 计算面τmax坐标分布规律

通过计算可得到不同深度处49个计算点中出现最大剪应力τmax的点位坐标。

路表处最大剪应力除了f=0出现在(2.5δ,0,0)外,其余均出现在(1.5δ,±δ,0)处。

1 cm深度处最大剪应力大多数出现在(2.5δ,0,1)处;E1为7 000 MPa、8 500 MPa时出现在(δ,±0.5δ,1)处,11 000 MPa、12 000 MPa时出现在(2.5δ,0,1)处;H1为3 cm和E2为55 000 MPa时,出现在(δ,±0.5δ,1)处;f=0.7时出现在(δ,0,1)处;d=0.3、0.7时出现在(δ,0,1)处。

2 cm深度处最大剪应力大多数出现在坐标(2.5δ,0,2)处;E1为7 000 MPa、8 500 MPa时出现在(δ,0,2)处;f=0时出现在(2δ,±0.5δ,2)处,f=0.7时出现在(1.5δ,0,2)处;d=0.3、0.7时分别出现在(δ,0,2)、(δ,±0.5δ,2)处。

3 cm深度处最大剪应力大多数出现在坐标(2.5δ,0,3)处;f=0时出现在(2δ,±0.5δ,3)处,f=0.7时出现在(1.5δ,0,3)处;d=0.3、0.7时出现在(δ,0,3),d=1.0时出现在(δ,±0.5δ,3)处。

4 cm深度处d=0时的最大剪应力全部出现在坐标(2.5δ,0,4)处;当d=0.3、0.7、1.0时分别出现在(2δ,0,4)、(δ,±0.5δ,4)、(2.5δ,±0.5δ,4)处。

以上分析表明,路表τmax发生在(1.5δ,±δ,0)处,其它z=1/2/3/4 cm处,绝大部分τmax出现在(2.5δ,0,z)处,个别因d、f、E1或H1、E2的不同出现在其它点位。

2.3 计算面剪应力值分布规律

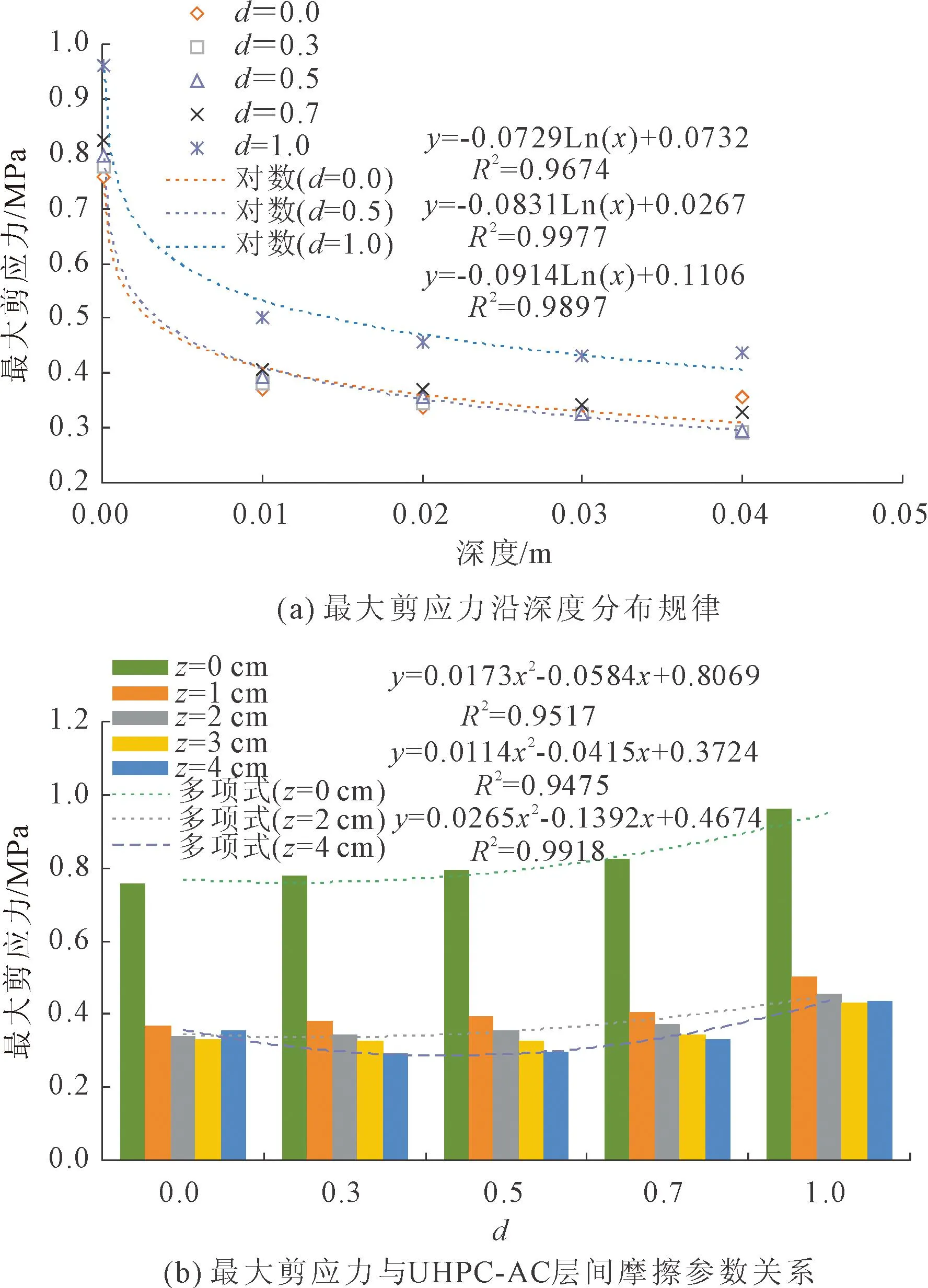

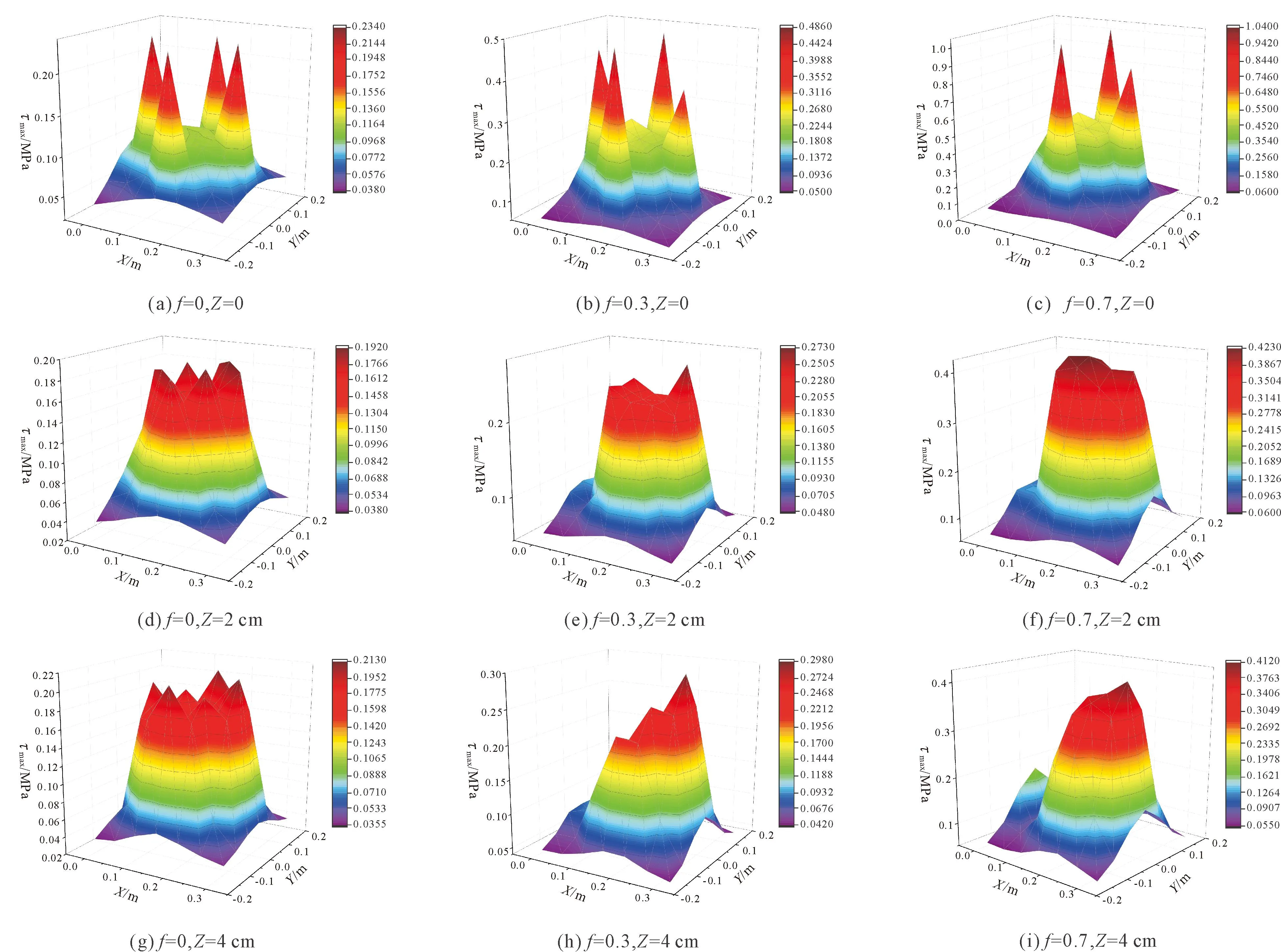

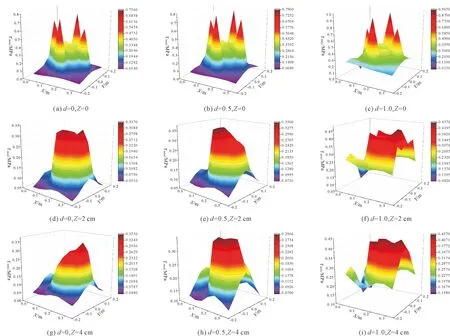

根据计算数据利用origin绘出改变f值或d值时沥青层不同深度计算面剪应力值分布三维图如图6、图7。

图6 不同水平力系数下剪应力计算面分布规律

图7 不同UHPC-AC层间结合状态下剪应力计算面分布规律

结合图2和图6分析可知,不同f下,τmax均出现在路表处。当f=0时,由路表4个峰值点增加到4 cm深度处的6个峰值点;当f=0.3、0.7时,由路表4个、3个峰值点减少到4 cm深度处的1个峰值点。表明同一深度处f越大,剪应力集中点越少,峰值越大;剪应力最大值随深度增加而显著减小,与2.1、2.2研究结论一致。

结合图3和图7分析可知,不同UHPC-AC层间结合状态下,τmax均出现在路表处。d越小,表明层间粘结越好,层间完全连续状态下,τmax随深度增加集中点减少、值变小;层间接近完全光滑状态下,τmax随深度增加集中点多,值变大;表明d越小、τmax越小;τmax随深度增加而显著减小,与2.1、2.2研究结论一致。

3 UHPC-AC层间及AC层抗剪强度试验

3.1 原材料

制备UHPC-AC复合试件沥青层采用AC-13,由70#道路石油沥青、石灰岩碎石、矿粉组成,油石比为5.04%,配合比设计参考规范,其各项指标均符合规范要求;UHPC材料由广东盖特奇新材研制和提供,主要成分为水泥、复合掺合料、石英砂、高效减水剂、碎石、钢纤维等;层间粘结剂分别为SBS改性沥青(用量为1.2 kg/m2)、环氧树脂(用量为0.7 kg/m2);层间嵌石分别采用2.36 mm~4.75 mm、4.75 mm~9.50 mm、9.50 mm~13.20 mm三种粒径的玄武岩碎石。

3.2 试件制备

浇筑4 cm厚的UHPC基板,养护28 d后清洁表面;基板分为两组,一组按照设计用量分别在UHPC基板表面上均匀刷涂加热至165℃的SBS改性沥青和常温环氧树脂作为粘结层,另一组分别采用三种粒径的玄武岩碎石按不同撒布量(25%、50%、75%)进行嵌石处理;采用轮碾法成型沥青面层,自然冷却后用钻芯取样法得到直径为10 cm、高为8 cm的复合试件如图8所示。

图8 UHPC-AC层间复合试件

3.3 试验方法与结果分析

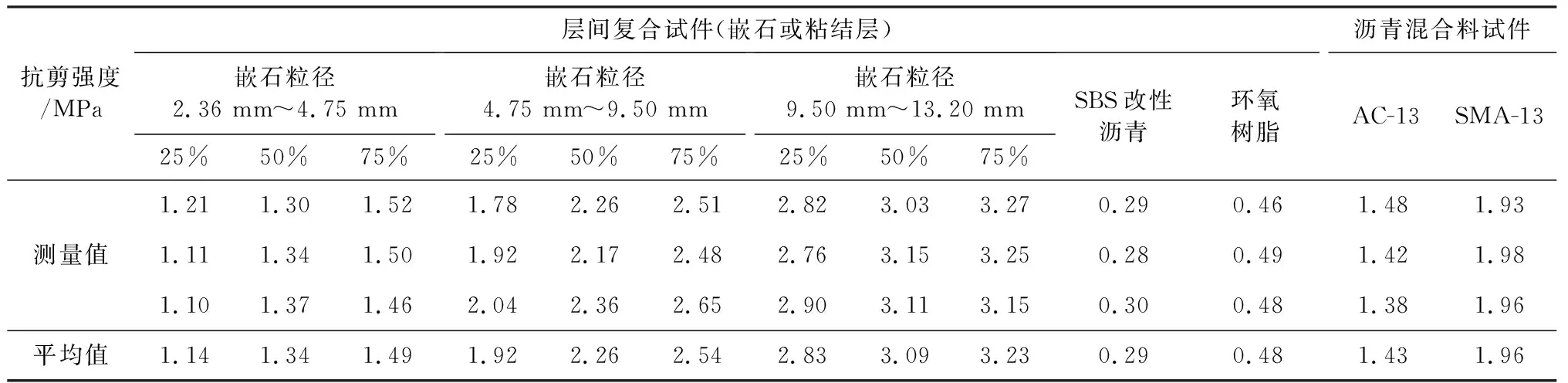

抗剪强度参考规范[20]采用45°斜面剪切法。试验设备为配套斜剪箱夹具的WDW-100E微机控制万能试验机,加载速度为20 mm/min。如图9所示,分别测试60℃状态下,嵌石处理UHPC-AC复合试件、粘结层UHPC-AC复合试件、AC-13试件以及SMA-13试件的抗剪强度。试验结果如表3所示。

表3 抗剪强度试验结果

试验结果表明,粘结层UHPC-AC层间抗剪强度采用环氧树脂比SBS改性沥青可提高64%,但成本较高;通过嵌石处理UHPC-AC层间抗剪强度较喷洒粘结层大大提高,通过碎石的嵌挤作用提高了层间抗剪模量G、降低了Alk值和d值,改善了层间结合状态;随着嵌石粒径和撒布量的增大,层间抗剪强度增大;沥青混合料SMA-13采用了SBS改性沥青,较采用普通沥青的AC-13沥青混合料抗剪强度提高了37%。

3.4 复合路面沥青层剪应力指标校核

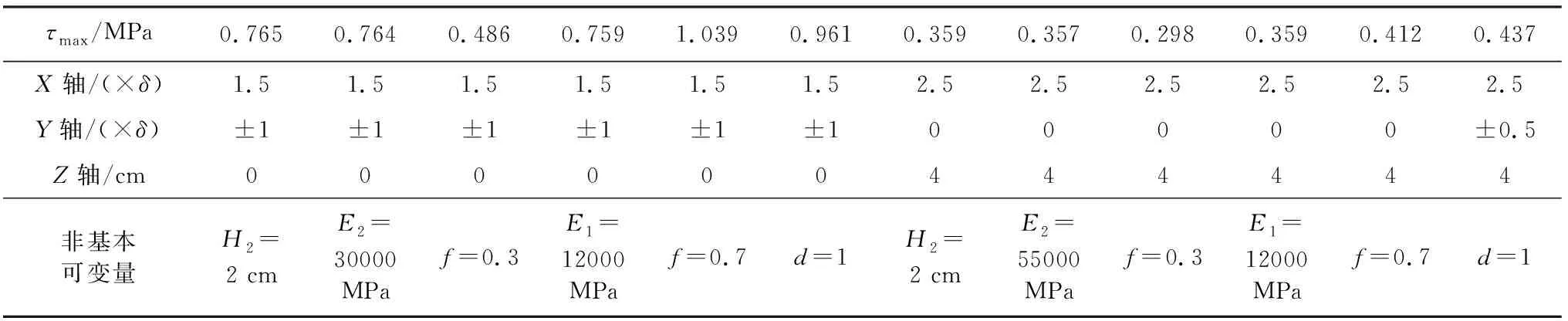

对于最不利条件下的剪应力计算时沥青层表面温度为60℃、中下层温度在40℃~50℃范围。因此沥青面层模量应采用不同温度条件下动态压缩模量,但不同温度下的模量应用给计算带来了较大的麻烦。通过前述计算分析可知τmax随E1减小反而微减小,对剪应力指标校核影响较小。为了方便设计应用,沥青面层模量计算时采用20℃条件下动态压缩模量。针对H1=4 cm的复合路面结构在不同非基本可变量参数下,路表或层间τmax出现的位置如表4。其中路表处均出现在前后轮缘中点位置,层间处除了d=1外均出现在外轮缘中点位置。

表4 不同非基本可变量参数复合路面结构路表或层间最大剪应力值与点位

容许剪应力采用沥青混合料或层间抗剪强度τs除以路面结构安全系数Kr得到,其中沥青面层材料抗剪强度采用60℃状态下,因此沥青层不发生剪切破坏的判定条件为[14]:

τmax≤τR=τs/Kr

(4)

式中:τmax为沥青层内最大剪应力,MPa;τR为沥青混合料或层间的容许剪应力,MPa;τs为试验测定的沥青混合料或层间抗剪强度,MPa;Kr为路面抗剪强度结构系数。

对交叉口和公交停车站缓慢制动路段:

(5)

对一般行驶路段:

Kr=1.2/Ac

(6)

式中:Ac为道路等级系数,快速路、主干路为1.0,次干路为1.1,支路为1.2;Np为公交停车站或交叉口设计年限内同一位置停车的累计当量轴次。

表4中f=0.7、其余可变量按基本值选取时,路表τmax为1.039 MPa,按主干路一般行驶路段计算Kr为1.2则τmax·Kr=1.25 MPa,因此AC-13抗剪强度满足主干路一般行驶路段路表抵抗剪切破坏要求;层间τmax为0.412 MPa,τmax·Kr=0.494 MPa,因此嵌石处理层间抗剪强度满足主干路一般行驶路段层间抵抗剪切破坏要求。

表4中f=0.3、其余可变量同上时,路表τmax为0.486 MPa,按主干路大型交叉口累计当量轴次3.78×106计算[14]Kr为3.78则τmax·Kr=1.84 MPa,因此该主干路大型交叉口处缓慢制动路段宜采用SMA-13来满足抵抗剪切疲劳破坏要求;层间τmax为0.298 MPa,τmax·Kr=1.126 MPa,因此嵌石处理层间抗剪强度满足该主干路大型交叉口处缓慢制动路段层间抵抗剪切疲劳破坏要求。

表4中d=1、其余可变量按基本值选取时(其中f=0.5),层间τmax为0.437 MPa,按主干路一般行驶路段计算Kr为1.2则τmax·Kr=0.524 MPa,若采用粘结层处理层间抗剪强度不能满足该主干路一般行驶路段层间抵抗剪切破坏要求,造成层间局部剪切破损,因此层间摩擦参数d较好地模拟了UHPC-AC层间结合状态,此时,路表τmax为0.961 MPa,与f=0.7时的路表τmax接近;因此UHPC-AC复合路面施工时可采取嵌石处理改善层间结合状态,防止出现层间早期破损、同时降低路表最大剪应力。

4 结 论

对于半刚性基层UHPC-AC复合路面结构,沥青层内剪应力试验研究结论如下:

(1) 在不同水平力系数、UHPC-AC层间结合状态、沥青层厚度或模量、UHPC层厚度或模量下,沥青层内最大剪应力均出现在路表,随深度增加均呈对数关系减小。

(2) 沥青层最大剪应力位置在路表处基本上出现在(1.5δ,±δ,0)处,其它不同深度(1 cm~4 cm)处,绝大部分出现在(2.5δ,0,z)处,个别因UHPC-AC层间结合状态、水平力系数、沥青层模量或厚度、UHPC层模量的不同出现在其它点位。

(3) 沥青层内最大剪应力随水平力系数增大呈线性增大,随UHPC-AC层间摩擦参数增大呈抛物线变化,随UHPC层、沥青层厚度与模量变化而微变化。可通过控制UHPC-AC层间处于完全连续状态有效减少沥青层最大剪应力。

(4) 斜面剪切试验结果表明嵌石处理层间抗剪强度较喷洒粘结层明显提高,且随嵌石粒径、撒布量增大而增大;SMA-13沥青混合料抗剪强度较AC-13提高37%。UHPC-AC复合路面沥青层剪应力指标校核说明沥青面层不会发生早期层间破损以及路表剪切疲劳破坏。