风电机组叶片损伤故障检测技术研究进展*

2024-01-06周季峰许波峰

周季峰,石 腾,许波峰,

风电机组叶片损伤故障检测技术研究进展*

周季峰1,石 腾2,3,许波峰2,3,†

(1. 南京南瑞继保电气有限公司,南京 211102;2. 河海大学 能源与电气学院,南京 211100;3. 河海大学 可再生能源发电技术教育部工程研究中心,南京 211100)

风力发电规模稳步增长的同时,风电机组叶片损伤故障检测技术也应得到相应发展。对风电机组叶片典型故障的产生原因及其类型进行了总结归纳;其次回顾了声发射、超声波、振动、红外热成像以及计算机视觉等五种检测技术的工作原理,并分别对其特点进行了对比分析;最后为助力实现风电行业高质量可持续发展,探讨了未来风电机组叶片损伤故障检测技术的发展趋势。

风电机组叶片;故障检测;故障类型;检测技术

0 引 言

风电对于缓解能源储备短缺、实现能源绿色转型以及保障能源安全而言具有十分重要的意义[1]。截至2022年底,我国风电累计装机容量达到3.96亿kW,新增装机中大功率机组占比不断提高,机组大型化趋势明显,百米超长叶片接连下线,2023年叶片长度有望突破130 m。

叶片作为风电机组中将风能转化为机械能的关键部件,其健康、高效的运行是风电机组实现稳定发电的重要保障[2]。然而,风电机组叶片的不断加长也增加了叶片损伤检测的难度,对检测技术的需求也越来越高[3-4]。

叶片的造价成本在风电机组中所占比例高,叶片损伤是风电机组故障类型中发生概率及维护成本均较高的部件损伤类型[5]。由于叶片多处于复杂恶劣的工作环境且长期承受复杂应力作用,叶片发生损伤在所难免。对于早期产生的微小裂纹、划痕等损伤,若不能够及时发现并修复,将会在雨雪、风沙等自然环境以及交变载荷的耦合作用下,逐步扩大损伤面积、加深损伤程度,甚至会对叶片的气动性能产生影响,从而影响机组的发电效率,造成一定的经济损失[6]。

高效、精准、有效地对叶片故障进行检测,对保障机组安全、稳定运行及降低风场运营成本至关重要[7-8]。风电机组叶片运维检测工作较为复杂,目前,已有部分叶片故障检测技术应用于实际风场运营,但在精确度、实时性、系统性等方面仍存在一定的上升空间。

因此,本文首先从风电机组叶片的典型故障入手,阐述叶片故障的产生原因,同时归纳风电机组叶片常见的故障类型;其次回顾五种叶片损伤故障检测技术的工作原理,并列举各检测技术的研究成果与进展;紧接着对五种检测技术的特点进行对比分析;最后探讨未来风电机组叶片损伤故障检测技术的发展趋势。以期提高人们对风电机组叶片损伤故障检测技术的关注度,助力风电行业可持续发展。

1 风电机组叶片的典型故障

风电机组叶片会在设计、运输及安装等过程中的人为因素以及雨雪、风沙及鸟类等自然因素的作用下产生一定的故障损伤。并且叶片在运行的过程中也可能会产生裂纹、涂层破损、表皮脱落、砂眼以及油污等不同形式的损伤,若不能够及时修复将会降低叶片的气动性能,缩减叶片的使用寿命。

1.1 故障产生的原因

目前,风电机组叶片通常由玻璃纤维增强复合材料(glass fiber reinforced polymers, GFRP)和碳纤维增强复合材料(carbon fiber reinforced polymers, CFRP)制成,虽然具备一定的强度、刚度、耐腐蚀以及耐冲刷性能的复合型材料被陆续应用于风电机组叶片的制造环节,但依然无法完全避免叶片损伤故障的产生。

风电机组叶片在设计的过程中,实际运行载荷难以准确预测,倘若设计不当就会降低运行载荷的安全余量,从而带来一定的安全隐患;叶片生产过程中缺乏严格的质量把控也是导致叶片故障产生的原因之一;叶片在运输的过程中,若操作不当,则叶片容易产生局部弯曲、局部裂纹、受力过于集中等问题;在吊装的过程中,绳具与夹具的不规范使用也会对叶片造成损伤。此外,由于风电机组所处的工作环境较为恶劣,风电机组叶片在长期承受的交变应力以及强大的风载荷、紫外线照射、雨雪冲刷以及碎石风沙冲击等外界因素耦合作用下,容易产生裂纹、砂眼、涂层破损、表面脱落以及遭受雷击等不同程度的损伤[9]。

风电机组叶片无论处于设计制造、运输安装亦或运行状态,均会产生不同形式的损伤。若能够定期、及时地对叶片故障进行检测修复,将细微损伤终止于萌芽阶段,可保证叶片与其他部件一样长期、稳定地运行,这将在很大程度上节约机组的停机运维成本,愈发凸显对风电机组叶片故障技术研究的重要性。

1.2 叶片的典型故障类型

(1)裂纹

叶片裂纹主要分为横向裂纹和纵向裂纹,相对而言混合型裂纹较少。机组机械振动过大、叶片胶衣耐腐蚀和耐冲刷性能差以及外物撞击等都会引起裂纹的产生。裂纹产生的初始阶段,尺寸相对较小,随着时间的推进,将会在风沙碎石侵蚀、雨雪冲刷等作用下,逐步扩大裂纹尺寸。若裂纹不能被及时地检测并修复,将会在交变载荷的作用下演变成其他类型的损伤,进而影响叶片整体性能。叶片裂纹图像如图1(a)所示。

(2)砂眼

由于一些风电机组是在风沙环境中运行的,沙尘颗粒物会在大风的吹动下与叶片发生敲打、撞击,叶片表面保护层容易破损,细小的斑点也随之产生。随风沙的不断冲击,叶片表面保护层逐渐缺失,大小不等的砂眼也逐渐形成。大面积的斑点和砂眼聚集就会形成危害性大的麻面。此外,在砂眼形成之后,若风电机组所处环境降雨量偏多,则会导致叶片内部进水,叶片内部湿度随之增加,从而增大叶片遭受雷击的概率[10]。叶片砂眼图像如图1(b)所示。

(3)涂层破损

风电机组的工作环境多变且恶劣,尤其是位于高海拔及沙漠戈壁滩处的风电机组,气候条件严酷,风沙天气频繁发生,飘浮的风沙颗粒易与转动的叶片发生摩擦和撞击。长此以往,叶片表面涂层容易遭受磨损破坏,叶片的气动性能也会随之下降。叶片涂层破损图像如图1(c)所示。

(4)表皮脱落

空气中些许含有酸性或碱性的漂浮物,在风的带动下附着在叶片表面,对叶片造成化学腐蚀,同时雨水冲洗、强烈紫外线照射以及风沙碎石摩擦等加速了腐蚀过程,久而久之叶片出现表皮脱落现象,会在一定程度上影响叶片气动性能,降低对风能的捕获能力。叶片表皮脱落图像如图1(d)所示。

(5)油污

叶片表面的油污是由于油的挥发物长期累积而形成的污垢。风电机组的齿轮箱与液压系统的渗漏油,叶根和其他部位润滑油的泄漏是叶片表面油污形成的主要来源。若叶片表面的油污长时间不予处理,将在一定程度上影响叶片材料的稳定性,从而使叶片更易遭受外部环境的侵蚀。叶片油污图像如图1(e)所示。

(6)其他损伤

强剪切风和台风天气可能使得叶片在承载能力范围外运行,严重时会发生断裂故障;安装在高海拔严寒地区的风电机组,由于工作环境温度低,常常出现叶片表面结冰的现象,若冰层在叶片上不均匀积聚,可能影响叶片的质量平衡[11-13];安装在无遮挡的平原开阔地带的风电机组,相比周围环境物要高出许多,若在雷电天气频发且避雷系统不正常的情形下,叶片更易遭受雷击损坏;对于海上风电机组而言,盐雾对于叶片的腐蚀也是一个值得关注的焦点,叶片盐雾腐蚀图像如图1(f)所示。

2 风电机组叶片损伤故障检测技术

传统的风电机组叶片故障检测方式主要包括敲声辨音检查、高倍望远镜检查、叶片维修平台检查以及绳索垂降检查(蜘蛛人),虽然能够对叶片进行不同程度的损伤检测,但需要运维人员架设大型设备对叶片进行环视检测,存在不同程度的检测盲区、成本高、效率低、停机周期长并且伴有人员安全风险等问题[14]。近年来,许多研究技术依靠传感器来获取叶片运行时的振动、温度、力学特性等信号,从中提取故障信息,并以此作为故障诊断的依据,主要的故障检测技术包括声发射检测、超声波检测、基于振动信号检测、红外热成像检测等[15-17]。随着无人机及计算机视觉技术的不断发展,风电机组叶片故障检测领域也逐渐拓宽,基于计算机视觉的新型故障检测方法也在风电领域逐渐兴起。

2.1 声发射检测技术

叶片在故障发生的过程中会产生与平稳运行状态下不同的弹性应力波信号[18],基于这一特性,声发射检测技术主要是通过分析叶片内部发出的弹性应力波,有效提取出信号特征并加以分析,进而判断叶片是否存在故障。

近年来,国内外许多研究学者基于声发射检测技术在风电机组叶片故障检测领域做了一定的研究。XU等[19]基于声发射技术提出一种适用于风机叶片损伤模式识别和奇异信号检测的方法,针对噪声干扰和波衰减问题,利用小波包分解开发了一种基于波形的特征提取方法,以捕获原始声发射信号中所包含的可用信息。TANG等[20]利用长度为45.7 m的风电机组叶片进行叶片襟翼疲劳加载试验,运用无监督模式识别方法表征不同断裂类型所对应的不同声发射活动。奉凡森等[21]利用ANSYS软件仿真研究得出声发射检测技术在风电机组叶片缺陷定位应用中的可行性,但缺乏仿真结果与实际试验的验证对比工作。ZHAO等[22]基于声发射技术在风电机组叶片缺陷定位领域做了一定研究,阐明了声发射波在风电机组叶片结构中的传播特性并实现了快速表征损伤位置。贾辉等[23]针对风电机组叶片复合材料出现的基体开裂、界面脱粘以及纤维断裂三种损伤类型,基于声发射技术提出一种耦合主成分分析、聚类分析以及反向传播(back propagation, BP)神经网络等理论的叶片损伤识别模型,识别准确率可达90%以上。但是该模型在聚类分析中的预设损伤类型为3,限定了该模型所能够准确识别的损伤类型数目。PAN等[24]提出运用声发射信号的时空频谱分析对受损风电机组叶片进行预警,数字模拟实验表明受损叶片的声信号的固有频率低于健康叶片的固有频率;受损叶片发出的声信号在能谱中具有循环平稳性,通过四个不同风电场的实验数据验证了其方法的有效性。

总体而言,声发射技术的适用性强,对叶片的结构、材料以及故障类型等没有特定要求,能够有效检测叶片的早期轻微损伤。但是,信号特征是否能够准确提取将直接关系着检测效果的好坏,并且被动声发射技术容易受到环境噪声的影响。

2.2 超声波检测技术

超声波检测技术主要是利用叶片结构损伤处对超声波传播路径的影响来检测叶片是否存在故障。即在叶片一端通过信号发射器和接收器分别完成发、收超声信号,通过分析反射信号的波长、频率、时间差等信息,便可表征叶片是否存在故障以及损伤程度。

曹金祥等[25]提出一种目视、敲击和超声波联合检测的方法,针对风电机组叶片的不同位置区域采取不同的检测方式。YANG等[26]利用超声波无损检测和结构健康监测(structural health monitoring, SHM)技术对实验室的风电机组叶片进行了损伤检测研究。章学兵等[27]利用超声波检测技术针对人工模拟的叶片内部孔隙、分层以及粘接等损伤进行了试验,验证了超声波检测技术在风电机组叶片损伤检测中的可行性。TIWARI等[28]运用了适当的信号处理技术提高了超声波技术在叶片故障检测中的准确性。通过耦合离散小波变换与振幅检测方法来预估叶片损伤的尺寸和位置;并将变分模式分解与希尔伯特变换相结合,借此来比较有、无损伤信号的瞬时频率和振幅,以及测量有、无损伤信号之间的时间差,最后利用人工构造的叶片脱胶型损伤验证了所提出方法的有效性。YIN等[29]将超声波技术应用于风电机组叶片除冰,通过试验证明了超声波除冰技术对风电机组叶片除冰的可行性。

总体而言,超声波检测技术灵活方便,对故障检测类型的适用性广,但不能够直观展示故障,探伤结果不便于储存,实际应用困难。

2.3 振动检测技术

叶片的振动情况受到物理参数的影响,当损伤发生时,物理参数会受到影响,相应地叶片振动情况也随之改变。基于振动信号的检测技术通常是在风电机组叶片表面处粘贴振动传感器,以获取振动信号并对其进行时域、频域处理分析,进而完成特征提取实现叶片健康状态的判定。

为了提升企业人力资源管理水平,实现真正的“公平、公正、合理”,管理人员需要保证员工基本的福利待遇,坚持公平的分配原则;健全综合激励机制,丰富激励方式,保证人力配置与岗位标准相符合,实现企业的良性管理。

OLIVEIRA等[30]基于振动检测技术设计了风电机组振动监测系统,能够有效地检测陆上及海上风电机组的叶片损伤。耿晓峰等[31]针对风电机组叶片裂纹损伤,提出了一种基于多频简谐激励调制技术的检测方法,实验表明在多频简谐激励调制下,含裂纹损伤的风电机组叶片出现了明显的非线性调制现象,并且裂纹的尺寸越大,裂纹距叶根的距离越远,则非线性调制现象越明显。WANG等[32]针对风电机组叶片角度异常、叶片表面损伤以及叶片断裂等故障类型,基于三轴振动传感器和帧捕获器采集的振动信号和多通道卷积神经网络技术,构建了风电机组叶片状态检测模型,识别精度可达87.8%。SAHOO等[33]利用从实验仪器装置中获取的振动信号作为测量信号来检测风电机组叶片是否存在故障,并使用K近邻、支持向量机和决策树等机器学习算法对故障进行分类。研究表明振动信号作为所选测量信号能够很好地应用于风电机组叶片故障检测工作中,同时实验结果表明支持向量机算法的准确率最高,准确率为87%。

总体而言,基于振动信号的检测技术能够在一定程度上预防叶片损伤的产生,但是对于微小损伤的检测难度较大。

2.4 红外热成像检测技术

红外热成像检测技术以热波理论为基础,主要是可视化风电机组叶片表面的温度场分布信息,进而通过观察温度场的变化来判断叶片的健康情况。

王健等[34]采用基于场景重构的数值模拟方法,针对风电机组叶片的裂纹、沙蚀磨损及内部粘连损伤的热效应进行了研究,并与基于红外热成像检测技术的室外试验结果进行对比,验证了其模拟方法的正确性。SANATI等[35]研究了主动和被动热成像方法,包括主/被动脉冲热成像、步进式加热及冷却热成像等,以开发准确、有效的风电机组叶片健康状态检测技术。尹玉等[36]提出一种基于热红外图像的风电机组叶片损伤检测方法,可实现叶片损伤尺寸的测量以及损伤位置的判定。GALLEGUILLOS等[37]针对风电机组叶片检测难度大、成本高的问题,将无人机系统与红外热成像技术相结合,实现了风电机组叶片的现场实时检测。吴国境等[38]基于红外热成像技术开展了室外环境下的风电机组叶片损伤检测试验,总结出了磨损、裂纹及内部胶粘等类型损伤可实现有效检测所对应的具体太阳辐照强度数值,验证了红外热成像技术对于叶片损伤检测的可行性。

总体而言,红外热成像检测技术灵敏性高、可大面积远距检测、可实现叶片表面及内部的损伤检测,其在静态风电机组叶片损伤检测领域中应用较多,但是对于叶片某定点的检测分析能力较差,并且对叶片的现场检测不易实现。

2.5 计算机视觉检测技术

图2 计算机视觉检测的主要过程

张超等[39]针对传统人工检测叶片方法存在的效率低、精度差的问题,提出了一种基于Mask R-CNN的叶片损伤检测方法。WANG等[40]基于无人机采集的风电机组叶片图像,提出了一种叶片裂纹定位及裂纹轮廓检测的两阶段方法。其在裂纹检测阶段中,将Jaya算法与K-Means图像分割算法相结合,实现了风电机组叶片裂纹的有效提取。PENG等[41]以降低风电机组叶片裂纹检测成本为出发点,结合无人机巡检的优势,提出了一种检测和分析叶片表面裂纹的方法。王雪平等[42]将机器视觉技术应用于风电机组叶片划痕损伤的检测中,实现了叶片表面划痕的无损检测识别与损伤区域的特征信息提取。RAO等[43]提出一种基于无人机视觉的导航算法和风电机组叶片图像处理算法,实现了对叶片表面损伤的自主检测。

计算机视觉检测技术是一种新型的叶片损伤检测技术,受环境影响小、适用性强、处理速度快,降低了人为因素干扰,但是叶片故障检测模型的建立工作对叶片损伤样本数据的需求较大。

3 故障检测技术的对比分析

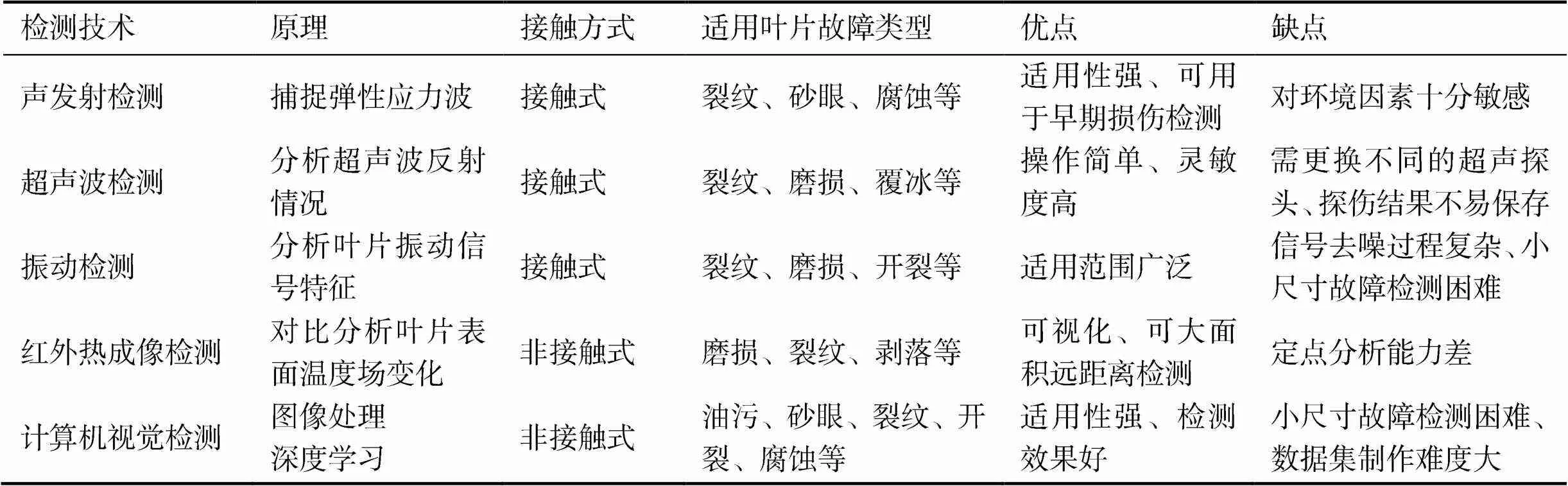

通过对上述五种故障检测技术的研究分析,发现每种检测技术均具有各自的特点和优势,五种故障检测技术的总结见表1。

表1 常见叶片故障检测技术的对比

通过表1可以看出,上述五种检测技术均能够有效实现叶片损伤故障检测,但是在实际应用的过程中仍有不少问题需要解决:①基于传感器获取信号的检测技术需要安装大量的传感器以完成数据采集工作,需要花费一定的人力、物力;②传感器布局安装的合理与否,对信号采集的精度、叶片气动布局均具有一定的影响;③传感器自身的环境适应性、供能、信号传输以及后期维护等也是需要关注的问题;④基于计算机视觉的检测技术存在着叶片损伤样本需求量大、无法对故障检测过程的机理性进行理解等问题。

4 未来发展趋势

叶片损伤故障检测技术的高效、稳定发展,对实现风电行业高质量可持续发展而言意义重大。基于对常见叶片故障检测技术的总结,从以下四个方面介绍叶片损伤故障检测技术在未来的发展趋势:

(1)多类型传感器协同使用

单一的检测技术已无法满足叶片全周期损伤检测需求,因此可以采用多类型传感器协同使用,以实现更长周期、更系统、更全面的叶片故障检测体系。

(2)智能化检测定位及分类

可将人工智能技术、无人机等新型技术应用于叶片故障检测领域,实现叶片故障有效分类、故障准确定位、微小故障准确识别以及损伤程度表征等目标。

(3)叶片故障检测与修复体系化

开发高性能巡检无人机与小型叶片维修机器人,巡检无人机与计算机视觉技术相结合实现风电机组叶片损伤故障实时检测,对检测出的微型、简单型故障利用叶片维修机器人及时修复,实现实时检测 + 及时修复的叶片运维模式。

(4)建立故障预警立体化模型

借助人工智能技术的优势,开发建立风电机组叶片全周期故障预警立体化模型,及时做出故障预警并将故障终止于萌芽状态,切实保障风电机组叶片健康、稳定地运行。

5 结 论

叶片是风电机组捕获风能的关键部件,其健康、高效地运行是风电机组实现稳定发电的重要保障。为助力风电机组叶片损伤故障检测技术的发展,切实保障叶片安全运行,从风电机组叶片设计、运输、安装以及运行等角度简要总结了叶片故障产生的原因,并对叶片裂纹、砂眼、涂层破损、表皮脱落以及油污等典型故障进行了归纳。回顾了声发射、超声波、振动信号、红外热成像以及计算机视觉等常见叶片损伤故障检测技术的工作原理,并对比分析了各检测技术的优缺点。最后,从多类型传感器协同使用、智能化检测定位及分类、叶片故障检测与修复体系化、建立故障预警立体化模型等四个方面,介绍了风电机组叶片损伤故障检测技术在未来可能的发展趋势。

[1] 葛畅, 阎洁, 刘永前, 等. 海上风电场运行控制维护关键技术综述[J]. 中国电机工程学报, 2022, 42(12): 4278-4291. DOI: 10.13334/j.0258-8013.pcsee.220637.

[2] DU Y, ZHOU S X, JING X J, et al. Damage detection techniques for wind turbine blades: a review[J]. Mechanical systems and signal processing, 2020, 141: 106445. DOI: 10.1016/j.ymssp.2019.106445.

[3] WANG W J, XUE Y, HE C K, et al. Review of the typical damage and damage-detection methods of large wind turbine blades[J]. Energies, 2022, 15(15): 5672. DOI: 10.3390/en15155672.

[4] YANG B, SUN D B. Testing, inspecting and monitoring technologies for wind turbine blades: a survey[J]. Renewable and sustainable energy reviews, 2013, 22: 515-526. DOI: 10.1016/j.rser.2012.12.056.

[5] 陈雪峰, 郭艳婕, 许才彬, 等. 风电装备故障诊断与健康监测研究综述[J]. 中国机械工程, 2020, 31(2): 175-189. DOI: 10.3969/j.issn.1004-132X.2020.02.004.

[6] 高峰, 张鸿, 许琳, 等. 风电机组叶片故障仿真与状态判别研究[J]. 太阳能学报, 2023, 44(4): 52-59. DOI: 10.19912/j.0254-0096.tynxb.2021-1434.

[7] 杨昌杏, 李录平. 风力机叶片损伤故障检测技术研究进展[J]. 发电技术, 2020, 41(6): 599-607. DOI: 10.12096/j.2096-4528.pgt.20044.

[8] GUO J H, LIU C, CAO J F, et al. Damage identification of wind turbine blades with deep convolutional neural networks[J]. Renewable energy, 2021, 174: 122-133. DOI: 10.1016/j.renene.2021.04.040.

[9] 李春雷, 王洪江, 尹常永, 等. 风机叶片故障诊断技术的研究进展[J]. 沈阳工程学院学报(自然科学版), 2022, 18(3): 1-5, 19. DOI: 10.13888/j.cnki.jsie(ns).2022. 03.001.

[10] 彭麟. 基于无人机获取图像的风机叶片表面故障的检测与分析[D]. 上海: 上海电机学院, 2019.

[11] 孔祥逸, 张宝峰, 于东玮, 等. 风力机叶片表面覆冰影响因素分析[J]. 大连理工大学学报, 2023, 63(1): 52-60. DOI: 10.7511/dllgxb202301007.

[12] 龚妙, 李录平, 刘瑞, 等. 基于运行参数特征的风力机叶片覆冰诊断方法[J]. 动力工程学报, 2019, 39(3): 214-219. DOI: 10.3969/j.issn.1674-7607.2019.03.008.

[13] 舒立春, 李瀚涛, 胡琴, 等. 自然环境叶片覆冰程度对风力机功率损失的影响[J]. 中国电机工程学报, 2018, 38(18): 5599-5605. DOI: 10.13334/j.0258-8013.pcsee. 171001.

[14] 杨家欢, 宗哲英, 王祯, 等. 风机叶片检测的研究现状及进展[J]. 复合材料科学与工程, 2020(6): 109-113. DOI: 10.3969/j.issn.1003-0999.2020.06.019.

[15] TANG J L, SOUA S, MARES C, et al. An experimental study of acoustic emission methodology for inservice condition monitoring of wind turbine blades[J]. Renewable energy, 2016, 99: 170-179. DOI: 10.1016/j. renene.2016.06.048.

[16] JIANG S C, LIN P, CHEN Y M, et al. Mixed-signal extraction and recognition of wind turbine blade multiple-area damage based on improved Fast-ICA[J]. Optics, 2019, 179: 1152-1159. DOI: 10.1016/j.ijleo. 2018.10.137.

[17] XU D, LIU P F, CHEN Z P, et al. Achieving robust damage mode identification of adhesive composite joints for wind turbine blade using acoustic emission and machine learning[J]. Composite structures, 2020, 236: 111840. DOI: 10.1016/j.compstruct.2019.111840.

[18] 李孟珠, 刘纲, 黎华, 等. 大型风力机叶片状态监测方法研究进展[J]. 热力发电, 2022, 51(12): 18-29. DOI: 10.19666/j.rlfd.202204076.

[19] XU D, LIU P F, CHEN Z P. Damage mode identification and singular signal detection of composite wind turbine blade using acoustic emission[J]. Composite structures, 2021, 255: 112954. DOI: 10.1016/j.compstruct.2020. 112954.

[20] TANG J L, SOUA S, MARES C, et al. A pattern recognition approach to acoustic emission data originating from fatigue of wind turbine blades[J]. Sensors, 2017, 17(11): 2507. DOI: 10.3390/s17112507.

[21] 奉凡森, 丁显, 贾明鑫, 等. 基于声发射信号的风电叶片缺陷定位及信号衰减仿真[J]. 太阳能, 2022(3): 34-41. DOI: 10.19911/j.1003-0417.tyn20211020.01.

[22] ZHAO Z M, CHEN N Z. Acoustic emission based damage source localization for structural digital twin of wind turbine blades[J]. Ocean engineering, 2022, 265: 112552. DOI: 10.1016/j.oceaneng.2022.112552.

[23] 贾辉, 张磊安, 王景华, 等. 基于声发射技术的风电叶片复合材料损伤模式识别[J]. 可再生能源, 2022, 40(1): 67-72. DOI: 10.3969/j.issn.1671-5292.2022.01.011.

[24] PAN X, LIU Z D, XU R, et al. Early warning of damaged wind turbine blades using spatial–temporal spectral analysis of acoustic emission signals[J]. Journal of sound and vibration, 2022, 537: 117209. DOI: 10.1016/j.jsv.2022.117209.

[25] 曹金祥, 任彦忠, 王鑫, 等. 关于目视、敲击和超声波联合探伤在风电叶片缺陷检验中的应用分析[J]. 纤维复合材料, 2017, 34(2): 27-32. DOI: 10.3969/j.issn. 1003-6423.2017.02.006.

[26] YANG K, RONGONG J A, WORDEN K. Damage detection in a laboratory wind turbine blade using techniques of ultrasonic NDT and SHM[J]. Strain, 2018, 54(6): e12290. DOI: 10.1111/str.12290.

[27] 章学兵, 骆国防. 基于风机叶片缺陷的超声波检测方法分析[J]. 河北电力技术, 2022, 41(1): 76-79. DOI: 10.3969/j.issn.1001-9898.2022.01.019.

[28] TIWARI K A, RAISUTIS R. Post-processing of ultrasonic signals for the analysis of defects in wind turbine blade using guided waves[J]. The journal of strain analysis for engineering design, 2018, 53(8): 546-555. DOI: 10.1177/0309324718772668.

[29] YIN C B, ZHANG Z D, WANG Z J, et al. Numerical simulation and experimental validation of ultrasonic de-icing system for wind turbine blade[J]. Applied acoustics, 2016, 114: 19-26. DOI: 10.1016/j.apacoust. 2016.07.004.

[30] OLIVEIRA G, MAGALHÃES F, CUNHAÁ, et al. Vibration-based damage detection in a wind turbine using 1 year of data[J]. Structural control and health monitoring, 2018, 25(11): e2238. DOI: 10.1002/stc.2238.

[31] 耿晓锋, 魏克湘, 王琼, 等. 基于多频简谐调制的风力机叶片裂纹检测研究[J]. 振动与冲击, 2018, 37(22): 201-205. DOI: 10.13465/j.cnki.jvs.2018.22.030.

[32] WANG M H, LU S D, HSIEH C C, et al. Fault detection of wind turbine blades using multi-channel CNN[J]. Sustainability, 2022, 14(3): 1781. DOI: 10.3390/ su14031781.

[33] SAHOO S, KUSHWAH K, SUNANIYA A K. Health monitoring of wind turbine blades through vibration signal using advanced signal processing techniques[C]// Advanced Communication Technologies and Signal Processing. Silchar: IEEE, 2020:1-6. DOI: 10.1109/ ACTS49415.2020.9350405.

[34] 王健, 吴国境, 张永, 等. 基于场景重构的风力机叶片损伤热效应数值模拟研究[J]. 太阳能学报, 2021, 42(05): 350-355. DOI: 10.19912/j.0254-0096.tynxb. 2020-0499.

[35] SANATI H, WOOD D, SUN Q. Condition monitoring of wind turbine blades using active and passive thermography[J]. Applied sciences, 2018, 8(10): 2004. DOI: 10.3390/app8102004.

[36] 尹玉, 张永, 王健, 等. 基于热红外图像的风力机叶片损伤识别方法研究[J]. 太阳能学报, 2022, 43(2): 492-497. DOI: 10.19912/j.0254-0096.tynxb.2020-0592.

[37] GALLEGUILLOS C, ZORRILLA A, JIMENEZ A, et al. Thermographic non-destructive inspection of wind turbine blades using unmanned aerial systems[J]. Plastics, rubber and composites, 2015, 44(3): 98-103. DOI: 10.1179/1743289815Y.0000000003.

[38] 吴国境, 王健, 张永, 等. 自然激励下风电叶片损伤的红外热像检测研究[J]. 太阳能学报, 2020, 41(9): 353-358. DOI: 10.19912/j.0254-0096.2020.09.046.

[39] 张超, 文传博. 基于改进Mask R-CNN的风机叶片缺陷检测[J]. 可再生能源, 2020, 38(9): 1181-1186. DOI: 10.3969/j.issn.1671-5292.2020.09.008.

[40] WANG L, ZHANG Z J, LUO X. A two-stage data-driven approach for image-based wind turbine blade crack inspections[J]. IEEE/ASME transactions on mechatronics, 2019, 24(3): 1271-1281. DOI: 10.1109/ TMECH.2019.2908233.

[41] PENG L, LIU J. Detection and analysis of large-scale WT blade surface cracks based on UAV-taken images[J]. IET image processing, 2018, 12(11): 2059-2064. DOI: 10.1049/iet-ipr.2018.5542.

[42] 王雪平, 张建斐, 李万润, 等. 基于机器视觉的风电叶片风沙侵蚀程度检测方法研究[J]. 太阳能学报, 2020, 41(5): 166-173. DOI: 10.19912/j.0254-0096.2020.05.024.

[43] RAO Y Z, XIANG B J, HUANG B X, et al. Wind turbine blade inspection based on unmanned aerial vehicle(UAV) visual systems[C]//2019 IEEE 3rd Conference on Energy Internet and Energy System Integration. Changsha: IEEE, 2019: 708-713. DOI: 10.1109/EI247390.2019.9062226.

Research Progress of Wind Turbine Blade Damage Fault Detection Technology

ZHOU Jifeng1, SHI Teng2,3, XU Bofeng2,3,†

(1. NR Electric Co. Ltd., Nanjing 211102, China;2. College of Energy and Electrical Engineering, Hohai University, Nanjing 211100, China;3. Research Center for Renewable Energy Generation Engineering of Ministry of Education, Hohai University, Nanjing 211100, China)

While the scale of wind power generation is steadily increasing, the damage and fault detection technology for wind turbine blades should also achieve corresponding development. This article summarizes the causes and types of typical damages of wind turbine blades. Then it reviews the working principles of five detection technologies, including acoustic emission, ultrasonic, vibration, infrared thermal imaging, and computer vision, and compares their characteristics. Finally, in order to help achieve high-quality and sustainable development in the wind power industry, the development trend of future wind turbine blade damage fault detection technology is discussed.

wind turbine blades; damage detection; damage type; detection technology

2095-560X(2023)06-0556-08

TK83

A

10.3969/j.issn.2095-560X.2023.06.010

2023-05-22

2023-07-08

江苏省研究生科研与实践创新计划项目(SJCX23_0184)

许波峰,E-mail:xubofeng@hhu.edu.cn

周季峰, 石腾, 许波峰. 风电机组叶片损伤故障检测技术研究进展[J]. 新能源进展, 2023, 11(6): 556-563.

: ZHOU Jifeng, SHI Teng, XU Bofeng. Research progress of wind turbine blade damage fault detection technology[J]. Advances in new and renewable energy, 2023, 11(6): 556-563.

周季峰(1980-),男,硕士,高级工程师,主要从事新能源集控和电网监控系统研究。

许波峰(1985-),男,博士,副教授,主要从事风力机空气动力学和风能高效利用研究。