基于DK-SVDD 的轮毂电机轴承状态识别方法∗

2024-01-05李仲兴郗少华薛红涛刘炳晨朱方喜

李仲兴, 郗少华, 薛红涛, 刘炳晨, 朱方喜

(江苏大学汽车与交通工程学院 镇江,212013)

引 言

随着国家大力推进“双碳”战略,新能源汽车成为更加绿色、环保及低碳的出行方式。轮毂电机作为电动汽车主要驱动部件,具有结构紧凑、灵活布置和高效节能等优点。电动汽车的行驶工况复杂多变,轮毂电机易受到来自路面的间歇性强冲击载荷[1]。因此,滚动轴承作为轮毂电机等旋转机械的关键部件,容易产生磨损并发生机械故障[2-4]。轮毂电机轴承一旦发生故障,将会造成轮毂电机损伤,导致电动汽车运行安全性降低,从而引发交通安全事故[5]。通过对电动汽车轮毂电机轴承状态的识别,可以进一步避免轮毂电机造成不可修复的损坏。

针对电机轴承的状态识别和退化评估,Lu 等[6]提出了一种基于超椭球支持向量数据描述的轴承故障诊断方法,通过建立增量学习模型并利用SVDD创建高维空间特征超椭圆球体,以解决实际应用中轴承的多个故障数据无法在短时间一次性获得的问题,具有较高的轴承故障诊断精度。焦静等[7]提出一种多尺度核支持向量机并应用于轴承故障诊断中,通过引入Morlet,Marr 和DOG 小波核函数来提高支持向量机的泛化能力。廖爱华等[8]为了能够有效评估轨道车辆牵引电机轴承性能退化程度,提出一种结合反向指数的鲸鱼粒子群混合算法与多核支持向量数据描述相结合的滚动轴承性能退化评估方法,具有更好的鲁棒性和准确性。张训杰等[9]基于改进蝙蝠算法寻找RBF 核函数中最优核宽度,通过优化后的SVDD 实现轴承早期故障预警,并利用全寿命周期轴承数据验证了该方法的有效性。Xue等[10]针对轮毂电机轴承机械故障检测,在人工碳氢网络的基础上提出了复杂误差函数来优化更多的分类目标信息,并定义了距离误差率来评价性能,具有较高的收敛速度和分类精度。虽然上述研究对轮毂电机轴承状态识别方法具有一定的参考意义,但未能直接应用在轮毂电机轴承上,或只研究了SVDD中单个核函数对轴承故障诊断精度的影响,具有一定的局限性。

支持向量数据描述可以区分目标类样本和非目标类样本,常被应用于异常检测和故障诊断领域。在轮毂电机轴承状态识别中,通过使用SVDD 算法寻找一个最小体积超球体来区别正常数据和故障数据,但不同核函数的选择会影响SVDD 算法对轮毂电机轴承状态识别的有效性和准确性。针对上述研究问题,笔者提出了一种基于DK-SVDD 轮毂电机轴承状态识别方法。

1 基于DK-SVDD 的轮毂电机轴承状态识别

支持向量数据描述算法是结合统计学习理论和支持向量机思想发展为二元分类器的机器学习算法。在SVDD 算法中,核函数的泛化能力和学习能力有所差异,不同核函数的选取对于SVDD 分类效果也不相同。针对轮毂电机轴承状态识别,通过对算法中核函数的改进,提出一种基于DK-SVDD 轮毂电机轴承状态识别方法。

1.1 支持向量数据描述

假设轮毂电机轴承状态识别数据集中含有N个目标样本{xi,i=1,2,…,N},SVDD 原理是寻找一个最小体积的超球体,使所有的xi都包含在该超球体内,该超球体可用半径R和其中心G表示[11-12]。

为了获得该超球体,根据支持向量机理论,在约束条件为

求解以下函数最小值

其中:C为惩罚参数,能够控制对错误分类样本的惩罚程度。

引入核函数K(xi,xj),可以解决线性不可分的问题,则超球体半径R可由边界上任一个支持向量xsv与超球体球心G的距离求出

同时,任意样本Y与超球体球心G的距离D为

通过比较D与R的大小,可以判断测试样本Y是否正常。若D≤R,说明测试样本Y在超球体上或者内部,属于目标类样本;若D>R,属于非目标类样本。根据这个原理,可将SVDD 方法应用于轮毂电机轴承状态识别中。

1.2 DK 核函数构建

不同核函数的选择会影响SVDD 算法对轮毂电机轴承状态识别数据集的分类效果。核函数按特性可以分为局部核函数和全局核函数[13-14],图1 为不同核函数特性曲线。

图1 不同核函数特性曲线Fig.1 Characteristic curves of different kernel functions

1.2.1 RBF 核函数

其中:σ为RBF 核函数中径向基半径。

RBF 核函数是SVDD 中最常用的核函数,也是典型的局部核函数。由图1(a)可知,RBF 核函数对距离测试点(x= 0)较近的点具有很强的拟合性,但对于距离测试点较远的点,核函数值K1(xi,xj)大幅衰减,泛化能力较弱。

1.2.2 DOG 核函数

其中:a为DOG 核函数中尺度因子。

DOG 核函数属于全局核函数。由图1(b)可知,DOG 核函数对距离测试点(x= 0)较远的点具有较强的泛化能力,但是对于距离测试点较近的点学习能力相对一般。

1.2.3 DK 核函数

通过一定比例的权重将上述2 种核函数相结合为DK 核函数,从而提高核函数的学习能力和泛化能力。

其中:λ(0 ≤λ≤ 1)为DK 核函数权重系数。

图1(c)为λ= 0.5 时 的DK 核 函 数 特性曲线。由核函数定义可知,所构建的DK 核函数仍然满足Mercer 定理[15]。由图1(c)可知,DK 核函数对于距离测试点(x= 0)较近的点有较强的学习能力,对于距离测试点较远的点同样具有很强的泛化能力。将DK 核函数应用于SVDD 中,构建DK-SVDD 算法。利用DK 核函数,对轮毂电机轴承样本计算相应的核矩阵,用其训练DK-SVDD 分类器得到分类模型,进而得到相应的分类结果,从而提高SVDD算法的分类精度。

1.3 基于DK-SVDD 的轮毂电机轴承状态识别模型构建

根据最优二叉树原理逐层设计状态识别分类器,将可能发生频次较高的轮毂电机轴承状态类型靠近树根(即第1 层分类器),使二叉树的带权路径长度最小,能够较快搜寻轮毂电机轴承状态。轮毂电机轴承状态识别共分为3 层,图2 为基于DK-SVDD 轮毂电机轴承状态识别最优二叉树。第1 层分类器主要识别轮毂电机轴承正常状态或故障状态(normal condition or fault condition classifier,简称NFC);第2 层分类器主要识别轮毂电机轴承滚动体故障状态或其他故障状态(rolling element fault or else fault classifier,简称REC);第3 层分类器主要识别轮毂电机轴承内圈故障状态或外圈故障状态(inner race fault or outer race fault classifier,简 称IOC)。将测试样本集输入轮毂电机轴承状态识别模型中,首先激活NFC 层,判断轮毂电机轴承状态是否符合当前目标状态,若符合则停止下层分类器工作;否则继续激活REC 层和IOC 层,直到识别出轮毂电机轴承实际目标状态。

图2 基于DK-SVDD 轮毂电机轴承状态识别最优二叉树Fig.2 Optimal binary tree principle for in-wheel motor bearing condition recognition based on DK-SVDD

针对图2 中基于DK-SVDD 轮毂电机轴承状态识别模型的搭建,首先,经过数据预处理获得轮毂电机轴承样本集{xi,i=1,2,…,M},并将样本集分为训练样本和测试样本;其次,将训练样本输入DK-SVDD 模型中,同时通过粒子群优化算法(particle swarm optimization, 简称PSO)对DK-SVDD 模型中DK 核权重系数λ、惩罚因子C、径向基半径σ和DOG 尺度因子a等参数寻优[16],并训练DK-SVDD模型,进而获得超球体球心G和超球体半径R;然后,将测试样本输入到上述训练完成DK-SVDD 模型中,计算出测试样本Y与超球体球心G之间的距离D;最后,通过比较D与R的大小,完成基于DK-SVDD 轮毂电机轴承状态识别。 基于DK-SVDD 轮毂电机轴承状态识别模型如图3所示。

图3 基于DK-SVDD 轮毂电机轴承状态识别模型Fig.3 In-wheel motor bearing condition recognition model based on DK-SVDD

2 试验验证

为验证所提方法对轮毂电机轴承状态识别的有效性和优越性,依据实验室现有试验仪器和设备,设计并搭建轮毂电机轴承试验台架。基于正常状态和故障状态下,采集轮毂电机运行时在4 种不同负载和7 种不同转速下的轴承振动信号,经过数据预处理后随机抽取轴承样本集的70%作为DK-SVDD模型训练样本,其余30%作为测试样本。将模型训练时间和状态识别率作为轮毂电机轴承状态识别模型性能的评价指标。其中,在计算模型训练时间时,使 用 的 电 脑 处 理 器 为 Intel(R) Core(TM)i5-6300HQ CPU@2.30GHz,内存为8 GB,运行环境为windows 10。

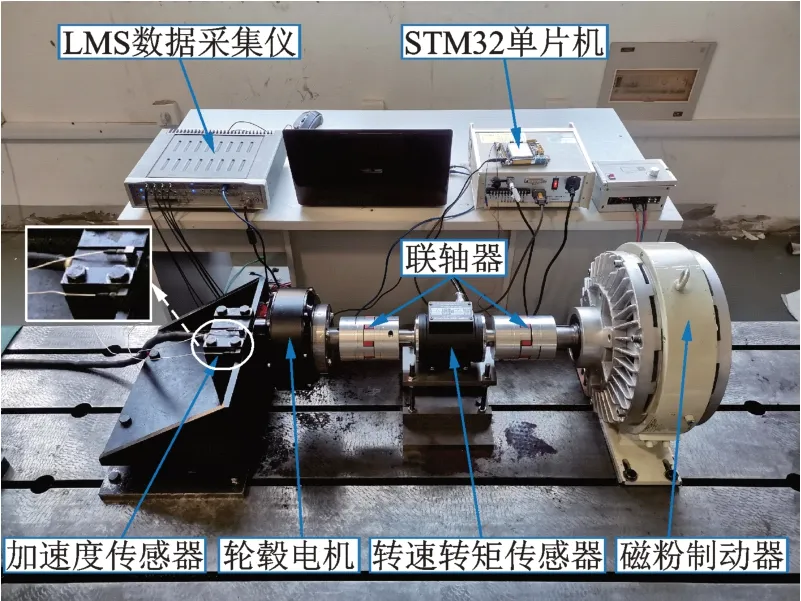

2.1 轮毂电机轴承台架试验

轮毂电机轴承试验台架如图4 所示,主要由轮毂电机(内置滚动轴承DU2505237)、磁粉制动器(FZ400J-水冷)及加速度传感器(Kisteler)等构成,其中轮毂电机轴承有4 种状态,分别为正常状态、内圈故障状态、外圈故障状态和滚动体故障状态。在机电设备的运行过程中,振动信号能够更好地反映设备运行状态的变化趋势,因此振动信号在机电设备的状态识别中运用较为广泛[17-18]。

图4 轮毂电机轴承试验台架Fig.4 In-wheel motor bearing test bench

当轮毂电机轴承在不同位置发生故障时,会表现出不同的振动特性。为了获取轮毂电机在运行时的轴承振动信号,试验中采用加速度传感器和数据采集仪(LMS SCADAS)。同时,为模拟轮毂电机在多种负载和多转速下的运行工况,试验中采用磁粉制动器来模拟轮毂电机的4 种负载(0, 10, 20 和30 N∙m),使用STM32 单片机控制并实现轮毂电机的7 种转速(100~700 r/min)。在试验过程中,采样时间为60 s,采样频率为12.8 kHz,分别对轮毂电机每种负载和转速组合工况下采集信号。

为保证所采集的每组数据都包含完整的振动信号特征,在试验采集数据过程中轮毂电机至少旋转2 圈以上。将原始数据分为180 组数据集,每组数据集包含214个数据点。将每组数据集经过1~5 kHz带通滤波提炼成多个常见特征参数,再利用综合权重诊断指标法[19]选择4 个敏感性强的特征参数组建特征参数集{Q1,Q2,Q3,Q4},其中:Q1为均方根值;Q2为偏度;Q3为尖度;Q4为波形的稳定性指数。

2.2 基于DK-SVDD 的轮毂电机轴承状态识别

为了避免验证方法有效性的过程冗余,通过采用正交表形式选取验证过程所需轮毂电机运行工况。本研究选取2 种负载(10,30 N·m)和2 种转速(300,700 r/min)共4 种工况,轮毂电机运行工况选取正交表如表1 所示。

表1 轮毂电机运行工况选取正交表Tab.1 Orthogonal table for selection of operating conditions of in-wheel motor

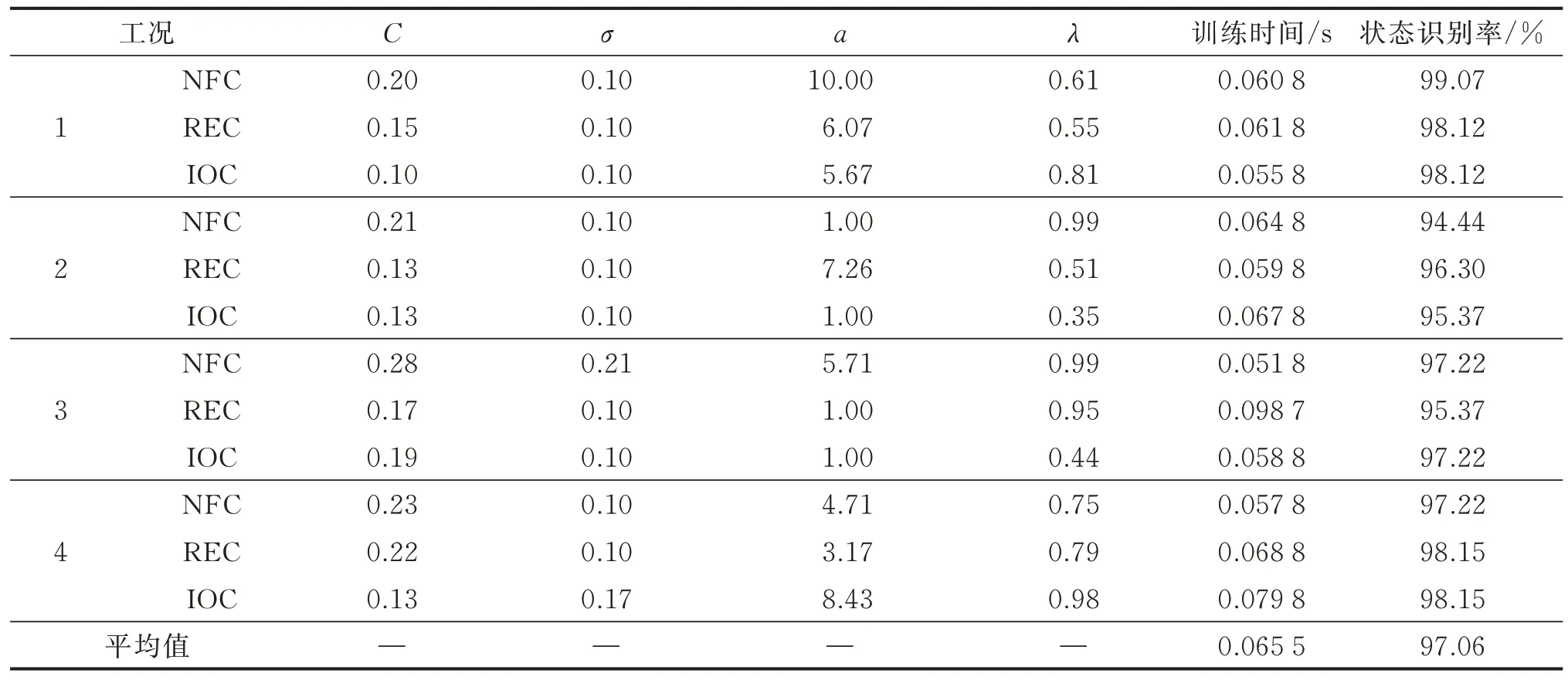

图5 为不同工况下基于DK-SVDD 轮毂电机轴承状态识别结果分布,其中:红线R为依据样本70%训练拟合后最优超球体半径;D为样本Y与超球体球心G之间的距离。表2 为不同工况下DK-SVDD 状态识别评价指标结果。由此可得,基于DK-SVDD 轮毂电机轴承状态识别模型可以有效地在4 种工况下识别出轮毂电机轴承当前状态。在不同工况下,基于DK-SVDD 状态识别模型训练平均时间为0.065 5 s,平均状态识别率为97.06%,满足轮毂电机轴承状态识别快速响应和准确性要求。由图5 可知:轮毂电机处于工况4 时,振动信号在同一状态呈现聚集且不同故障状态间区分明显;在其他工况下,同一状态的振动信号波动较大,不同故障状态的振动信号较为混杂,验证了基于最优二叉树原理逐层设计状态识别分类器具有良好的状态识别效果;在高负载、高转速工况下的振动信号能够更为精确地表征轮毂电机轴承状态。

表2 不同工况下DK-SVDD 状态识别评价指标结果Tab.2 Results of condition recognition based on DK-SVDD evaluation indicators under different working conditions

图5 不同工况下基于DK-SVDD 轴承状态识别结果分布Fig.5 Distribution of bearing condition recognition results based on DK-SVDD under different working conditions

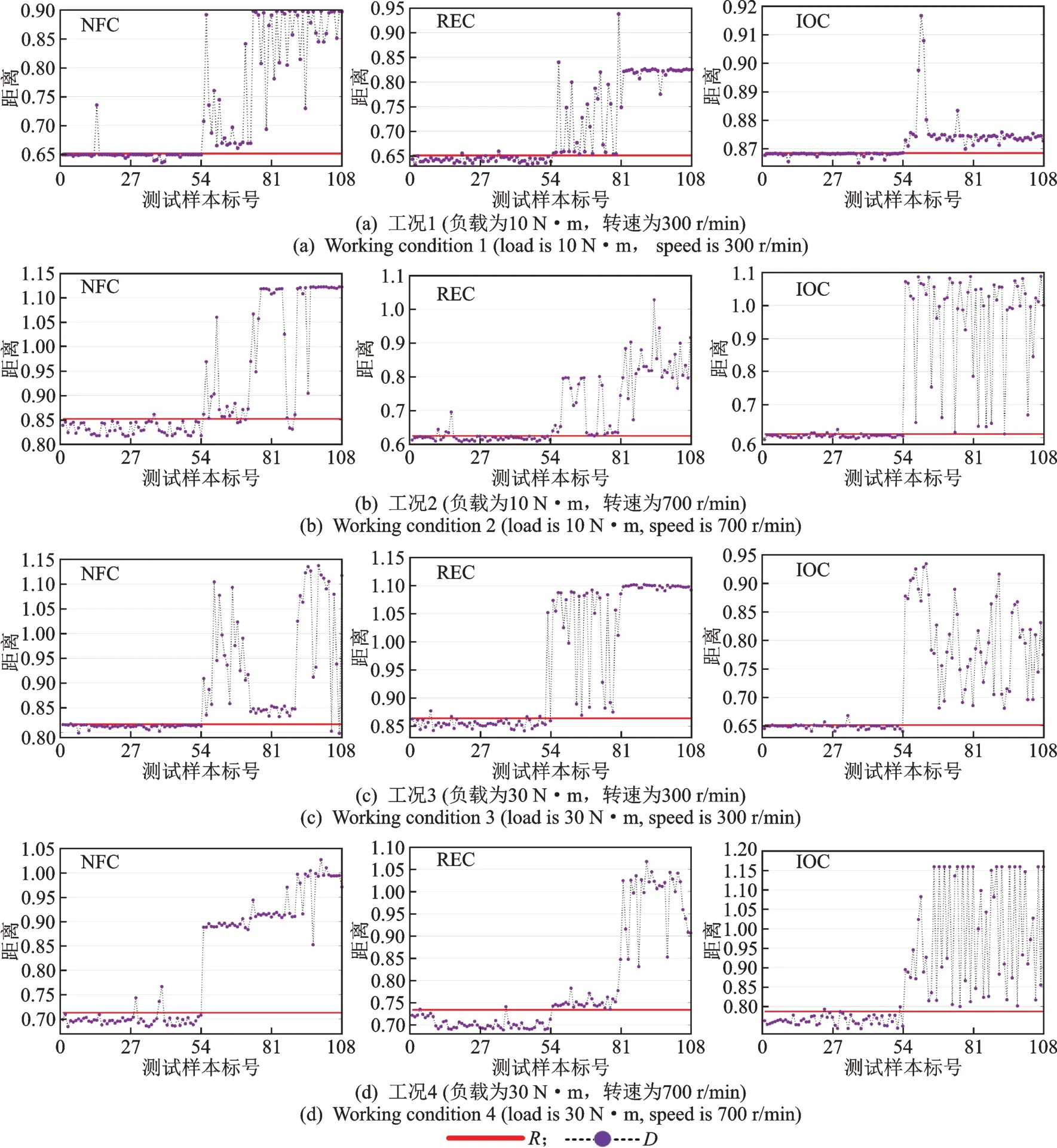

为了验证所提方法的鲁棒性,选取3 种不同比例的训练集和测试集,分别为5∶5,6∶4 和7∶3,并基于DK-SVDD 轮毂电机轴承状态识别方法测取不同训练集合比例下的状态识别率,其结果如图6 所示。虽然选取的训练样本数有所差异,但轴承状态识别率波动较小,说明基于DK-SVDD 轮毂电机轴承状态识别方法具有较强的鲁棒性。由图6 可知,除工况2 的轴承状态识别率较低外,其余3 种工况下状态识别率均高于95%。进一步分析工况2 下轴承状态识别率较低的原因,发现此工况下磁粉振动器和轮毂电机旋转频率有重叠区域,噪声明显较大,基于相同信号处理方法提取的特征参数导致了不同工况下轴承状态识别率产生差异。

图6 不同训练集合选择下轴承状态识别率Fig.6 Condition recognition rate of bearing under different training set selection

综上所述,通过采用正交表选取4 种运行工况,验证了基于DK-SVDD 轮毂电机轴承状态识别方法的有效性、准确性和鲁棒性,满足轮毂电机轴承安全工程的需求。

3 对比分析

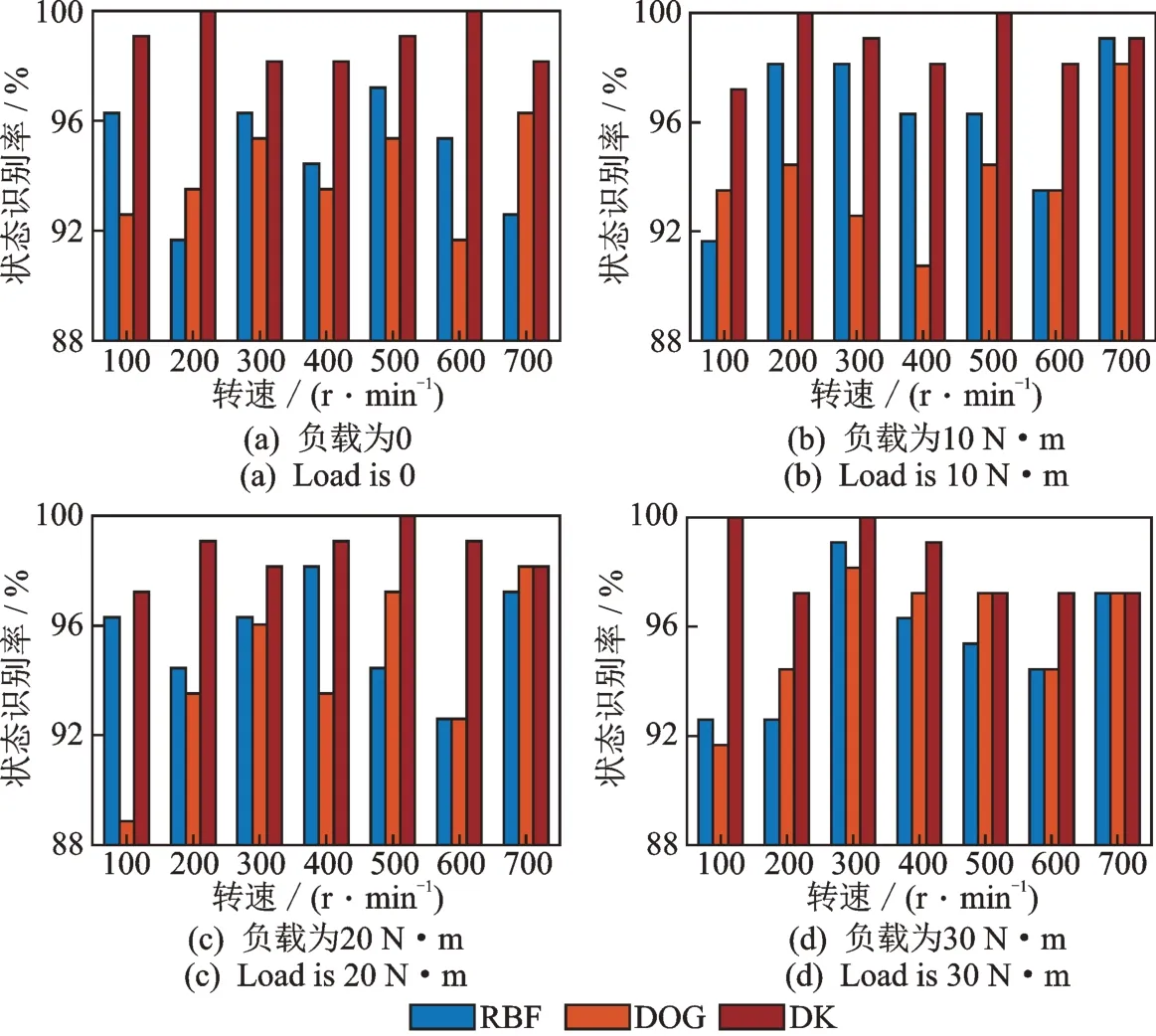

为验证基于DK-SVDD 轮毂电机轴承状态识别模型的优越性,选取4 种负载和7 种转速下轮毂电机轴承正常状态和滚动体故障数据集,将DK-SVDD模型与RBF 或DOG 核函数SVDD 模型的同工况下评价指标进行对比。

图7 为基于RBF,DOG 或DK 核函数的轮毂电机轴承状态识别训练时间对比。在不同运行工况下,相比使用RBF 或DOG 核函数,基于DK-SVDD轮毂电机轴承状态识别模型可以有效地缩短训练时间。由 图7(d)可 知:在 负 载 为30 N·m、转 速 为700 r/min 时,相比使用RBF 核函数,基于DK-SVDD状态识别模型训练时间可以减少0.051 9 s,时间减少百分比为49.57%;在负载为30 N·m、转速为500 r/min时,相比使用DOG 核函数,基于DK-SVDD 状态识别模型训练时间可以减少0.053 9 s,时间减少百分比为49.59%,说明基于DK-SVDD 轮毂电机轴承状态识别模型具有快速响应特性。

图7 基于RBF,DOG 或DK 核函数的轴承状态识别训练时间对比Fig.7 Training time comparison of bearing condition recognition based on RBF , DOG or DK kernel functions

图8 为基于RBF,DOG 或DK 核函数的轮毂电机轴承状态识别率对比。在不同运行工况下,相比使用RBF 或DOG 核函数,基于DK-SVDD 轮毂电机轴承状态识别模型可以有效地提高状态识别率。由图8(d)可知:在负载为30 N·m、转速为100 r/min时,相比使用RBF 核函数,基于DK-SVDD 状态识别模型可以提高状态识别率7.41%;在负载为30 N·m、转速为100 r/min 时,相比使用DOG 核函数,基于DK-SVDD 状态识别模型可以提高状态识别率8.33%。可见,基于DK-SVDD 轮毂电机轴承状态识别模型明显优于使用RBF 或DOG 核函数。

图8 基于RBF,DOG 或DK 核函数的轴承状态识别率对比Fig.8 Comparison of condition recognition rate of bearing based on RBF, DOG or DK kernel functions

4 结 论

1) 通过一定的比例权重将RBF 核函数和DOG核函数结合构建DK 核函数,并将DK 核函数应用于SVDD 算法中,基于最优二叉树原理逐层设计状态识别分类器,并搭建DK-SVDD 轮毂电机轴承状态识别模型,同时通过PSO 算法对DK-SVDD 模型中的参数λ,C,σ和a寻优,从而实现轮毂电机轴承最优的状态识别率。

2) 通过采用正交表选取4 种轮毂电机运行工况下轴承数据集,基于DK-SVDD 轮毂电机轴承状态识别方法可以有效地识别出轮毂电机轴承目标状态,说明所提方法的有效性和可靠性。

3) 基于4 种负载和7 种转速下轮毂电机轴承正常状态和滚动体故障数据集,与使用RBF 或DOG核函数相比,基于DK-SVDD 轮毂电机轴承状态识别方法不仅可以提高状态识别率,并且可以降低模型的训练时间,具有快速响应特性,体现出所提方法的优越性。