百万千瓦级水电机组磁轭冲片清洁技术

2024-01-05刘福仁杨雪峰

刘福仁,杨雪峰

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

白鹤滩水电站位于四川省凉山州宁南县和云南省昭通市巧家县境内,电站安装16台我国自主研制、全球单机容量最大的百万千瓦水轮发电机组。为了保证磁轭冲片叠装时片间的密实性,确保转子磁轭尽量压紧,磁轭冲片表面必须清洁无油污、锈蚀[1]。材料供应商为保证材料在运输及储存过程中不产生锈蚀,其表面需涂覆防锈油。目前国内外对于磁轭冲片去除油污的方法基本采用在工地现场进行人工擦洗的方式,其缺点明显成本高、效率低、无法做到完全有效清洁。人工擦洗的残留清洗液需要风干晾晒,不仅容易造成二次污染甚至反锈,而且需要较大的场地。

1 工艺分析及策划

选择高质量、高效、成本低廉的除油技术是我们研究的主要内容,为此,我们对相关技术进行了研究。

1.1 激光清洗(见图1)

图1 激光清洗

激光清洗利用高能激光束照射,去除固体(或有时为液体)表面多余杂质。在低功率通量激光的照射下,材料被激光能量加热致使材料蒸发或升华。通常来说,激光清洗是指用脉冲激光去除材料,但是如果激光达到一定的高能量密度,则可以使用连续的激光束对材料进行烧熔。单位激光脉冲烧蚀材料的总质量被称为烧蚀率,激光束的行进速度和激光束的面积等参数会明显影响激光烧蚀的过程[2]。

目前采用激光设备去除钢板表面油污、锈蚀等,最大功率可达到1 000 W。

优点:

(1) 适用于外形轮廓复杂、材质特殊、环境特殊的产品的表面清洁。

(2) 清洗过程无需清洗液和各种化学试剂,除汽化烟雾及粉尘外无其它污染。

(3) 清洗过程与材料表面没有直接接触,避免了划伤等问题。

缺点:

(1) 生产效率不高,无法同时清洗正反两面,如实现清洗两面自动化,则需要投入较高成本。

(2) 如表面污染严重,则需要较高功率进行清洗,过高的热量也会烧蚀材料表面(类似于喷砂后的表面状态)。

(3) 由于设备清洗区域宽度有一定限制(100~420 mm),对如白鹤滩磁轭冲片(800 mm)清洗会在其来回的行进路线上有明显的接刀痕。

1.2 喷淋辊刷或高压水清洗(见图2)

喷淋辊刷或高压水清洗是指将高度聚能的水流喷射用来完成材料表面清洗作业的技术,常见的除锈、清洗、去毛刺、去垢等都属于喷淋辊刷或高压水清洗范畴[3]。

优点:

(1) 通过第一级喷淋辊刷或高压水加化学添加剂、第二级喷淋辊刷或高压水、第三级喷淋辊刷或高压水等清洗钢板正反表面,能够彻底去除钢板正反表面的油污。

(2) 生产效率高,根据产品数据信息进行设计规划,预计白鹤滩磁轭冲片可以达到每小时40~50片的清洗效率。

(3) 操作简单,运转过程中清洗过程均有设备完成,操作人员仅手工上下料即可。

(4) 清洗时间可控制,可以根据钢板材料表面油污情况调整清洗速度。

缺点:

由于设备清洗过程中需要大量水源介入,在后期两组风刀吹洗和两组高温烘干后的钢板表面水分残留情况未知,烘干后可能有肉眼不可见的水蒸气附着在钢板表面,长期封箱存放可能有返锈隐患。故需要进行试验验证,并根据试验结果增加烘干箱。

1.3 超声波清洗(见图3)

超声波在液体里传播时,由于存在非线性作用,会在液体中产生空化效应,空化效应产生的气泡突然爆破时,首先会破坏表面附着物与材料表面的吸附作用,进而也会使附着的污染物脱离材料表面并将它们冲击分散到清洗液中。气泡还可以“钻”入裂缝并振动,导致污垢脱落。对于油腻的污垢,由于超声波空化效应,两种液体在界面处迅速分散和乳化。在空化气泡的振动过程中,液体本身会产生圆形流动,称为声流。它会在振动气泡的表面产生高速度梯度和黏性应力,促进清洁零件表面污垢的破坏和分离。超声波空化在固体和液体表面产生的高速微射流可以去除或削弱边界污垢层,腐蚀固体表面,增加搅拌,加速可溶性污垢的溶解,增强化学清洁剂的清洁效果[4]。

在超声波震动去除油污过程中,工件需要完全浸泡在清洗槽内一定的时间。结合磁轭冲片的特点,超声波设备很难实现连续清洗,生产效率会大大降低,同时设备占地面积也会大幅度增加。

2 方案的确定

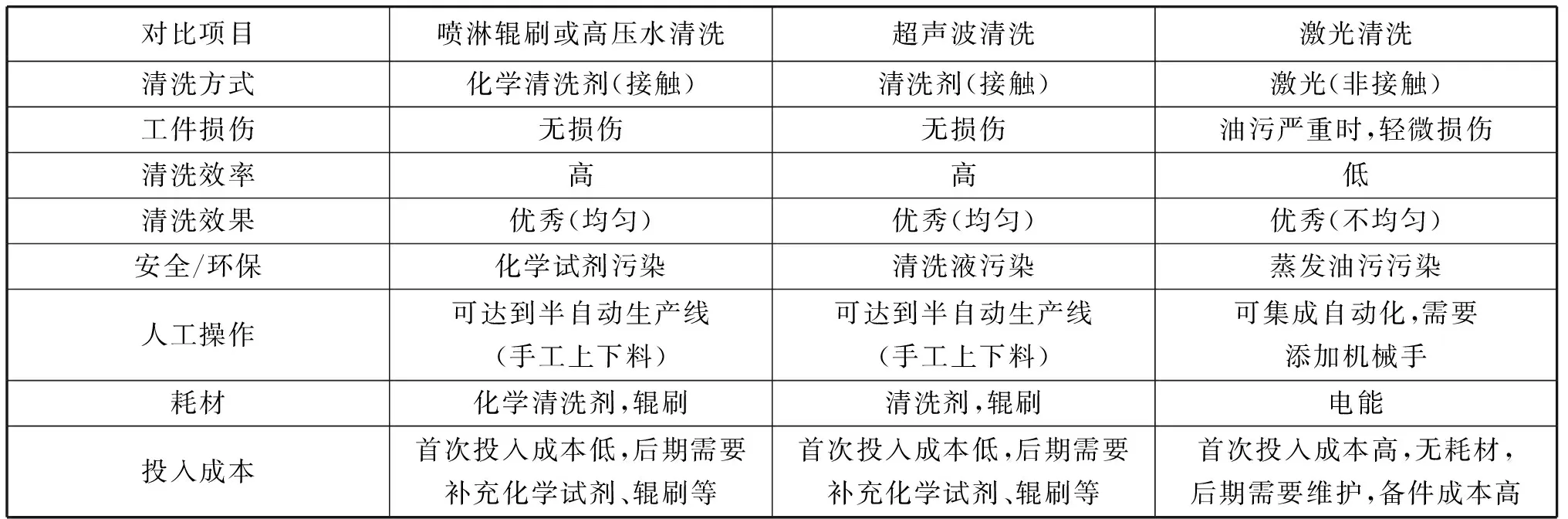

通过对比三种清洗方式(见表1),激光清洗效率较低且成本较高,超声波清洗需要较大作业空间且会造成严重的清洗液污染,因此激光除油及超声波除油的方法不适合磁轭冲片的实际生产需要。高压水清洗虽可以满足磁轭冲片的清洗效果及生产效率,但生产过程中可能会产生较大水雾,影响厂房内环境及造成其他工件锈蚀,同时在设备维护方面也相对复杂,所以喷淋辊刷清洗方法最适合磁轭冲片去油污,优点是清洗油污彻底,生产效率高,同时成本低廉。

表1 三种清洗方式对比表

3 实施过程

由于磁轭冲片表面的油污非常严重,还有大量的氧化皮和粉尘,为保证产品的清洗质量,我们将正常的3道清洗工序增加为4道,前2道为清洗液浸洗,后两道为高压水冲洗见图4。

图4 白鹤滩磁轭冲片清洗过程

为保证磁轭冲片在后续的运输、仓储过程中不产生锈蚀,我们增加了2道“风刀”工序,用于吹掉残留在磁轭冲片表面,特别是拉紧螺孔内的残留清洗液,然后再进行3道热风烘干处理,从而确保无残留的水渍和清洗液,避免磁轭冲片在包装和运输过程中产生锈蚀。

在磁轭冲片烘干处理后,需要在2 h内进行包装,采用铝塑膜真空包装,并且在包装内放置防锈剂,以避免温差吸潮等问题。

4 结论

通过采取以上工艺方法和措施,目前世界上单机容量最大的百万千瓦机组磁轭冲片表面清洗工作已经全面完成,表面质量完全满足白鹤滩项目磁轭冲片无油、 无印、 无尘、无锈的精品质量要求。此项目的实施不但开辟了磁轭冲片去油污新工艺方法,而且大大提升了产品质量,降低生产成本,具有长远的经济效益。