220 t级矿用自卸车电驱动系统结构及试验

2024-01-05宫海龙刘维维栾庆伟

谭 鑫,宫海龙,王 亮,刘维维,栾庆伟

(1. 哈电发电设备国家工程研究中心有限公司,哈尔滨 150028;2. 哈尔滨电气集团先进电机技术有限公司,哈尔滨 150028;3. 哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

我国是富煤、少气、缺油国家,煤炭产业在我国能源领域中占据重要位置。由于矿山运输环境较为恶劣,运载需求高,需要运输工具具有传动效率高、载重量大的特点,而装备了电驱动系统的大型矿用自卸车,能够符合矿山运输的特殊需求,成为主要的运输工具。

目前国内绝大多数的大型矿用自卸车使用的都是交流发电机-整流逆变器-交流电动机形式的电驱动系统,该系统主要由主发电机、车载变频器和电动轮总成组成。主发电机由柴油机拖动,发出的三相交流电通过车载变频器整流逆变,驱动电动轮牵引电机旋转,再经由行星减速器、扭力管等传动装置驱动车辆工作。

以前国内的矿用自卸车电驱动系统市场主要被GE、西门子等国外公司垄断,采购和维修成本都很高。近年来,国内一些公司对矿用车电驱动系统进行了国产化替代研究。如文献[1]对国外某型号的主发电机进行了分析并加以改进;文献[2]对载重量为300 t的自卸车的交流传动系统做了国产化研究;文献[3]对电动轮牵引电机进行分析设计,并做国产化替代。

本文针对哈电集团自主研制的,用于载重量220 t的矿用自卸车的电驱动系统进行了介绍,介绍了电驱动系统的整体结构和主要部件参数,并开展单机试验和系统联合试验。试验结果表明,整套电驱动系统能够平稳运行,为该系统在整车上的应用打下坚实基础。

1 电驱动系统结构

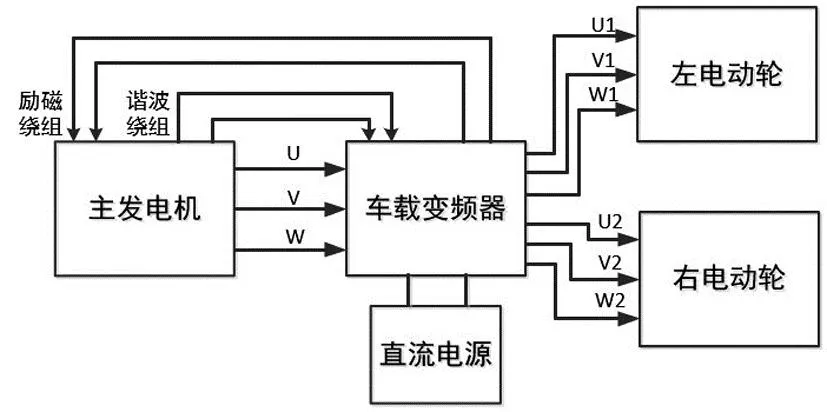

矿用自卸车的电驱动系统主要由主发电机,车载变频器和电动轮总成组成。主发电机由柴油机拖动,主发电机带有谐波绕组,谐波绕组进入车载变频器,经整流后回到主发电机,给发电机转子励磁,发电机发出的三相交流电进入变频器,经整流后为变频器提供1 400 V直流电,再通过逆变为两台电动轮牵引电机提供三相交流电。整个电驱动系统结构框图见图1。

图1 矿用车电驱动系统结构框图

1.1 主发电机

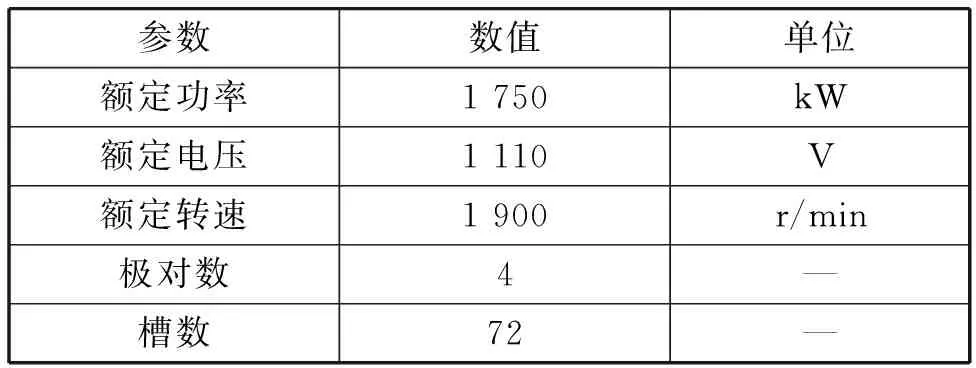

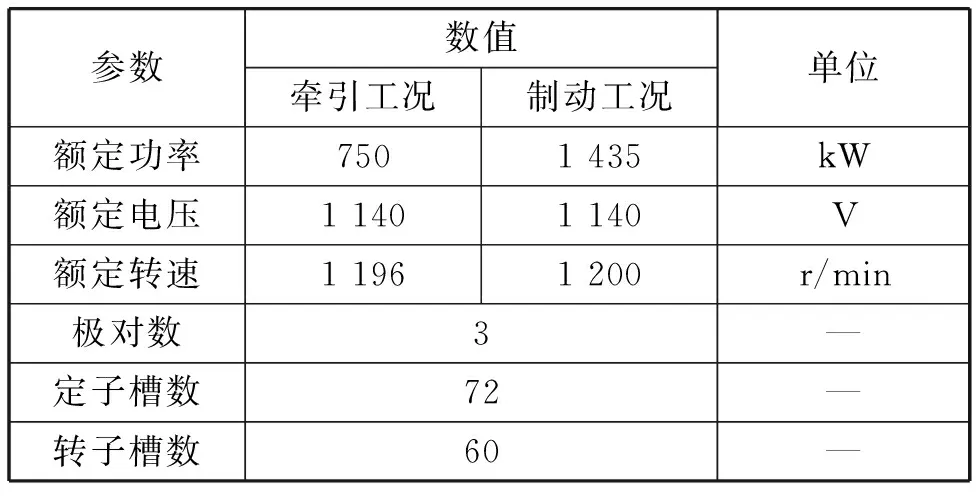

主发电机采用电励磁同步电机,主要参数见表1。

表1 主发电机主要参数

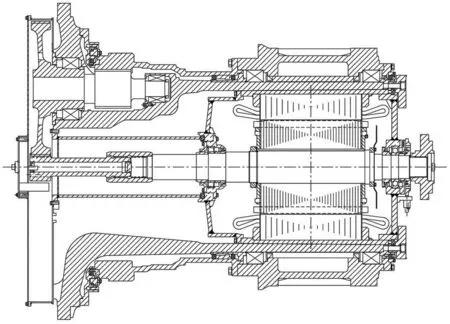

主发电机的结构示意图见图2,主轴驱动端(图2左端)通过法兰盘与柴油机连接,非驱动端挂有风扇,给主发电机、车载变频器和电动轮冷却。发电机采用单轴承支撑,选用大游隙的深沟球轴承,并使用高速润滑脂。定子铁心采用穿心螺杆结构,铁心轭部设有轴向通风孔,冲片选择低损耗硅钢片50W270。转子磁极采用向心圆弧型式,磁极通过成对的键固定在转子磁轭上。定子部分使用200级绝缘,转子部分使用H级绝缘。

图2 主发电机结构示意图

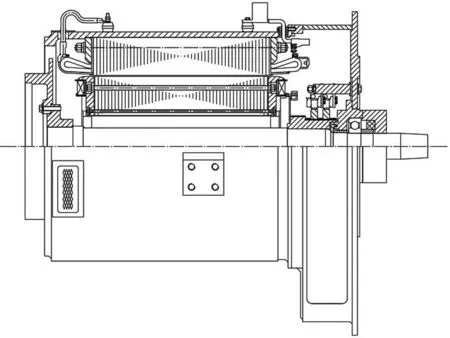

1.2 车载变频器

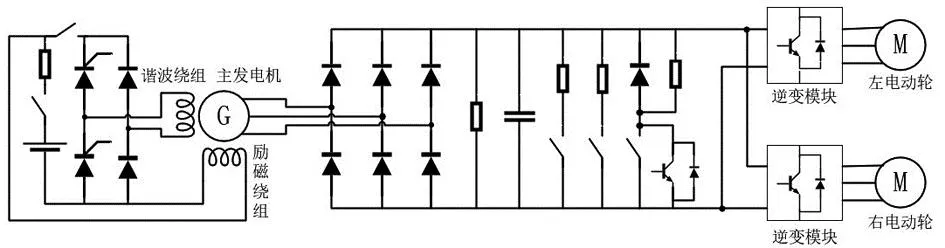

车载变频器集成了励磁控制模块、整流模块、逆变功率模块、逆变控制模块、系统控制模块等,变频器采用SVPWM调制方式,输出两路方波电压,分别控制两台电动轮。车载变频器的主电路原理图见图3,主要参数见表2。

表2 车载变频器主要参数

图3 车载变频器主电路原理图

1.3 电动轮总成

电动轮总成包括电动轮牵引电机、行星减速器、机架、轮毂等部分。其中,电动轮牵引电机采用异步电机,可运行在牵引工况和制动工况,其主要参数见表3。

表3 电动轮牵引电机主要参数

电动轮总成的结构示意图见图4。电动轮总成传动机构包括两级减速,两级减速的总减速比为31.875。第一级减速为牵引电机的转轴通过花键与太阳轮连接,太阳轮带动周围三个大行星齿轮转动;第二级减速为与大行星齿轮同轴的三个小行星齿轮与内齿圈配合,带动内齿圈转动,进而带动轮毂旋转。

图4 电动轮总成结构示意图

牵引电机采用轴向通风冷却,定转子冲片轭部都设置通风孔,两端的轴承端盖也带有通风口,转子的非驱动端设置导风板。转子使用铜导条,端环外热套非导磁高强度不锈钢护环,以降低端环应力。电机两端分别使用圆柱滚子轴承和深沟球轴承,承受径向和轴向载荷。

2 单机试验

主发电机和电动轮牵引电机试制完成后,分别进行了单机试验。

2.1 主发电机单机试验

使用一台性能满足要求的异步电机作为主发电机的拖动电机,进行主发电机的单机试验。在单机试验时,暂不通过谐波绕组整流给发电机转子励磁,而是直接使用厂内的直流电源给发电机转子励磁。试验内容包括发电机空载特性试验、稳态短路特性试验、稳态温升试验、超速试验等。

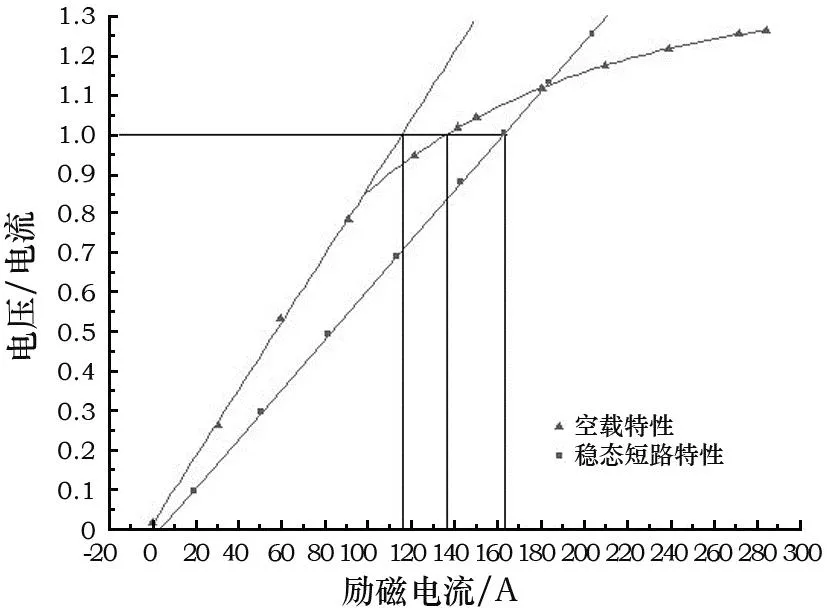

主发电机的空载特性曲线和稳态三相短路特性曲线见图5。其中,纵坐标,即空载电压和稳态短路电流使用标幺值,横坐标,即励磁电流使用实际值。由于空载特性试验中剩磁电压不高,所以未对空载特性曲线进行修正。

图5 主发电机空载特性和稳态短路特性曲线

SCR=0.839

定子绕组温升试验采用GB/T 1029《三相同步电机试验方法》中的间接法,分别测量稳态短路温升ΔθK,空转温升Δθ0,1.05倍额定电压空载温升ΔθU1。按照公式:

式中:k为常数235;ΔθC为室温。

计算得到定子绕组端部(出风侧)温升为95.6 K。稳态短路时,使用热成像仪通过机壳两侧的出风孔观测到的定子绕组端部温度分布。

转子绕组温升采用电阻法,分别测量试验前和稳态短路试验后转子电阻,计算得到转子绕组温升为100 K。

在试验条件下,主发电机的振动、噪声均满足要求,1.1倍额定转速下可以安全平稳运行。

2.2 电动轮牵引电机试验

电动轮牵引电机的单机试验内容包括空载试验、额定点试验、堵转试验、过载试验等。

测量电动轮牵引电机在额定频率,不同电压下的空载电流、空载损耗,见表4。按照GB/T 1032《三相异步电动机试验方法》,计算得到电机机械损耗2.17 kW,铁耗14 kW。

表4 电动轮牵引电机空载试验数据

电动轮牵引电机在牵引工况(作电动机)额定点(电压1 140 V,定子频率60 Hz,输出功率750 kW)运行时,电机定子电流475.4 A,转矩6 028.7 N·m,定子绕组温升59.3 K。

电动轮牵引电机在制动工况(作发电机)额定点(电压1 140 V,定子频率60 Hz,输出功率1 435 kW)运行时,电机定子电流862.5 A,转矩12 080.8 N·m,定子绕组温升55.7 K。

电动轮牵引电机在过载工况下进行了两组试验:一是电机运行在840 kW,1 140 V,60 Hz工况,二是电机运行在840 kW,750 V,40 Hz工况。两种工况下电机的效率均能达到94.5%以上,温升不超过绝缘等级限值,证明了电机能够满足车辆中低速、过载运行的要求。

试验结果表明,电动轮牵引电机在牵引工况和制动工况下转矩均能达到设计要求,效率均大于95%。

3 电驱动系统联合试验

在单机试验的基础上,在厂内进行了主发电机-车载变频器-电动轮总成的电驱动系统联合试验。联合试验的重点在于测试车载变频器与主发电机、电动轮之间通信是否正常,励磁模块、控制模块等能否正常工作。

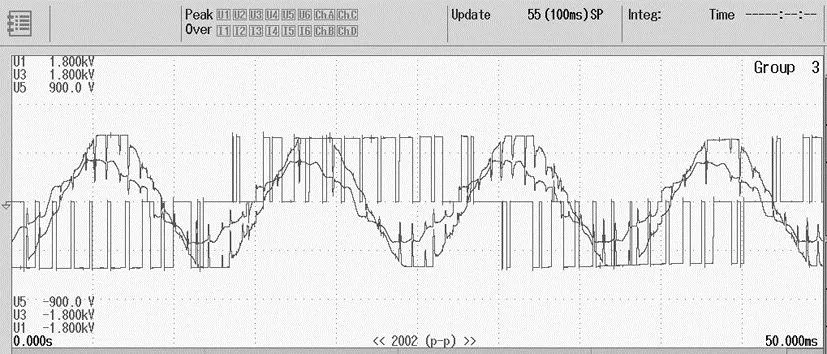

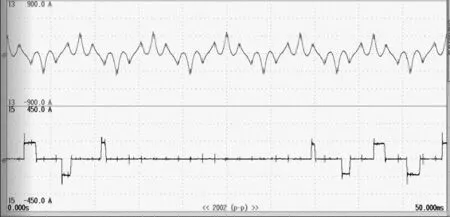

联合试验中,拖动电机带动主发电机达到一定转速后,变频器先使用外接的24 V直流电源,给主发电机转子起励,然后再切入到对主发电机谐波绕组整流给转子励磁的阶段。通过车载变频器调整电动轮转速,使电动轮在100~2 400 r/min(正/反转)转速内空载运行,见图6。

图6 电动轮空转工况下主发电机线电压、谐波绕组电压、电动轮线电压波形

当主发电机电压达到1 100 V,电动轮牵引电机转速达到2 400 r/min时,主发电机的励磁电流为133.48 A,见图7。

图7 电动轮空转工况下电动轮电流、主发电机谐波绕组电流波形

在厂内试验条件下,电动轮驱动系统能够顺利平稳运行,试验结果符合预期。

4 结论

经对哈电自主研制的220 t级矿用自卸车电驱动系统进行厂内试验,各项试验结果与设计值相符。通过单机试验,得到了主发电机和电动轮牵引电机的主要性能指标;通过系统联合试验,证明系统能够稳定运行。目前哈电制造的电动轮牵引电机已在矿山稳定运行了10 000小时,效果良好,证明了哈电产品运行的可靠性。