侧围C 柱凹型特征冲压工艺设计及面品缺陷优化方案

2024-01-05张雄飞胡勇于博于慕寒安洪震一汽模具制造有限公司

文/张雄飞,胡勇,于博,于慕寒,安洪震·一汽模具制造有限公司

通过对侧围外板C 柱凹型特征的产品工艺性分析研究,制定合理的冲压工艺设计方案,通过分析制件成形过程中板料流动特性,进而设计合理的冲压工艺造型以保证制件的成形性及面品质量;总结分析不同冲压工艺造型CAE 模拟分析结果和实际制件面品缺陷状态对应性。

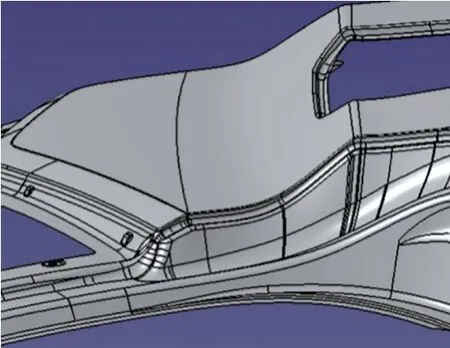

随着人们生活水平的日益提高,国人对汽车的可观赏性要求也越来越高,各种各样汽车造型的新颖开发,外观质量要求标准的极度严格,给冲压工艺设计及制造调试带来了极大的挑战。为了实现产品形状的设计意图,有必要在成形工艺上加以研究,实现侧围外板在C 柱凹型区域的造型特点,如图1 所示,并保证冲压模具各工序在成形过程中产品的成形质量,因此针对轿车侧围外板C柱凹型特征及表面质量的成形性加以研究,层层控制,使产品形状特征得以实现。

图1 侧围外板C 柱凹型产品特征

从产品工艺性优化入手,即在产品SE 阶段将侧围的工艺性问题进行优化、解决,保证正常的冲压工艺设计周期及相应的技术要求,最终保证调试过程的顺利进行,提高首件的尺寸合格率,减少制件整改周期,减少设备占用,从而实现用最优的工艺方案来降低制造调试过程成本目标。

侧围外板C 柱凹型面品缺陷产生原因

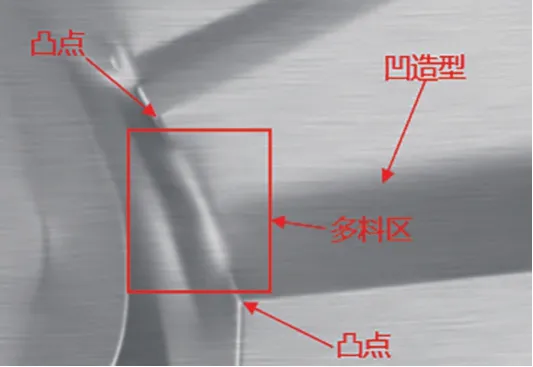

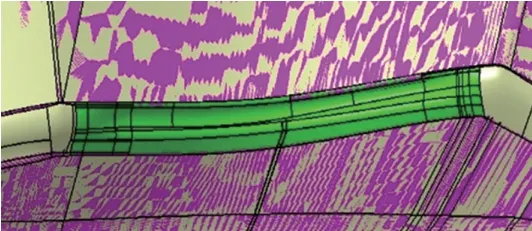

由于受产品造型影响,在拉延过程中板料接触C柱后三角窗下方凸点和主腰线凸点后,由于主腰线上方的大曲率凹造型,在两凸点之间形成多料区,如图2 所示。

图2 拉延成形板料接触状态

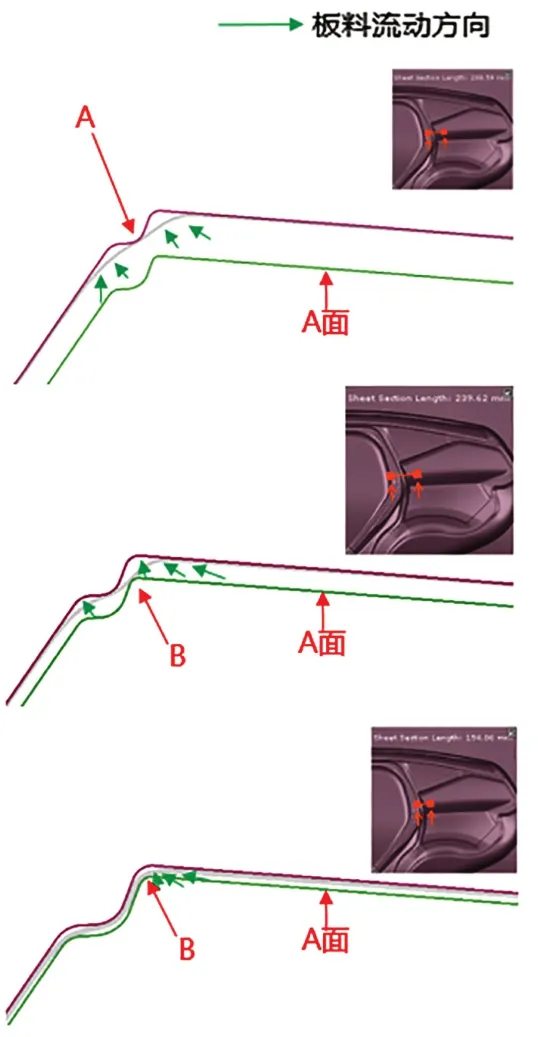

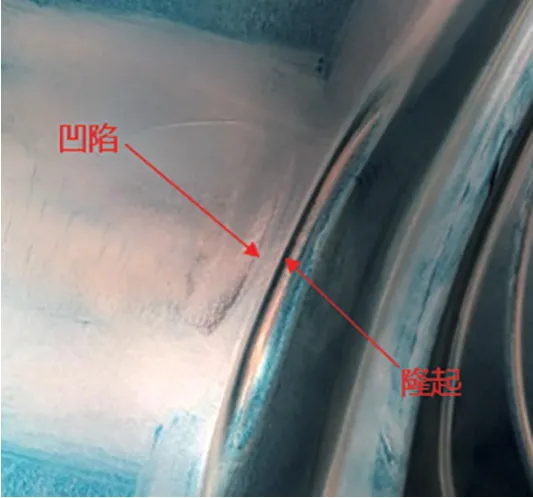

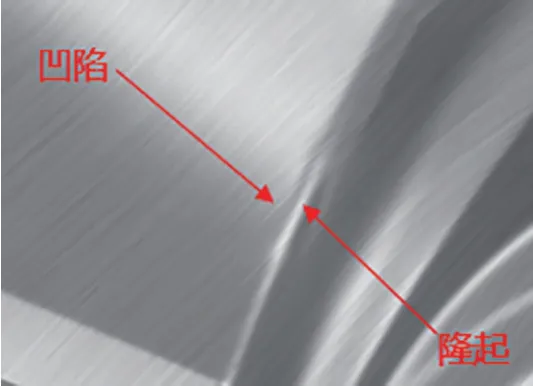

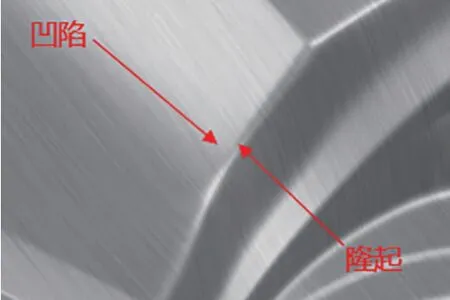

随着拉延接近到底,板料由门洞和尾灯处贴凹模继续向多料区聚集,镦死时凸凹模挤压板料形成隆起和冲击凹陷,如图3 所示。现场制件C 柱凹型A 面临近R 角位置存料严重,导致面品缺陷,如图4 所示。

图3 拉延成形过程

图4 制件面品缺陷

优化工艺造型、优化面品缺陷

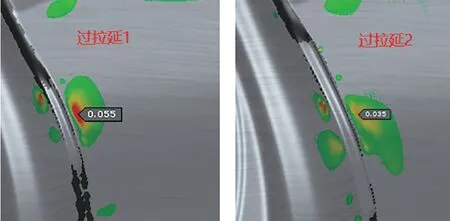

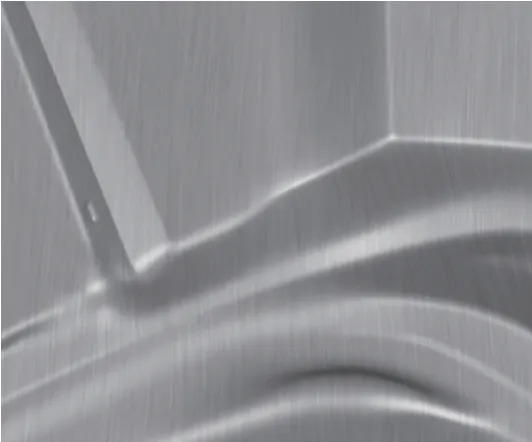

C 柱过拉延工艺造型优化的两种过拉延设计方式:原工艺过拉延为将C 柱凹型处产品A 面顺延0.5mm 后倒圆角的方式,如图5 所示。优化后工艺过拉延为将C 柱处产品R 角直接成形,防止整形时A面圆角拱起,如图6 所示。两种过拉延方式CAE 模拟分析结果显示第二种过拉延方式理论面品缺陷有所缓解,如图7 所示。优化过拉延方式后,现场制件实际面品缺陷未见好转,如图8 所示。

图5 过拉延方式1

图6 过拉延方式2

图7 CAE 模拟分析结果对比

图8 优化方案后制件面品缺陷

C 柱凹型对应位置凸模轮廓优化。SE 模拟验证凸模轮廓线贴近产品边界,拉延筋约束较弱,C 柱凹型处成形过程明显可视起皱情况,如图9 所示。优化SE 的凸模轮廓线远离产品边界,加大拉延筋约束,同时调整C 柱尖点处过拉延,避免拉延开裂,C 柱凹型处成形过程起皱情况明显改善,如图10 所示。通过优化调整凸模轮廓线距离产品边界的位置,从理论模拟分析结果可以看出,远离产品边界的凸模轮廓线起皱情况有明显改善。

图9 模拟分析起皱情况

图10 优化后模拟分析起皱情况

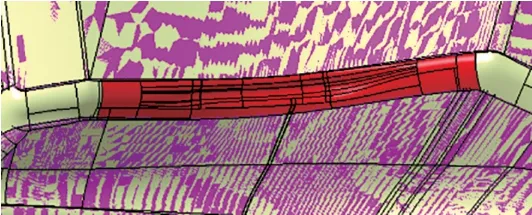

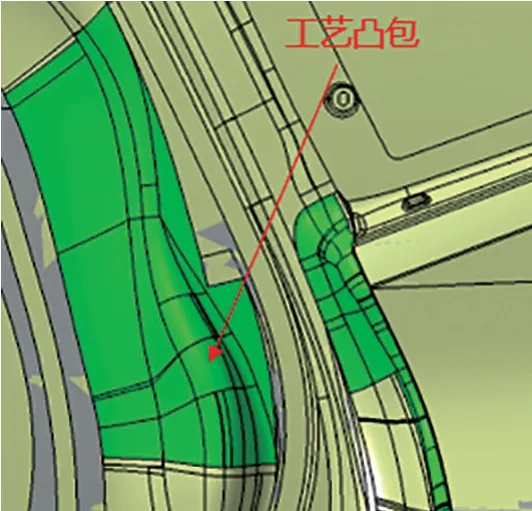

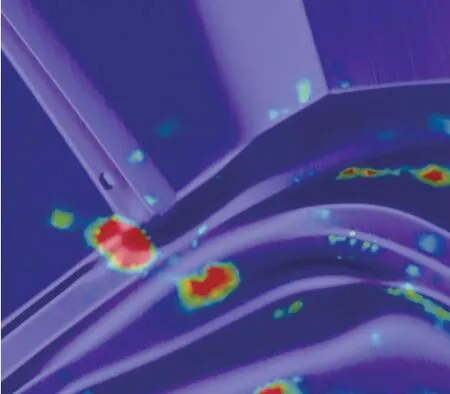

C 柱凹型对应位置工艺凸包优化。鉴于以上两种模拟分析验证结果,在采用取消C 柱凹型区域的过拉延和远离产品凸模轮廓线的工艺造型前提下,增加工艺凸包,调整工艺凸包的角度和高度,与多料区域更直接的对应,达到改善成形过程中拉延多料的情况,如图11 所示。CAE 模拟分析各项指标,如图12 ~15 所示。

图11 工艺凸包造型

图12 模拟分析起皱情况

图13 潜在起皱评价指标

图14 次应力评价指标

图15 表面扭曲评价指标

经过以上工艺造型调整优化,加之模拟分析结果显示,C 柱凹型处各类CAE 评判指标明显好转,可基本解决此处面品缺陷问题。现场制件实际面品情况满足质量评价标准,制件达到产品设计意图,如图16 所示。

图16 最终制件面品状态

结论

针对侧围C 柱凹型特征区域的产品造型,基于模拟分析探索最佳应对方案,通过工艺手段保证A级表面面品技术要求,达到在设计阶段快速识别侧围C 柱凹型特征区域的产品造型是否会存在面品缺陷及相适应的解决方案。

本文对具有凹型特征C 柱的侧围进行了研究,研发过程取得以下成果:总结分析侧围C 柱凹型特征区域产生面品缺陷的根本原因;确定了侧围C 柱凹型特征区域的产品造型CAE 模拟分析参数评判标准;可将本文的研究成果应用在其他类似侧围中,解决产品面品缺陷问题,成果可快速转化。

侧围外板的冲压工艺设计及制造调试是一个长期积累的过程,需要不断地进行完善、充实、改进、更新,以适应不同时期模具制造技术发展的需要。模拟环境的边界条件与现场调试的对应性问题的研究,现场问题与模拟结果存在一定的差异属于正常情况,但个别区域差异较大,需要进一步深入研究。基于全流程的模拟分析技术对侧围外板的成形性及面品缺陷进行分析预测,尤其是控制方面的研究,提高前期分析预测与调试现场制件状态的对应性。

从调试阶段所出现的问题对当初改善产品工艺性的解决方案、最终所采用的工艺设计方案、针对可制造性遗留问题所采用的预案等方面进行评价,对调试现场出现技术问题的解决方案、整改过程、以及结果进行及时的总结,对侧围外板的冲压工艺设计及相关的技术发展有了更深层次的提高,从而保证制造、调试过程的顺利进行。