汽车落水槽立体旋转叠层双色注射模设计

2024-01-05贾宇霖段志平王明雷

贾宇霖,袁 林,段志平,王明雷

(深圳市银宝山新科技股份有限公司,广东 深圳 518108)

1 塑件工艺分析

落水槽是汽车的排水系统,其网孔结构部分有疏导雨水、隔挡杂物的作用,此款塑件外形尺寸为1 430 mm×429 mm×125 mm,为双色塑件,如图1 所示,主体材料使用PP+TD22,网孔材料使用PP+EPDM+TD22,相比主体材料,网孔添加的材料EPDM三元乙丙橡胶是乙烯、丙烯和少量的非共轭二烯烃的共聚物,其主链由化学稳定的饱和烃组成,故其耐臭氧、耐热、耐候、耐老化等性能优异,广泛用于汽车密封件等领域。

图1 双色塑件

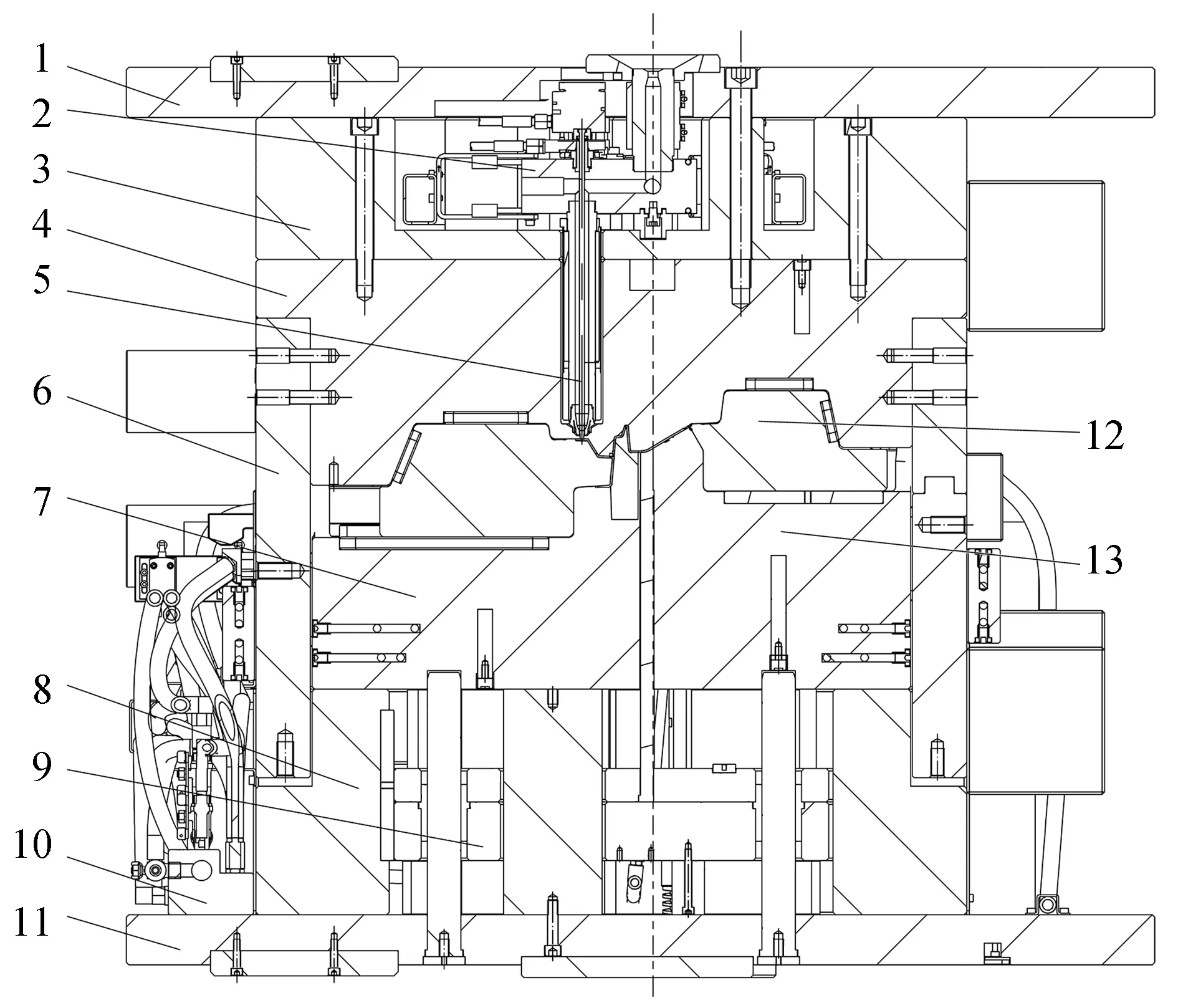

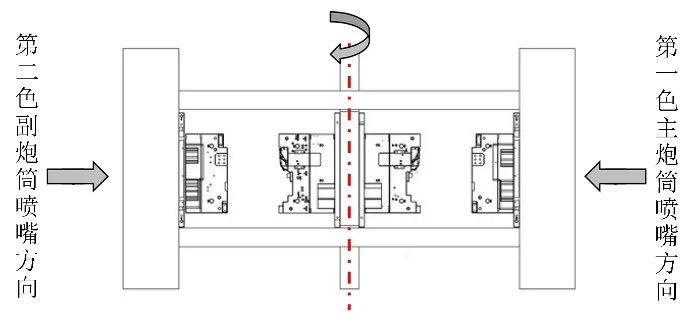

此款落水槽如采用传统平面旋转双色模成型,模具体积达到2 150 mm×2 200 mm×1 074 mm,要用3.3×104kN 的旋转双色注塑机,但客户企业最大只有1.3×104kN 的普通注塑机改造成中间有旋转模板的双料桶注塑机,为适应客户机台生产,选用立体旋转叠层双色注射模结构方案,由2副模具组成,单副模具体积为1 230 mm×2 200 mm×1 074 mm。在注塑机上这2 副模具纵向叠层排列,中间码模板可旋转180°交换型腔,如图2 所示。此方案设计的模具难度低,1 副模具注射塑件主体,另1 副模具注射塑件网孔,2 副模具的定模型腔不同,动模完全相同,通过注塑机的中间码模板旋转动模来实现型腔转换,模具结构设计紧凑,以控制模具尺寸在所选注塑机台的适用范围。

图2 立体旋转叠层双色注射模结构

2 模具结构设计

2.1 模具整体结构

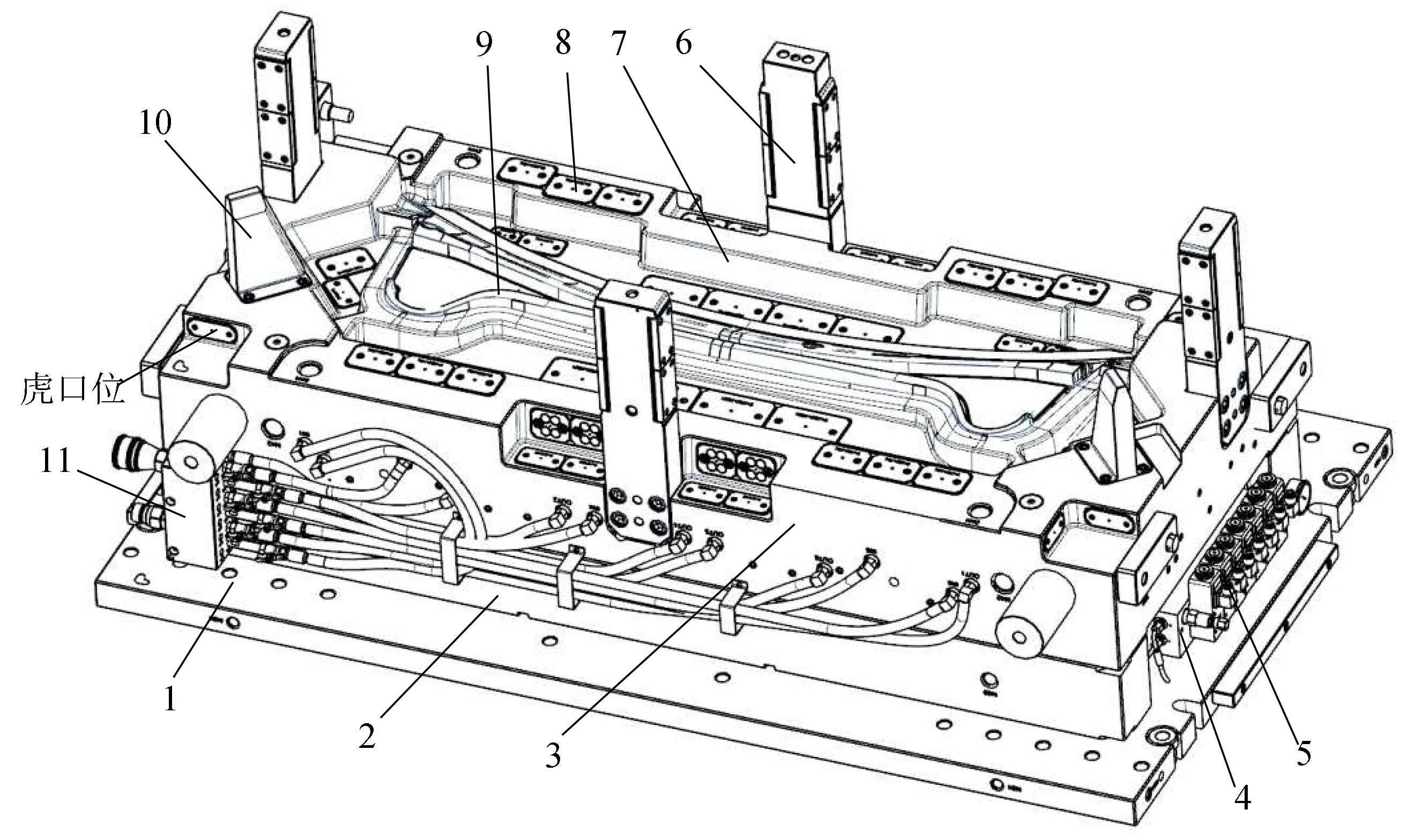

落水槽双色模具采用的注塑机相比普通注塑机有可旋转的中间码模板、双料筒、前后两端都有炮筒喷嘴注射,2 副模具纵向叠层排列安装即可。模具结构基本原理:先注射熔体成型落水槽主体,立体旋转动模,再注射熔体成型喇叭网格,旋转动模,推出塑件,完成一个循环过程。通过模流分析确定进料方案,布置热流道系统;对复杂的分型面进行了优化,最大程度防止成型塑件飞边的产生;滑块机构也进行了相应的改进,减少了液压缸数量,并充分合理地布置冷却水道,克服塑件易变形的缺点。模具的最大外形尺寸为1 230 mm×2 200 mm×1 074 mm,模具结构如图3所示。

图3 模具结构

落水槽叠层双色模由主体模具和网孔模具组成,如图4所示,2副模具的动模完全一样,其定模的型腔不一样。2副动模在中间旋转,分别与2副固定在码模板上的定模合模,两边炮筒喷嘴分别注入不同的熔融塑料,实现双色注射及循环工作。当塑件主体成型模完成主体的注射成型后,模具在注塑机拉力的作用下打开,中间码模板旋转180°,动模带着第一色注射塑件也旋转180°;此时第一色动模不推出,然后与塑件网孔成型模合模进行网孔的注射成型,保温冷却后,模具打开,中间码模板再旋转180°,动模带着双色塑件也旋转180°,双色塑件被推出,完成一个注射周期。每个成形周期内都会有一模一色塑件及一模双色塑件成型。

图4 双色注射模结构简图

2.2 定模结构

落水槽双色注射模的定模板采用一体式,以满足模具使用寿命30万次的需要,内有热流道浇注系统,定模结构如图5 所示。为保证成型塑件的尺寸精度,在模具的合模面上采用对插斜面,四角虎口位锁紧,防止模板在注射成型过程中移动,在分型面外加高硬度的承压片以平衡锁模力。定模板的4个侧面安装4 个方导柱,动模装有与其相配的磷青铜导向块,方导柱在合模时,保护模具内部斜导柱、滑块、枕位、插穿位等,可以保证在这些部位接触前定位。

图5 定模结构

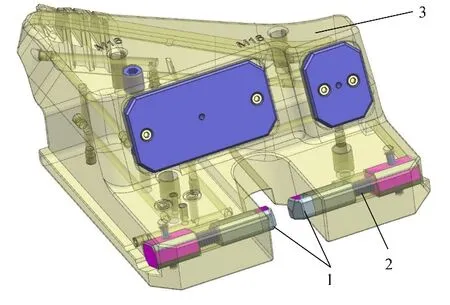

2.3 动模结构

落水槽双色注射模的动模板采用整体式,动模结构如图6所示。动模结构含有动模板、滑块、导向块、推出零件等,内部还设有水路在模具保压阶段冷却塑件。模具多处采用镶拼方式设计,易于加工、排气、装配和后期维护;所有尺寸大于50 mm 的带型腔的零件都设计了水路,以满足生产周期和成型塑件尺寸要求。通过对塑件组装使用的功能性分析,在可能引起翘曲变形的功能区域(喇叭网区域)设计镶件,以便试模后进行调整。

图6 动模结构

落水槽四周倒扣需设计滑块侧抽芯,第一色注射完成后滑块不动,侧向锁模力经过计算需满足要求。模具的中间滑块7 采用液压缸驱动,两侧滑块6、10 采用机械驱动,其采用伸缩卡扣机构[1]驱动控制侧抽芯,如图7所示,通过活动伸缩式卡扣的机械结构注射第一色熔体成型主体时,滑块不打开;注射熔体成型喇叭网格时,滑块打开;成型塑件第一色主体的定模侧采用一种只能压回不能拨动的斜导块结构,成型塑件第二色网孔的定模采用一种能拨动斜导柱结构,可以在开模时进行塑件第二色网孔的滑块侧抽芯。

图7 滑块结构

2.4 浇注系统设计

落水槽双色注射模是2 副独立的模具,其浇注系统设计较简单。通过Moldflow 注射模拟分析,不断优化工艺参数[2],使塑件变形控制在最小范围;通过合理设计分流板形状和布置浇口位置,确保2 副热流道浇注系统协调工作。成型塑件主体模具浇注系统设计7个针阀热喷嘴,选用点浇口进料,每个热喷嘴带阀针,通过电磁阀单独控制,实现分时进料,充分填满型腔,防止缺料收缩等缺陷。设计成型主体型腔在填充体积达到98%时转保压,由速度控制填充转换为压力控制,进入保压补缩阶段,型腔最大压力约49.48 MPa,如图8所示。

图8 主体模流分析

通过模流分析预测填充以及熔接线、收缩痕等缺陷,分析验证其进料效果,确定浇口位置和数量是否合理及塑件成型是否完整,检测是否有填充缺陷,然后进行设计方案优化。成型塑件网孔型腔部分在填充体积达到98%时转保压,由速度控制填充转换为压力控制,进入保压补缩阶段,型腔最大压力约43.06 MPa,如图9所示。

图9 网孔模流分析

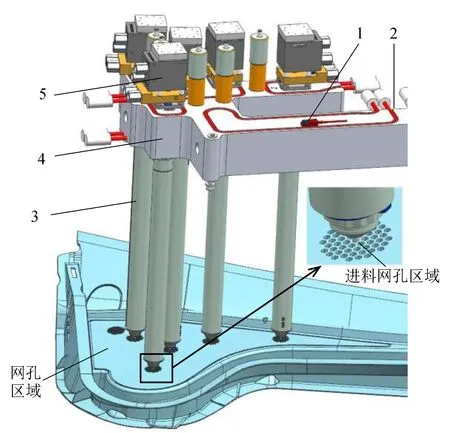

落水槽的喇叭网孔密集,型腔填充困难。设计热喷嘴进料直接注射在网孔型腔上,将原来通孔网孔填满成盲孔,以利于填充。模具浇注系统采用5+5 个点浇口,选用针阀式热喷嘴,针阀痕在成型塑件上不明显,如图10所示。

图10 塑件网孔区域浇注系统

2.5 推出系统

模具推出系统采用4 个液压缸作为动力源,设计液路时保证进出液压油推出平衡,所有液路设计在模板内,保证液路布局平衡[3]。为保证塑件顺利脱模不被拉伤变形,在塑件周围均匀设置推杆,各活动机构运动顺畅。塑件网孔区域推杆最小设计为φ1 mm,数量多,排布密集;为防止推杆在推出过程中断裂,设计了后部加强二次推板,并缩短推杆长度及推出行程;推板两对角下部安装了行程限位开关,确保精确复位。

3 模具工作过程

落水槽立体旋转叠层双色注射模工作过程中,模具在二次注射装置上[4],主、副炮筒喷嘴为一个注射周期内注射成型,如图11所示,其注射工艺过程:合模→注射第一色熔融塑料→保压→开模(滑块不后退)→动模旋转180°→注射第二色熔融塑料→保压→冷却→开模(滑块抽芯)→动模旋转180°→推出双色塑件→取件→推板机构复位和液压缸滑块复位→合模,进行下一个注射循环。

图11 模具开模状态简图

4 结束语

对于汽车大型双色落水槽,其立体旋转叠层双色注射模整体尺寸小、结构简单,注塑机压力要求低,模具结构设计和注射工艺科学合理。相对传统的包胶双色成型工艺,该设计方案提高了生产效率和成型良品率,落水槽外形尺寸和质量性能满足客户要求,测试排水效果理想。