航空发动机数字电子控制器通道恢复技术研究

2024-01-04高天阳一

乔 坤, 刘 冬, 高天阳一

(中国航发控制系统研究所, 江苏 无锡 214063)

0 引言

数字电子控制器(以下简称电子控制器)是航空发动机数字电子控制系统的核心部分,实现控制参数采集、控制律运算、输出控制信号驱动执行机构等功能。为保证电子控制器任务可靠性,多通道设计方法广泛应用[1-2]。多通道设计通过硬件冗余技术保证了任务可靠性,但协调工作的基础前提是各个通道同步工作。正常情况下,电子控制器各通道同时上电,各通道软件同步运行,运算结果一致。

为避免通道间存在耦合、互相影响,电子控制器各通道间电气独立[3-4]。飞机为电子控制器各通道提供独立供电电源,电子控制器内部各通道电源处理模块相互独立。发动机正常运行时,电子控制器单个通道存在掉电后再次上电的可能。掉电通道再次完成上电初始化后,运算结果与正常通道运算结果不一致,多通道协调一致运行受到影响。

电子控制器工作电磁环境复杂,受单粒子、空间辐射、电磁干扰等影响,发动机正常运行时电子控制器内部某些部件或器件受影响后产生瞬态故障,此类故障属于“软故障”[5-6],通过通道复位,“软故障”能够消除,故障器件恢复正常。发生复位通道完成初始化后工作能力恢复正常,复位前的数据全部被抹掉,导致其控制律运算结果与正常通道产生差异,多通道运行不协调。

针对供电异常、通道异常复位导致通道间失步、运行不协调的情况,有必要研究通道恢复技术,实现通道间计算结果一致,减少复位、供电异常对多通道同步工作的影响,保证电子控制器多通道可靠协调工作。

1 电子控制器架构介绍

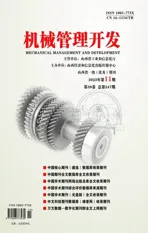

本文基于某型非加力涡扇发动机电子控制器开展通道恢复技术研究,电子控制器采用双通道架构,如图1 所示。

图1 数字电子控制器架构

A、B 通道均具有独立的电源处理模块,飞机为各通道提供独立的电源。

A、B 通道具有独立的信号处理模块,分别采集控制用传感器/信号器不同余度。A、B 通道具有独立的驱动输出模块,用于驱动液压机械装置电液伺服阀/电磁阀。

A、B 通道具有独立的控制计算模块,通道间采用ARINC659 总线通讯。A、B 通道完成信号采集后,通过ARINC659 总线共享采集结果并进行信号表决。A、B 通道根据采集结果,执行相同的控制律运算。正常情况下,双通道控制律运算结果一致。当出现通道复位、供电异常情况,双通道运行失步,发生复位、重新上电通道与正常通道控制律运算结果不一致,这是本文要解决的核心问题。

2 通道恢复方法

通道恢复目标是对再次上电或发生复位通道进行状态恢复操作,使其恢复到正常的工作状态,与正常通道控制律运算结果一致,重新加入正常工作队列,提高数控系统的可靠性。

电子控制器各通道均执行发动机控制律运算任务,其运算结果与当前和过去控制系统工作状态紧密相关。对于发生复位或再次上电通道,整个通道的软件状态从初始化状态重新运行,复位或掉电前的数据全部被抹掉,进而导致控制律运算结果与正常通道存在差异。因此,通道恢复就是对关键的控制状态数据进行恢复,即对受控制系统过去工作状态有影响的控制状态数据进行恢复。

通道恢复的方法有前向恢复和后向恢复两种[7],前向恢复是将正常通道的控制状态数据通过通道间通信总线传输到进行状态恢复的通道,进行状态恢复的通道采用正常通道数据进行状态恢复。后向恢复是在通道正常运行的过程中,每个控制周期将关键控制状态数据写入非易失存储器中,当通道完成初始化后重新运行时,根据最后一次保存的数据进行状态恢复。

由于后向恢复只能在通道发生异常和重新初始化时间很短的情况达到较好的恢复效果,而前向恢复具有对重启初始化时间没有严格要求的特点[8],本文采用的方式是前向恢复。

3 通道恢复流程

为实现通道恢复,针对状态恢复通道和正常通道,分别设计相应的恢复流程[9-10]。

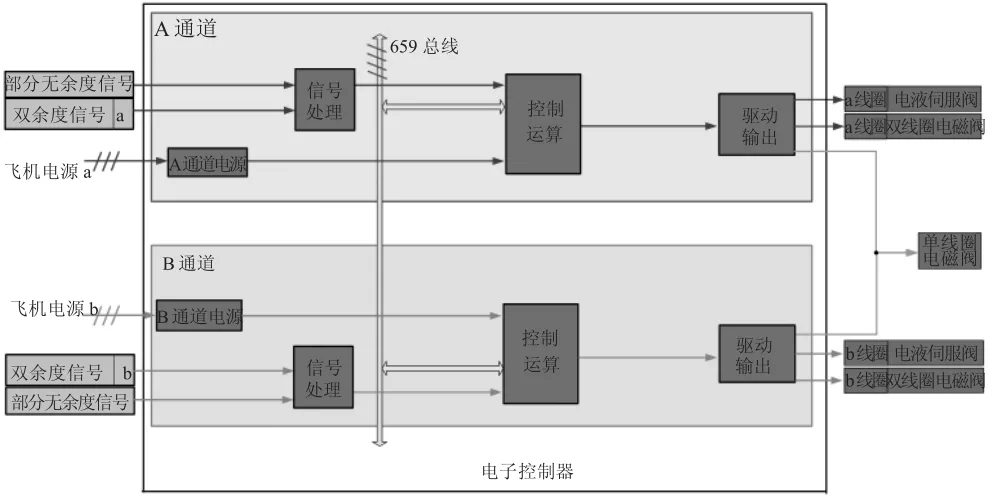

对于进行状态恢复的通道,按如下步骤执行,流程见图2。

支持职业教育学校开设农业信息化培训班,分批对农业合作社负责人、种养殖大户等进行培训,掌握电子商务、物联网等先进信息技术,培养造就一批有文化、懂技术、会经营的新型农民。同时,通过举办培训班、网络新媒体等,广泛宣传“互联网+产业扶贫”,激活群众触网的主动性和网创欲求,营造浓厚的工作氛围。

图2 状态恢复通道执行流程

Step1:完成初始化后,当检测到另外一个通道处于正常运行状态,主动进入恢复流程。

Step2:通过通道间通讯读取正常通道关键控制状态数据。

Step3:状态恢复次数小于5 时,执行一次状态恢复,恢复软件的工作状态,采用正常通道关键控制状态数据覆盖自身通道相应数据,恢复次数加1;恢复次数大于等于5,退出状态恢复流程。

Step4:执行状态恢复后,判断本通道控制律运算结果与正常通道数据计算结果是否一致,若一致通过通道间通讯发出上线申请;若不一致则转Step2。

Step5:发出上线申请后,若通过通道间通讯收到正常通道允许上线信号,本通道恢复成功,重新上线加入正常工作队列,同步次数清零;若未收到正常通道允许上线信号,则转Step2。

对于正常通道,按如下步骤执行,流程见图3。

图3 正常通道执行流程

Step1:每个控制周期通过通道间通讯将关键控制状态数据发送至对方通道。

3.1 状态恢复数据识别

状态恢复数据识别是否正确完全决定了状态恢复能否成功,本文对受过去工作状态影响的控制状态数据进行识别、筛选。

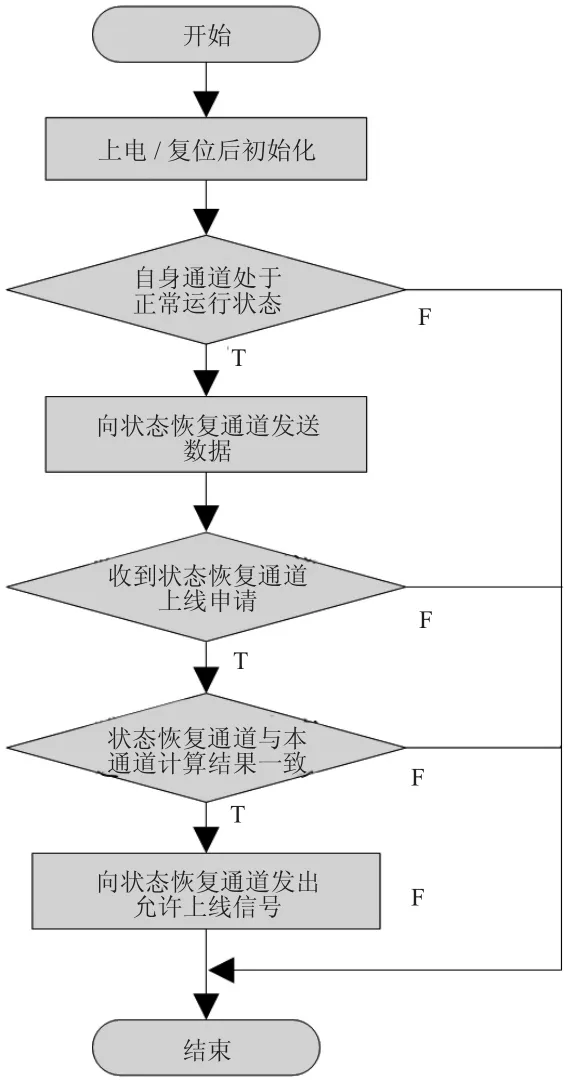

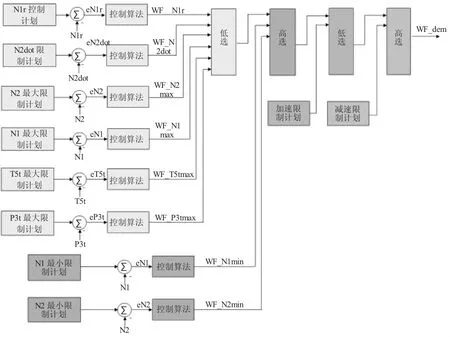

本文研究对象为某型非加力涡扇发动机,电子控制器按照发动机调节计划、发动机反馈参数,根据主燃油大闭环控制律计算出发动机所需的主燃油流量。电子控制器根据伺服(主燃油流量、压气机导叶角度)给定与反馈的偏差、伺服控制律,计算、输出相应的电流信号到主燃油、压气机导叶执行装置,形成伺服闭环控制。数控系统控制律结构框图见图4。

图4 数控系统控制律结构

主燃油大闭环控制律框图见图5,主燃油大闭环控制律状态恢复参数见表1。主燃油流量控制计划采用风扇换算转速N1r 闭环控制,同时执行高压转子转速变化率N2dot 限制计划、高压转子转速N2 最大限制计划、风扇转子转速N1 最大限制计划、涡轮后燃气温度T5t 限制计划、高压压气机后压力P3t 限制计划。在发动机推力瞬变控制中受加速燃油流量限制计划和减速燃油流量限制计划限制。

表1 主燃油大闭环控制律状态恢复参数

图5 主燃油大闭环控制律

主燃油加速限制、减速限制计划采用开环计算方法,与过去工作状态无关。主燃油N1r 控制、各限制回路控制采用PI 控制算法,积分环节计算和过去工作状态相关,状态恢复时N1r 控制、各限制回路积分值需执行同步。

数控系统有主燃油流量和压气机导叶角度两个伺服控制回路。主燃油流量、压气机导叶角度伺服控制各有主控、备份两个闭环控制回路。正常情况下使用主控回路进行控制,当主控回路出现故障时,由备份回路进行控制。

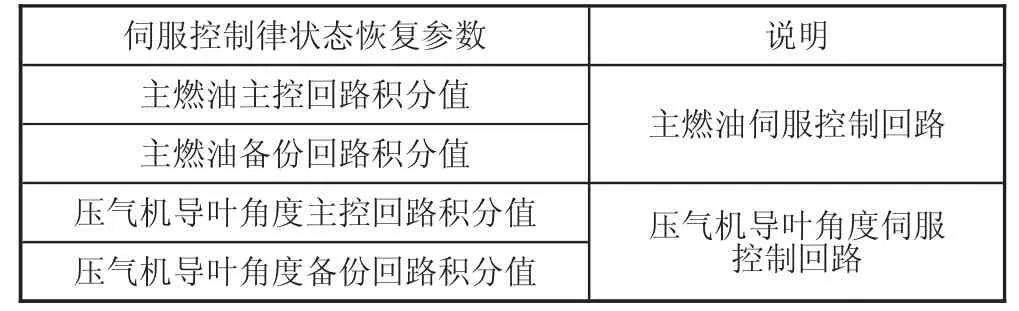

主燃油流量、压气机整导叶角度主控和备份伺服回路均采用位置式PID 算法,积分环节计算和过去工作状态相关,状态恢复时各伺服控制回路积分需执行同步。伺服控制律状态恢复参数见表2。

表2 伺服控制律状态恢复参数

4 试验验证

为了验证本文设计的通道恢复流程是否合理、恢复要素是否完整,在数控系统半物理模拟试验环境开展试验验证。试验环境由电子控制器、航电模拟器、测控仿真设备、故障注入软件等组成。通过故障注入软件可实现电子控制器各通道断电、上电、复位[11-12]。

4.1 下电重新上电后通道恢复验证

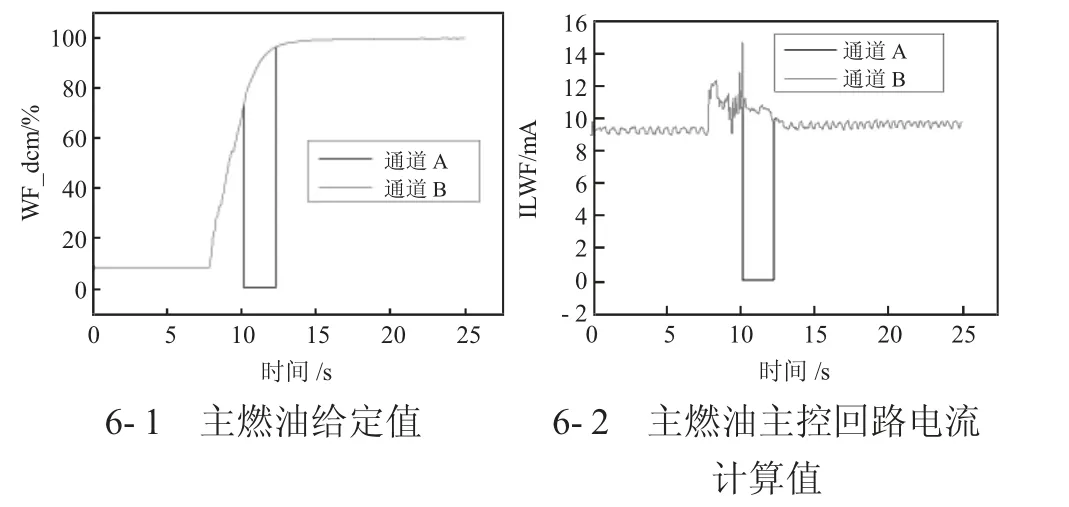

在发动机加速过程中断开、接通A 通道供电电源,模拟A 通道电源异常,半物理模拟试验曲线如图6 所示。

图6 A 通道断电后恢复上线半物理模拟试验曲线

加速过程中第10.2 s 断开A 通道电源,第12.2 s接通A 通道电源。A 通道上电初始化后执行通道状态恢复,各控制回路燃油计算值、各伺服回路电流计算值与B 通道值一致,重新恢复上线,控制过程正常。两个通道主燃油给定值(WF_dem)、主燃油主控回路电流计算值(ILWF)对比如图6 所示。

4.2 复位后通道恢复验证

在发动机减速过程中复位B 通道,模拟B 通道发生“软故障”,半物理模拟试验曲线如图7 所示。

图7 B 通道复位后恢复上线半物理模拟试验曲线

减速过程中第8.5 s 复位B 通道,第9.1 s 停止复位B 通道。B 通道复位初始化后执行通道状态恢复,各控制回路燃油计算值、各伺服回路电流计算值与A通道值一致,重新恢复上线,控制过程正常。两个通道主燃油给定值(WF_dem)、主燃油主控回路电流计算值(ILWF)对比如图7 所示。

5 结语

为提高数控系统可靠性,本文开展了航空发动机数字电子控制器通道恢复方法研究。针对某型号非加力涡扇发动机数字电子控制器,完成了通道恢复流程设计和恢复要素识别;通过半物理模拟试验,证明了通道恢复方法的有效性。试验结果表明本文所提出的通道恢复方法合理,具有较好的工程实用价值,发生复位、供电异常后恢复上电的通道能够恢复上线,从而提高了数控系统可靠性。