智能化钻孔凿岩设备研发与应用

2024-01-04李鹏

李 鹏

(山西焦煤化工有限责任公司, 山西 孝义 032300)

0 引言

掘进机是一种广泛应用在煤矿井下巷道掘进中的机械,广泛应用在井下岩性较软的巷道中,但其对于井下硬质岩巷的掘进效率低、磨损大、经济性差,极大地影响了煤矿井下巷道掘进的效率和安全性。当采用钻爆法在井下巷道掘进时,由于钻车的智能化程度不足,因此整体运行的可靠性差,无法进行联动运行控制,同样无法满足井下高效、安全掘进的作业需求[1]。

结合现有煤矿井下巷道掘进需求及目前掘进机、钻装机所存在的问题,项目组对一种新的智能化的钻孔凿岩设备进行了研究,其采用了全新的模块化结构设计方式,将钻孔、挖掘、锚护等功能集于一体,通过智能化联合运行控制和高精度定位系统,实现了智能化综掘控制,减少了井下巷道掘进面作业人员数量,提高了井下巷道掘进的效率。根据实际应用表明,新的智能化钻孔凿岩设备能够将掘进面作业人员数量降低36.7%,将掘进效率提升40%,对提升井下巷道掘进效率和经济性具有十分重要的意义。

1 智能钻孔凿岩设备总体设计

钻孔凿岩设备主要是满足在井下不同地质情况下的快速钻孔凿岩需求,根据煤矿井下的地质情况分析,在掘进时所遇见的最硬岩石的普氏硬度约为10,井下巷道掘进时的最大倾角不超过15°,掘进时的巷道最大截面不超过35 m2。同时该设备需要具备较高的智能化程度,能够实现多工序并行作业,有效减少人工作业强度,提高井下巷道的掘进效率。

为了满足在井下复杂环境中的钻掘需求,新的智能钻孔凿岩设备采用了模块化的结构设计模式[2],主要包括行走模块、锚护模块、钻臂操作台、液压系统等。其整体结构如图1 所示。

图1 智能钻进凿岩设备示意图

2 智能钻机关键钻进技术

为了满足井下智能化快速掘进控制的需求,该智能钻机集成了Top-Down 数据融合技术、扒斗负载敏感变量技术、智能定位控制系统等,实现了掘进机在井下作业时的高度自动化,各个模块技术如下:

1)模块化设计及ToP-Down 融合设计[3],将井下钻孔、出渣、井下支护等功能按模块化进行设计,然后整合到一起并进行集成控制,有效提升了该钻装锚掘设备的巷道掘进效率和智能化。为了满足集成化运行控制的需求,该钻装锚掘设备采用了4 臂控制结构,通过高精度定位系统进行快速定位,并利用2 个机械臂进行爆破孔施工,其余2 个机械臂进行锚索钻孔施工及巷道支护。在钻进过程中的碎石,则可以通过钻装锚掘设备的铲板和扒渣装置进行装载和转运,从而实现了井下巷道掘进时多工序的并行作业。

2)负载敏感变量技术。该技术主要是控制扒斗在运行过程中的压力峰值,减少在工作时因载荷突变而导致的压力冲击现象[4]。为了提高负载敏感变量控制的精确性,在液压系统中设置了多路连接阀,钻装锚掘设备不同功能运行时通过独立的控制阀进行控制,虽然在一定程度上加大了系统的整体结构,但能够极大地提升系统的应用可靠性。

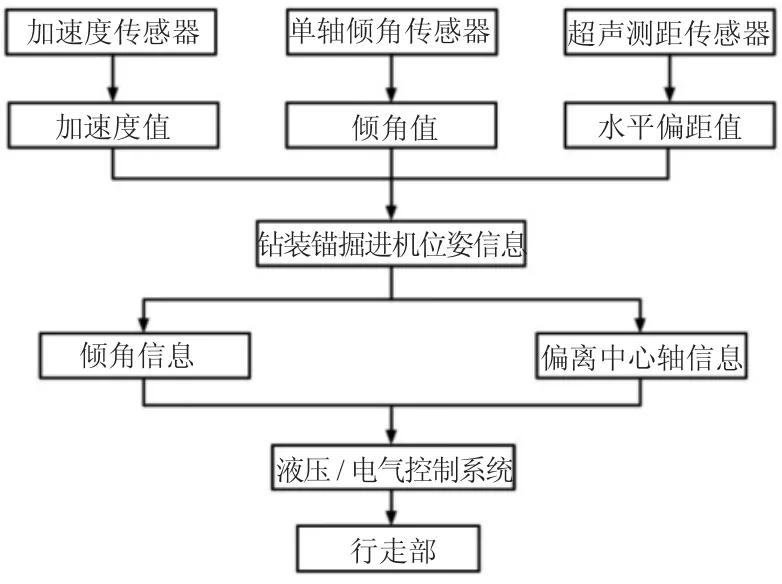

3)钻装锚掘设备快速定位。钻装锚掘设备在井下正常工作的核心是能够实现在井下的快速、精确定位,因此开发了一种新的钻装锚掘设备快速定位系统[5],通过超声波测距传感器及单轴倾角传感器和加速度传感器来实现对设备运行状态的实时监测及分析,完成设备运行位置和姿态的快速调整,确保设备运行时的定位精度在±10 mm 以内。该定位系统结构如图2 所示。

图2 钻装锚掘设备定位系统示意图

4)钻臂智能快速定位。结合钻装锚掘设备在井下的实际应用需求,提出了一种新的钻臂智能快速定位系统,主要包括检测模块、液压模块及上位机系统。检测模块包括多种传感器和惯性导航系统[6],能够实现钻装锚掘设备在井下不同环境中的快速定位需求。根据实际应用表明,该定位系统在井下能够实现对钻装锚掘设备±4 mm 的高精度定位,满足井下联动掘进控制的需求。

3 钻装锚掘设备优化

在实际使用过程中,设备存在着以下问题,因此在应用时针对性地进行了优化,提高了设备在运行时的可靠性和稳定性,具体包括以下几个部分:

1)第一输送机和第二输送机之间的垂直距离仅400 mm,当抬机头铲板时,会导致两个输送机之间出现压机情况。同时第二输送机和第一输送机在重合位置的重合距离仅100 mm,导致容易漏矸石。因此将第一输送机机尾处的高度抬高500 mm,并将第二输送机的长度增加400 mm,增加两个输送机之间的重合度。改进后的结构如图3 所示。

图3 输送机配合位置优化示意图(单位:mm)

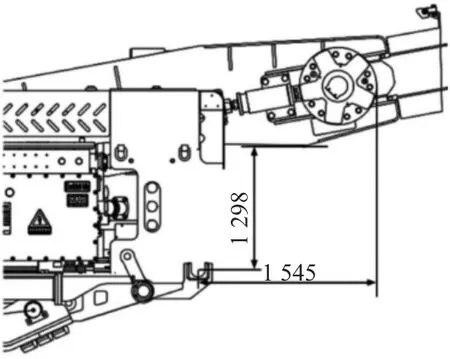

2)钻机改进。为了提高设备在运行时的稳定性,在机械臂的端板中心处加一个支撑结构,提高在钻进过程中的结构强度,炮孔凿岩机孔口位置设计成简易开口结构[7],在进行打锚杆时可采用短打长套的方式,尽量减少在施工过程中拆装钻杆的工时。根据井下的实际应用情况,可利用1 500 mm 的钻杆短打,同时利用2 600 mm 的钻杆进行长套,最后将钻机的钻推进距离由目前的1 000 mm 提高到1 700 mm。改进后的钻机结构如图4 所示。

图4 钻机优化结构示意图

4 应用情况分析

目前该钻装锚掘设备已经在井下巷道掘进中得到了应用,根据近10 个月的应用情况分析,其突出效果汇总如下:

1)人员方面:采用新的掘进设备后,一个班同时作业人员数量由最初的49 人降低到了目前的31 人,人员数量减少了36.7%,显著降低了人员成本,提高了井下作业面的作业安全性。

2)效率方面:采用新的掘进设备后,巷道掘进速度由最初的3 m/d 提升到了目前的4.2 m/d,掘进效率提升了40%。

3)其他方面:优化后能够减少井下巷道占用空间,提高了井下物料转运效率和安全性,同时节约了多条供电线路和悬挂链,降低了巷道掘进成本。

5 结论

为了解决井下巷道掘进效率低、安全性差的不足,提出了一种新的井下巷道掘进设备,对该设备的整体结构、关键制造技术及应用情况进行了分析,根据实际应用表明:

1)该设备采用了模块化设计,通过组合控制的方式实现了井下巷道掘进的多工序联动作业,有效地提升了井下巷道掘进效率。

2)新的设备定位系统能够将设备运行定位精度控制在±10 mm 以内,钻臂控制精度控制在±4 mm以内,满足井下高精度控制需求。

3)新装备能将掘进面作业人员数量降低36.7%,将掘进效率提升40%,极大地提升了井下巷道掘进效率和安全性。