大跨度切眼破碎顶板加固技术研究

2024-01-04孟小强

孟小强

(汾西矿业集团柳湾煤矿, 山西 孝义 032300)

0 引言

随着矿井先进、大功率采掘设备的推广应用,采掘作业面推进速度不断增大,回采巷道及切眼断面尺寸明显增大,由于切眼是煤炭开采设备安装位置,切眼宽度不断增加[1-2]。大跨度切眼虽然可满足采面设备安装、通风等需要,但是大跨度切眼也面临围岩变形量大、支护困难以及矿压显现明显等问题[3-4]。特别是大跨度切眼顶板破碎时,若采取的支护措施不合理,容易导致围岩大变形或者顶板大面积冒落问题。破碎顶板大跨度切眼围岩控制的关键在于维护破碎顶板稳定,注浆可提高顶板自身承载能力、改善顶板岩体整体稳定性,是顶板控制中常用的技术措施[5]。众多的学者及工程技术人员也从破碎岩体注浆加固机理、注浆浆液配比、注浆材料选择以及注浆工艺等方面展开广泛研究,并取得较为显著的应用成果[6-7]。文章就在前人研究成果基础上,针对山西某矿3503切眼陷落柱影响区顶板破碎问题,提出以注浆为核心的围岩支护技术手段,通过破碎顶板超前加固实现了大跨度切眼围岩变形有效控制。

1 3503 工作面概况

山西某矿设计产能为120 万t/a,现阶段生产主要集中在5 号煤层,煤层厚度在5.3~6.9 m、倾角3°~6°,埋深均值为260 m。3503 采煤工作面切眼与X12陷落柱间留设有15 m 保护煤柱,采面设计走向推进长度890 m、切眼斜长240 m。3503 采煤工作面主要的开采设备包括 MG750/1980-WD 采煤机、ZY13000/30/65D 液压支架、SGZ1000/2×1200 型刮板输送机,采面设计的切眼跨度为9.5 m、巷高为4.0 m。3503 采煤工作面回采巷道在掘进期间揭露的顶板较为破碎,巷道通过长锚索、金属网、W 钢带及锚杆方式进行支护,局部区域通过顶板注浆方式进行控制。

为给3503 大跨度切眼围岩支护开展提供指导,在切眼开口位置向顶板施工窥视钻孔,具体钻孔窥视结果如图1 所示。从图1 中看出,切眼顶板上岩体承载能力较低、裂隙发育且部分位置存在空洞。由于切眼跨度大且切顶顶板岩层破碎、裂隙发育,导致切眼在掘进以及后续支护过程中面临支护体系失效、围岩变形量大等问题。为此,提出通过注浆方式对大跨度切眼顶板进行加固。

2 注浆加固技术应用

由于3503 切眼高度为4.0 m、跨度为9.5 m,且切眼顶板破碎、承载能力差。为此,提出采用超前注浆方式提高切眼顶板强度。顶板通过全锚索方式支护并适当增大锚固长度,通过悬吊作用将浅部加固后的岩体与深部稳定岩体形成整体;同时强化巷帮支护,避免巷帮在矿压作用下出现大变形问题。针对切眼跨度大问题,采用分段开挖、分段支护方式,先掘进宽度5.4 m、高度4.0 m 的巷道,待与两侧回采巷道贯通后,刷扩巷帮,使得切眼跨度达到9.5 m。

2.1 注浆加固设计

通过对破碎顶板注浆,浆液在顶板裂隙中扩展、胶结,可提高破碎顶板整体强度及承载能力,从而为顶板变形控制创造良好条件。考虑到3503 切眼跨度大、顶板破碎,顶板注浆选用水泥- 水玻璃双液浆,其中水泥为普通硅酸盐水泥,强度为C42.5,浆液中水灰质量比为0.9∶1,其中水泥、水玻璃配比为0.2∶1。顶板注浆压力控制在0.2~0.5 MPa,注浆孔孔径为32 mm。在切眼一次掘进及巷帮刷扩期间均布置注浆孔,以加固顶板破碎岩体。

2.1.1 切眼一次掘进期间注浆孔布置

在切眼一次掘进期间通过长短钻孔相结合方式进行注浆,在掘进迎头按照“三三”方式布置注浆钻孔,其中中间注浆孔深度为4.0 m、角度30°,两侧注浆孔深度均为6 m、角度60°;注浆钻孔间距、排距分别为2.0 m、3.0 m。切眼一次掘进期间注浆孔布置示意图,如图2 所示。

图2 切眼一次掘进期间注浆孔布置示意图(单位:mm)

2.1.2 巷帮刷扩侧注浆钻孔布置

切眼巷帮刷扩期间,在顶板靠近刷扩帮位置布置长短注浆孔,其中长注浆孔深度为8 m、角度为60°,短注浆孔深度为4 m、角度为30°。注浆孔布置间距均为2.0 m。具体注浆孔布置如图3 所示。

图3 巷帮刷扩侧注浆钻孔布置示意图(单位:mm)

2.2 切眼围岩支护设计

2.2.1 切眼一次掘进期间围岩支护设计

针对3503 切眼顶板松软、破碎以及切眼跨度大问题,提出顶板采用全断面锚索方式进行支护。在切眼一次掘进时,顶板按照“六六”布置方式,顶板支护采用的锚索规格为Φ21.8 mm×10 300 mm 的钢绞线,布置间排距为1 000 mm、800 mm,使用2 支CKb2340、2 支Z2360 树脂锚固剂锚固;锚索配套使用拱形托盘(规格250 mm×250 mm),每排锚索采用1 根长度5 300 mm 的W 钢带连接,钢带上按照1 000 mm 间距布置有6 个孔。锚索施工完成后预先施加200 kN 以上预紧力。

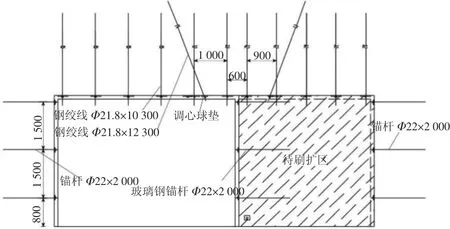

非刷扩帮采用规格Φ22 mm×2 000 mm 螺纹钢锚杆支护、刷扩帮采用Φ22 mm×2 000 mm 玻璃钢锚杆支护,布置间排距为1 500 mm、800 mm,锚杆按照“三三”布置方式,采用1 支CKb2340、1 支Z2360 树脂锚固剂锚固,巷帮(包括非刷扩帮及刷扩帮)锚杆布置间排距均为1 500 mm、800 mm。

2.2.2 巷帮刷扩侧围岩支护设计

在3503 切眼巷帮刷扩侧顶板采用Φ21.8 mm×10 300 mm 的钢绞线支护,按照“五五”布置方式,顶板锚索布置间排距为900 mm、800 mm,锚索采用5 孔W 钢带连接,锚固方式、托盘及施加的预紧力与切眼一次掘进期间一致。由于刷扩侧切眼断面大,为此在切眼顶板中部位置施工桁架锚索,组成包括Φ21.8mm×12 300 mm 钢绞线、合槽钢,锚索均有70°外插角,布置间排距为2 000 mm、800 mm;桁架锚索与普通锚索交替布置。具体大跨度切眼支护设计如图4 所示。

图4 切眼围岩支护断面(单位:mm)

3 围岩支护效果分析

在3503 大跨度切眼采用分次掘进方式掘进,在切眼一次掘进期间迎头布置的注浆钻孔、刷扩前在巷道顶板向刷扩段顶板布置注浆钻孔。3503 大跨度切眼注浆、掘进及支护等工作共计耗时105 d,其中施工365 个注浆钻孔,累积注入水泥约210 t、水玻璃约41.9 t。

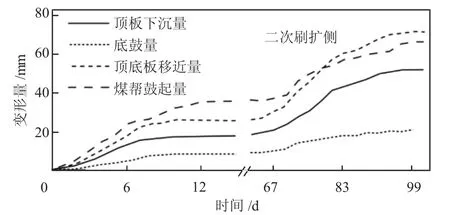

在切眼一次掘进期间及刷扩期间均布置测点监测围岩变形量,具体监测结果如图5 所示。从图5 中看出,切眼一次掘进侧支护完成15 d 后围岩变形即趋于稳定,其中顶底板、巷帮最大变形量分别为28 mm、36 mm;切眼二次刷扩侧由于受掘进、跨度大等因素影响,刷扩完成后围岩变形量有所增加,支护后约16 d围岩变形趋于稳定,其中顶底板、巷帮最大变形量分别为75 mm、63 mm,切眼围岩变形量整体较小。切眼围岩变形监测表明,大跨度切眼破碎顶板采用分次掘进、顶板注浆及顶板全面锚索支护方式可有效控制围岩变形,为切眼内采煤设备安装创造良好条件。

图5 围岩变形监测曲线

4 结语

3503 切眼顶板为破碎软岩且切眼跨度大,导致切眼围岩变形控制难度高,容易出现顶板冒落或者顶板大变形等问题。结合3503 切眼现场情况,提出采用水泥- 水玻璃浆对破碎顶板进行加固,提高破碎顶板承载能力及整体稳定性,顶板采用全断面锚索支护减少变形量。

3503 切眼采用一次掘进、二次刷扩方式减少掘进难度及围岩变形量。在切眼一次掘进期间迎头布置注浆钻孔,在巷帮刷扩前对刷扩段顶板进行注浆。现场应用后,3503 切眼破碎顶板稳定、强度等均得以显著提升,监测得到切眼顶底板、巷帮最大变形量分别为75 mm、63 mm,实现了大跨度切眼破碎顶板围岩变形有效控制。