基于ZigBee 无线通信的综采面刮板链张力监测研究

2024-01-04杨海虹

杨海虹

(汾西矿业集团设备修造厂, 山西 介休 032000)

0 引言

刮板输送机是煤炭开采时的关键设备之一,刮板链是刮板输送机主要组成单元,受到刮板输送机铺设距离长、负载大以及使用环境恶劣等因素影响,刮板链容易出现各类事故,轻则影响刮板输送机运输效率,重则引发安全事故[1]。刮板链常见故障类型包括有卡链、断链等,当刮板链出现故障时张紧力会出现显著变化,因此通过监测刮板链张紧力可对刮板链是否处于正常状态进行判定,以便达到提升刮板输送机工作效率的目的;同时刮板链张力过大会加剧设备运行阻力,从而增加刮板输送机运行能耗,因此对刮板链张力进行实时监测,可为技术人员判定刮板输送机是否出现故障提供参考,并对提升设备运行稳定性及寿命等起到一定的促进作用[2-3]。文中就在分析刮板输送机结构基础上,提出一种基于ZigBee 的刮板链张力监测系统,该系统通过在刮板链上布置应变片实现张力监测、通过ZigBee 通信网络实现信号传输,达到刮板链张力实时监测目的。

1 刮板输送机结构

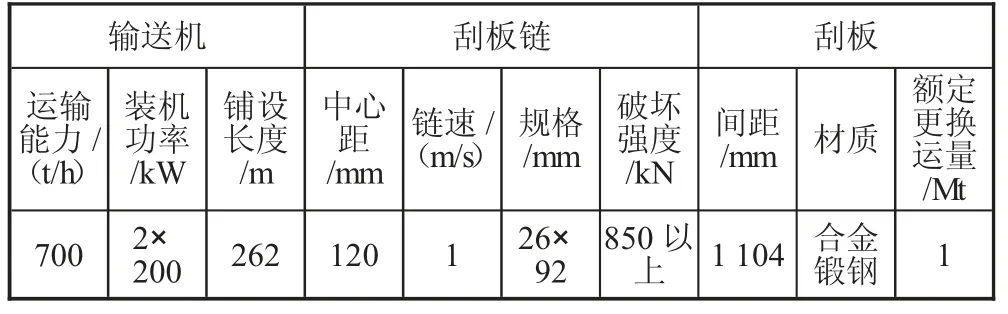

山西某矿设计产能为280 万t/a,回采煤层包括有3 号、5 号、6 号、9 号及13 号等,煤层赋存条件较好、开采范围内地质构造不发育。3306 综采工作面回采3 号煤层,煤层厚度均值为3.2 m、倾角为3°~10°,顶底板岩性以泥岩、粉砂岩及碳质泥岩等为主。3306综采工作面设计推进长度为1 880 m、采面斜长260 m,铺设的刮板输送机长度为262 m,型号为SGZ764-400型,具体技术参数如表1 所示。

表1 刮板机技术参数

SGZ764-400 刮板输送机具备有运输量大、适应性强以及应用范围广等优势,主要结构有机头、机尾、刮板链、刮板、中板以及其他附属设备等。刮板输送机驱动装置同归带动链轮驱动刮板链、刮板循环移动,从而实现刮板链上原煤运输。受到煤炭开采地质条件复杂、采煤机割煤以及煤层赋存条件等多因素影响,刮板输送机负载、使用环境等处于动态变化状态,导致不同状态下刮板链张力有所差异。当刮板链张力过大时容易增大刮板链与链轮、中部槽间磨损程度同时容易诱发断链故障,增大设备运行能耗;当刮板链张力偏小时,则导致链条过松,容易造成刮板输送机启动或者停机期间出现链轮振动、冲击或者链条脱轮问题,严重时导致断链、卡链等事故。3306 综采工作面在生产过程中曾多次出现卡链引起驱动装置温度过高问题,导致生产中断。为此,文章构建刮板链张力监测系统,通过张紧力监测提高刮板输送机运行可靠性。

2 刮板链张力监测系统

2.1 系统整体架构

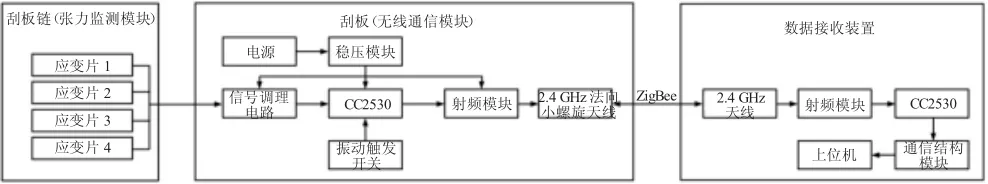

具体构建的刮板链张力监测系统架构如图1 所示,主要结构组成单元包括有张力监测模块、无线通信模块以及数据接收装置等,具体架构如图1 所示。刮板链张力监测主要依靠应变片实现,张力值依靠ZigBee 网络传输,张力值监测结果通过上位机进行处理、分析以及显示。实现刮板链张力值精准测定以及结构高精度、高效传输是实现张力监测的关键所在,为此文中就重点对张力监测装置以及ZigBee 通信网络构建等进行分析。

图1 刮板链张力监测系统架构

2.2 张力监测

刮板输送机运行期间刮板链不断移动,采用的张力监测装置应随着刮板链不断前移,因此提出应变片测定刮板链张力,同时通过内置天线将应变片监测值传输,从而实现刮板链张力监测。为确保张力监测可靠性并为应变片、天线安装创造条件,需要改造刮板链链条结构。在刮板链横联圆柱上开平槽以便为应变片安装创造良好条件,同时在应变片表面涂抹防护胶,达到保护应变片目的;在中板空腔内布置无线信号发射装置,并通过上下保护罩保护,为无线信号发射装置提供保护,降低粉尘、矿井水等影响。

张力采用2 个应变片监测并与集成电路连接,将应变片应变量转换成张力值,同时监测结果通过无线通信装置传输。具体与应变片连接的集成电路结构组成如图2 所示,主要结构模块包括有应变片模块、方法模快以及滤波模块,在应变片模块中端头1、端头3用以监测结果传输,端头4 与供电电源连接,端头2与CC2530 端头连接实现信号传输。

图2 集成电路结构示意图

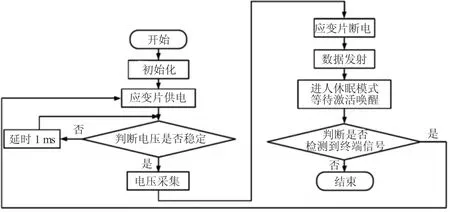

集成电路数据采集流程如图3 所示,集成电路可获取应变片值并进行数据传输,同时对集成电路进行供电、休眠等模式控制,降低能耗,实现长时间低功能耗运行。

图3 集成电路运行流程图

2.3 无线通信

无线通信主要依靠CC2530 处理器、无线天线实现信传输。采用的CC2530 处理器与ZigBee 芯片具有较好的兼容性,同时通信接口丰富,具体技术参数如表2 所示。张力监测结果通过天线传输给上位机,由于安装空间狭小,为提升通信质量,采用螺旋状金属网作为天线两臂,在减少占用空间集成上增加天线长度,具体安装长度可达到30 cm 以上。采用的天线最大辐射方向增益为4.171 dB,通信效果较好、效率高。

表2 技术参数

在构建无线通信网络时首先对ZigBee 协议进行初始化处理,向协调器发出入网申请,成功后则分配对应的IP,将采集得到的刮板链张力支数据打包发送。

3 现场验证分析

为验证上文构建的基于ZigBee 网络的刮板链张力监测系统应用效果以及测量精度,将刮板链张力监测系统应用到3306 采面SGZ764-400 刮板输送机刮板链上。对构建的ZigBee 网络通信质量进行分析,发现网络通信信号强、通信质量佳、延时时间短,上位机可精准获取刮板链张力监测值。对张力监测系统获取得到的刮板链张力值与现场人工实测值进行比对,具体结果如表3 所示,从监测结果看出,系统获取得到监测值与现场实测值接近,多次测量误差均在5%以内,表明文中构建的监测系统可实现刮板链张力值高效监测。

表3 张力监测对比结果

4 结语

依据刮板输送机运行工况以及现场环境,提出基于ZigBee 网络构建刮板链张力监测系统,充分发挥ZigBee 网络通信低能耗、效率高的优点。将应变片、张力监测模块内置在刮板链上,随着刮板链移动实现张力值实时监测,同时通过保护装置避免煤块、矸石等对应力监测装置影响。

对张力监测、ZigBee 通信装置结构及运行流程等进行详细分析,并在3306 采面SGZ764-400 刮板输送机进行现场工业试验。结果表明,张力监测装置获取得到的刮板链张力值与现场实测值误差在5%以内,监测结果较为精准;同时ZigBee 网络覆盖范围广、延时时间短以及通信质量高,可满足采面复杂恶劣环境需要。