刮板输送机断链检测及保护系统研究

2024-01-04秦维阳

秦维阳

(山西汾西矿业集团水峪煤业有限责任公司, 山西 孝义 032300)

0 引言

刮板输送机是采掘作业面主要运输设备并为采煤机往返移动提供便利,刮板输送机运行稳定性、可靠性会直接影响井下生产[1]。刮板链通过移动起到牵引作用,刮板链张紧力与刮板输送机运行时间、铺设长度以及负载等密切相关,当刮板输送机负载突然增加或者存在卡链、断链等故障时,刮板输送机张紧力会出现明显变化[2-3]。刮板输送机链条张紧力过大或者过小均会影响运行。根据相关研究成果表明,刮板链故障占刮板输送机故障总数的40%以上,刮板链故障主要是由于安装工艺或材质质量不满足相关标准、负载过大、操作不规范、使用环境存在腐蚀性液体、异常冲击等[4]。众多的学者对刮板输送机驱动、中部槽、链轮以及刮板链等展开研究,并取得较为显著应用成果[5-7]。文中就在以往研究成果基础上,以51102 综采工作面使用的SGZ1000/2100 刮板输送机为研究对象,提出一种刮板输送机链条保护系统,以期增加刮板输送机运输可靠性并提升采面综采设备运行效率。

1 工程概况

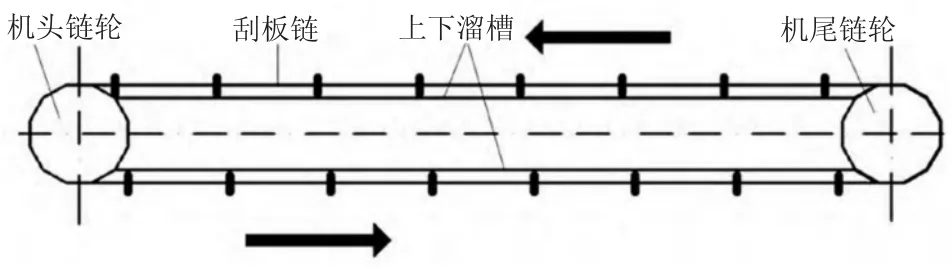

山西某矿51102 综采工作面设计推进长度为1 890 m、采面斜长为260 m,开采的11 号煤层厚度均值3.9 m,倾角2°~12°,采面开采区域内地质构造发育,煤层厚度变化较大,顶底板岩性以粉砂岩、砂质泥岩以及炭质泥岩为主。采面使用的刮板输送机型号为SGZ1000/2100,采用3 台功率均为700 kW 电机驱动,采用变频控制,链速v 在0~1.41 m/s 内可调,设备额定运输能力为2 700 t/h,具体刮板输送机结构如图1 所示。刮板输送机工作时,驱动电机通过减速器带动驱动链轮转动,链轮与刮板链圆环啮合带动刮板链往返移动,实现刮板链上物料运输。

图1 SGZ1000/2100 刮板输送机结构示意图

SGZ1000/2100 刮板输送机受现场地质条件恶劣、负载大等因素影响,刮板链故障发生率较高,其中故障类型以断链为主。为确保刮板输送机可靠运行,需要构建一种刮板链保护系统,对刮板链运行情况进行实时监测,以便及时发现并消除故障,提高刮板链运行稳定性。

2 刮板输送机链条保护系统构建

SGZ1000/2100 刮板输送机在51102 综采工作面现场使用时刮板链存在的主要问题是断链,因此构建的保护系统重点对断链故障进行检测。

2.1 断链故障检测方法

当刮板链出现断链后最为直观的表现为刮板两端出现一定偏移量,同时由于负载出现变化,机头、机尾电机输入电流会出现波动。为提高刮板链断链故障检测精度,文中综合刮板偏移量、机头及机尾电机电流差确定刮板链断链故障。

1)刮板偏移检测方法。当刮板链有断链故障时,刮板与运行方向间角度会出现明显变化。具体刮板偏移检测示意图如图2 所示。可在刮板输送同一位置两侧分别布置传感器对刮板到达该位置时间进行测定,若测定时间差超过设定阈值后,则表明刮板位置出现偏移,刮板链出现断链故障。PLC 采集接近开采信号,并确定同一组接近开关信号时间差Δt,当Δt 连续3次超过Δtmin(Δtmin可通过ΔSmin/v 确定)时,PLC 会自动发出预紧信号;当Δt 连续5 次超过Δtmin时则PLC 发出断链预警信号。

图2 刮板断链检测示意图

2)机头及机尾电流差检测。刮板输送机正常运行时,在变频控制系统作用下机头、机尾驱动电机功率可保持平衡,两个电机间输入电流差较小。当刮板链出现断链故障后,容易出现卡壳情况,此时机头及机尾电机功率出现显著变化,输入电流出现差异。使用传感器对机头及机尾电机电流进行实时检测,即可判断刮板链是否出现断链故障。

3)断链定位。在刮板输送机刮板链上确定布置一个基准刮板,并在一个位置安装定位传感器记录基准刮板、断链的刮板通过该位置时间t1、t2,结合刮板链链速v、时间差(t2-t1),即可判定断链刮板与基准刮板间距离,从而实现断链定位。

2.2 整体方案

具体构建的刮板输送机断链故障检测系统结构如图3 所示,在51102 综采工作面SGZ1000/2100 刮板输送机共布置5 组传感器,每组由2 个传感器构成,机头、机尾分别布置3 组、2 组传感器。采用变频器对刮板输送机3 部驱动电机电流进行实时检测;在机头链轮盖板上布置断链定位传感器。刮板输送机上布置的所有传感器检测数据均传输至控制器进行处理;控制器与触摸屏通信,实现人机交互;控制器处理信息通过井下工业以太网传输至地面监控中心,通过监控大屏即可掌握采面刮板输送机链条状态。

图3 刮板输送机断链故障检测系统结构示意图

控制器是刮板链断链检测系统核心设备之一,其性能会直接影响断链检测系统运行效率、可靠性。结合现场情况,控制器选用S7-1200 系列PLC,控制器与刮板输送机上各传感器间采用RS-485 模块通信,通过井下工业以太网模块与地面监控上位机通信。

断链检测使用的传感器类型分别为定位传感器、接近开关传感器,分别对断链位置以及刮板偏移量进行检测。结合现场需要,选用的定位传感器型号为TB-M18-H1147、接近开关传感器型号为XS1 N30PA349,选用的传感器均为本质安全型设备,可满足采面使用需要。

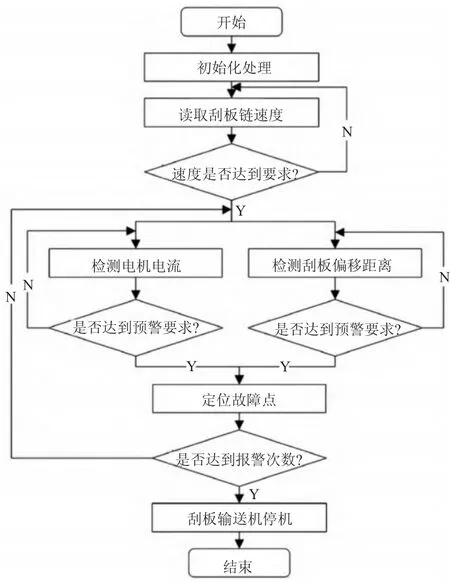

2.3 控制软件

断链检测系统控制软件采用模块化设计,控制程序包括有一个主程序、多个子程序,主程序运行时仅需调用各子程序即可。控制软件子程序包括有初始化程序、电流和速度读取程序、刮板偏移距离检测程序等。具体控制软件主程序运行流程如图4 所示。检测系统供电后,会对各硬件进行初始化处理,随后获取刮板输送机链速;检测驱动电机电流、刮板链偏移量等;若发现刮板链运行存在异常时则定位异常点并显示异常点位置。当系统报警次数超过一定值后,刮板输送机即停止运行,降低断链故障影响,确保刮板输送机平稳运行。

图4 控制软件主程序运行流程

3 现场应用效果分析

首先检验构建的刮板链断链检测系统性能,并在51102 综采工作面SGZ1000/2100 刮板输送机上进行工程应用,持续监测断链检测系统应用情况。当出现断链故障后会及时发出预紧信息。刮板链断链检测系统平稳运行,可实现刮板链运行状态持续检测,当发现断链故障时即会发出报警信号。

刮板链断链检测系统应用后,可减少刮板输送机维护人员3 名,故障预警以及排除时间较应用前可缩短15%以上,可显著增强刮板输送机运行稳定性,为采面煤炭安全高效开采创造良好条件。

4 结语

51102 综采工作面SGZ1000/2100 刮板输送机受现场环境条件恶劣、负载大以及铺设距离长等多因素影响,刮板输送机运行期间刮板链容易出现断链故障,给设备整运行以及采面煤炭运输带来影响。为此提出一种断链故障检查系统并进行工程应用。提出的断链故障检测系统综合刮板偏移、机头及机尾电流差等确定断链故障,并通过定位传感器确定断链位置。

通过PLC 接收各传感器数据并综合分析,通过触摸屏显示刮板链状态并通过工业以太网将信息传输给地面监控中心。控制程序采用模块化设计,便于编写及维护。当发现断链故障时系统会自动发出预警信息,降低断链故障影响并提高刮板输送机运行可靠性。