选煤厂粗煤泥系统优化改造研究

2024-01-04武春磊

武春磊

(晋能集团泰山隆安煤业有限公司, 山西 保德 036600)

0 引言

山西某选煤厂洗选能力为150 万t/a,入选原煤煤质以煤泥含量较高的贫瘦煤为主,现采用的洗选工艺为预先脱泥、重介旋流器分选、煤泥浮选两段分选。随着矿井采掘深度不断增加以及开采煤层地质条件更趋复杂,选煤厂入选的原煤中细煤泥含量不断增加,其中原煤中原生煤泥量、煤泥灰分质量分数分别可达到40%~50%、22%~26%。选煤厂入选原煤灰分高、煤泥含量大等不仅导致重介系统介质消耗量大、处理能力降低,而且影响后续浮选效率及产品品质。为此,选煤厂结合现场情况对优化改造煤泥回收系统,通过增添粗煤泥FBS2400 分选系统,将煤泥二次浮选两段分选工艺改为三段分选工艺,达到增加精煤产品产率、提高选煤厂生产经济效益目的。

1 选煤厂粗煤泥回收工艺分析

1.1 工艺分析

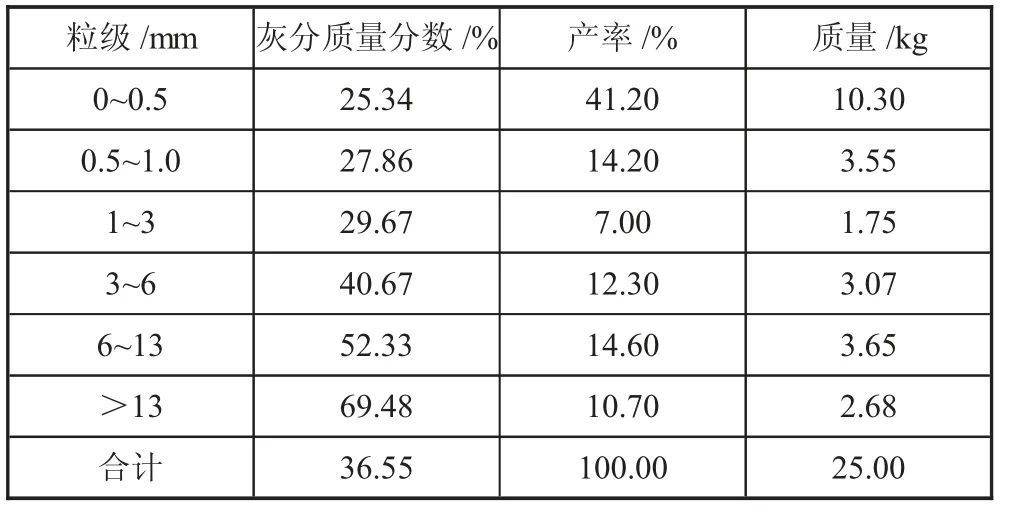

选煤厂入选的原煤筛分试验结果如表1 所示,从表1 中看出,选煤厂入选的原煤灰分质量分数、煤泥含量较高,分别可达到36.55%、41.20%。若考虑到次生煤泥影响,则入选原煤中煤泥含量可达到50%以上,原煤煤泥含量整体较高,在洗选期间应强化煤泥回收系统管理。结合煤泥筛分试验结果发现,原始煤泥中0.5~0.25 mm、0.25~0.125 mm 粒级占比分别为37.50%、35.50%,处于主导地位,0.5~0.25 mm、0.25~0.125 mm 粒级灰分质量分数分别为28.92%、26.37%。各粒级灰分随粒度减小而不断降低。同时结合煤生煤泥小沉浮试验发现,原煤煤泥占主导地位的密度级分别为>1.8 g/cm3、<1.4 g/cm3,浮选精煤灰分整体较低,有实现精煤有效回收。

表1 选煤厂入选原煤筛分试验结果

选煤厂原采用的煤泥回收工艺如图1 所示。入选原煤首先采用脱泥筛处理,筛下物由煤泥水泵泵送至弧形筛处理;弧形筛筛上物与脱泥筛筛上物混合进入主选系统;弧形筛筛下物先通过一次浮选处理,底流经脱水后掺混入精煤,溢流进入二次浮选处理;二次浮选底流经煤浓缩机、压滤机处理后回收精煤泥,溢流则参与闭水循环。

图1 煤泥回收工艺流程

1.2 存在问题分析

结合现场情况分析选煤厂现煤泥回收系统存在问题主要为[1-3]:

1)入选原煤煤泥含量大,导致后续煤泥弧形筛脱水、脱泥效果不佳。弧形筛筛上物中细粒级煤泥含量占比较高,其中<0.2 mm 粒级占比达到30%~40%,部分细粒级煤泥进入重介旋流器,影响设备分选效率;同时细粒级煤泥混入会制约脱介筛、磁选机效率。

2)煤泥含量高,导致后续浮选系统负载较大,原生煤泥中粒级0.5~0.25 mm 占比为37.5%,给后续浮选带来较大影响。

2 煤泥回收系统改造

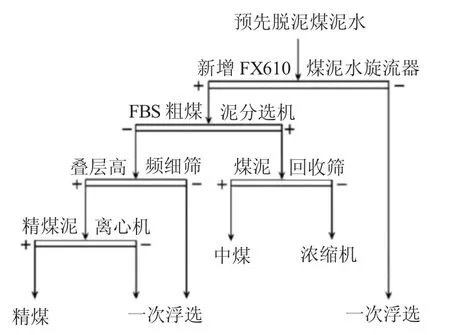

在对现有的煤泥回收系统现状及存在问题分析基础上,经过技术论证后,提出对原有的煤泥系统进行改造,增设1 套粗煤泥分选系统提升煤泥系统运行效果,具体改造后粗煤泥回收工艺如图2 所示[4-8]。具体回收工艺流程为:预先脱泥煤泥水首先采用增设的FX610 水力旋流器进行分选处理,底流采用FBS2400分选机进行处理,溢流则进入到一次浮选系统处理;FBS2400 分选机底流通过中煤回收筛处理,筛上物为中煤产品,筛下物通过浓缩机处理;FBS2400 分选机溢流首先通过叠层高频筛脱泥处理,筛上物采用精煤泥离心机脱水后得到精煤泥产品,精煤泥离心机与叠层高频筛筛下物混合进入到一次浮选系统处理。在FBS2400 分选机应用时,应确保入选物料粒级在1.0~0.25 mm,避免分选期间出现错配,影响分选机分选效率及效果。

图2 改造后粗煤泥回收工艺流程

改造后的煤泥系统、重介系统均处于相对独立状态,可有效避免预脱泥煤泥混入到主洗选重介系统中,从而主洗选系统悬浮液煤泥量、确保重介系统密度保持稳定,提升重介旋流器分选处理效果以及效率。同时粒级0.5~0.25 mm 物料采用FBS 分选机处理后,可显著降低后续浮选系统负荷,有助于提升浮选系统分选效率及效果。

3 优化改造应用及效果分析

3.1 优化改造应用情况

对煤泥系统优化改造完成后,对增添的FBS2400 分选机入料及产品等进行试验,FBS2400 分选机入料及产品参数如表2 所示。从表2 中看出:FBS2400 分选机入料灰分质量分数为26.89%,而溢流及底流灰分质量分数分别为20.42%、79.02%,粗煤泥回收率为88.96%,应用表明FBS2400 分选机可对粒级0.50~0.25 mm 物料有较好分选效果,降灰作用显著;FBS2400 分选机溢流分别通过叠层高频细筛、离心机等处理之后,得到的粗煤泥灰分质量分数为10.87%,产品品质较为稳定,可满足选煤厂粗精煤灰分指标要求。

表2 FBS2400 分选机入料及产品参数

3.2 优化改造效果分析

1)预先脱除煤泥首先采用粗煤泥分选系统处理,从而明显降低主选系统重介旋流器入料煤泥含量,有助于重介旋流器始终保持较好工作状态,提升分选效率、降低介耗。

2)粗煤泥系统实现对0.5~0.25 mm 粒级粗煤泥处理后,可大幅降低后续浮选系统入选煤泥量,降低浮选系统负荷,提升浮选效果及产品质量,避免得到的重介精煤产品“背灰”问题。

3)浮选系统、重介系统分选精度、分选效率均得以提升,生产的精煤产品产率较高、灰分较为稳定。

4)浮选系统负荷明显降低,有助于提升入选量,降低洗选成本。选煤厂电能消耗降低为1.02 kW·h/t、介耗降幅为0.4 kg/t,若按照150 万t/a 的入选量、电能按照1 元/(kW·h)、介质按照700 元/t 计算,则每年可直接降低电能、介质消耗费用约195 万元。

4 结语

结合选煤厂生产情况对粗煤泥系统进行优化改造,具体提出增加FX610 水力旋流器、FBS2400 分选机实现粗煤泥独立回收。现场实践表明:对选煤厂入选的原煤煤泥含量占比、特性等分析,在原有的粗煤泥回收工艺基础之上,对粗煤泥分选系统进行优化改造,明显降低入选原煤煤泥含量大对后续主洗选系统影响,在提高重介旋流器、浮选系统效率、稳定产品品质等方面效果显著;粗煤泥系统优化改造后,选煤厂洗选电能消耗、介质消耗等均有所降低,有助于降低选煤厂洗选系统运行成本,提高经济效益。