离心鼓风机叶片参数的优化与评估

2024-01-04康鑫

康 鑫

(华阳集团新能股份有限公司煤层气开发利用分公司, 山西 阳泉 045000)

0 引言

离心鼓风机被广泛应用于通风、化工、电力、煤炭以及石油等行业,其主要功能是完成气体输送的机械部件。目前,离心鼓风机的设计主要基于一元流和二元流的理论进行设计;但是,离心式鼓风机的内部流程属于三维的且非常复杂的状态。也就是说,当前离心式鼓风机普遍表现为产品效率低,导致电能被严重浪费。因此,基于数值仿真模拟手段并以离心鼓风机为例,重点对其内部关键进行优化设计。

1 离心鼓风机模型设计

1.1 模型构建

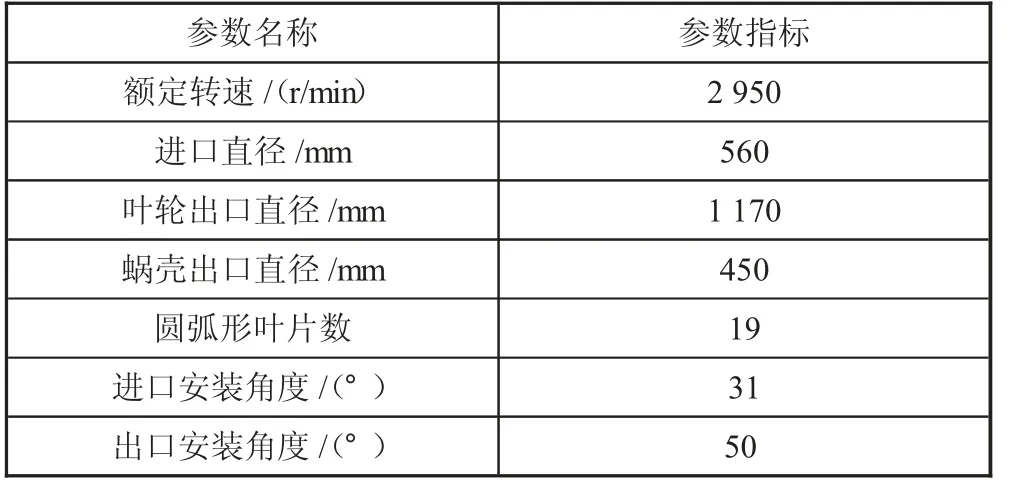

本文所研究离心鼓风机的具体结构参数如表1所示。

表1 离心鼓风机结构参数

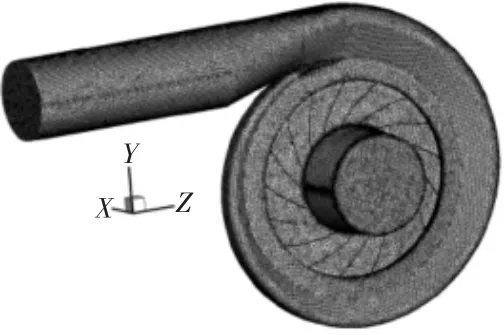

基于表1 中离心鼓风机的结构参数,采用Solid-Works 软件构建三维模型,尤其是凸显其中的进口、叶轮以及蜗壳三个关键部件。将SolidWorks 三维结构模型导入CFD 数值模拟仿真模型中。根据后续数值模拟仿真需求,设定CFD 模型中关键部件的网格数量,将进口部件的网格数量划分为283 064 个,蜗壳的网格数量划分为2 151 758 个,叶轮的网格数量划分为228 646 个,所构建的离心鼓风机经网格划分后的模型如图1 所示。

图1 离心鼓风机数值模拟模型

设定数值仿真模型的入口条件如下:压力设定为101 325 Pa,温度设定为292.15 K。出口压力的边界条件设定为20 kPa。为保证所构建的模型与实际模型相接近,将所构建模型中各个部件的内部粗糙度设定为0.2 mm;并在数值模拟仿真计算时将全局残压按照10-6进行收敛[1-2]。

1.2 离心式鼓风机模型的验证

为了保证后续通过数值模拟分析后对其内部结构参数进行优化结果的准确性,本章对离心式鼓风机数值模拟模型的准确性进行验证。验证思路:对离心式鼓风机在不同工况下其出口压力和多变效率随着流量的变化率与离心鼓风机的实际实验结果进行对比。

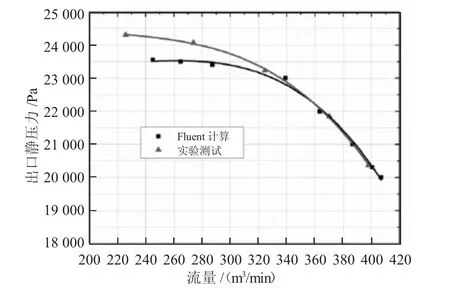

以离心式鼓风机出口静压力仿真与实验对比为例,离心式鼓风机出口静压力仿真与实验对比结果如图2 所示。

图2 出口静压力仿真计算与实验测试结果对比

由图2 可知,在离心式鼓风机的设计工况点,数值模拟仿真分析的结果与实验测试结果非常吻合,相对误差仅为0.78%。当在离心式鼓风机的小流量工况点时,数值模拟仿真结果比实验测试结果大,导致此种现象的主要原因为当设备处于流量工况时,数值模拟结果难以收敛,而且在小流量工况下出口静压力的最大相对误差为2.83%。

综上所述,从出口静压力这一项参数分析可知,即便是在最小流量工况下数值模拟结果与实验测试结果的相对误差小于3%。

同理得出,当在离心鼓风机的设计工况点时,对于多变效率这一参数而言,数值模拟结果与实验测试结果的差距较大,其相对误差为1.74%。而对于离心鼓风机的功率而言,实验测试所得的轴功率在所有工况条件下均小于数值模拟结果。

因此,可以得出本文所构建的离心鼓风机的数值模拟模型可指导后续其内部参数的优化设计,即说明所构建的离心鼓风机的数值模拟模型合理且可靠。

2 离心鼓风机内部参数的优化设计

叶片数、叶轮出口角等参数为离心鼓风机的核心内部参数。本章重点通过数值模拟分析对上述参数进行优化设计。在优化设计可知:随着离心鼓风机转速的增大,其对应的性能曲线越发陡峭,即其在稳定工作区域内的范围越小;而且,当离心鼓风机的转速越高时,设备对应的性能曲线将朝着大流量的方向移动[3-4]。

2.1 叶片数量的优化

叶轮叶片数量对离心鼓风机性能影响较大。从理论上讲,当叶片数量较大时,由于摩擦阻力增大导致其效率降低;将叶片数量减少时,对应涡流损失增大,而对应的摩擦损失减小。也就是说,为了保证离心鼓风机的效率最大,要求涡流损失与摩擦损失的总的损失量最小对应的叶片数量为最佳。鉴于该离心鼓风机原叶片数量为19,本节分别对叶片数量为18、20 和21 个四种情况下对应的出口静压力、多变效率、全压效率以及轴功率进行对比。

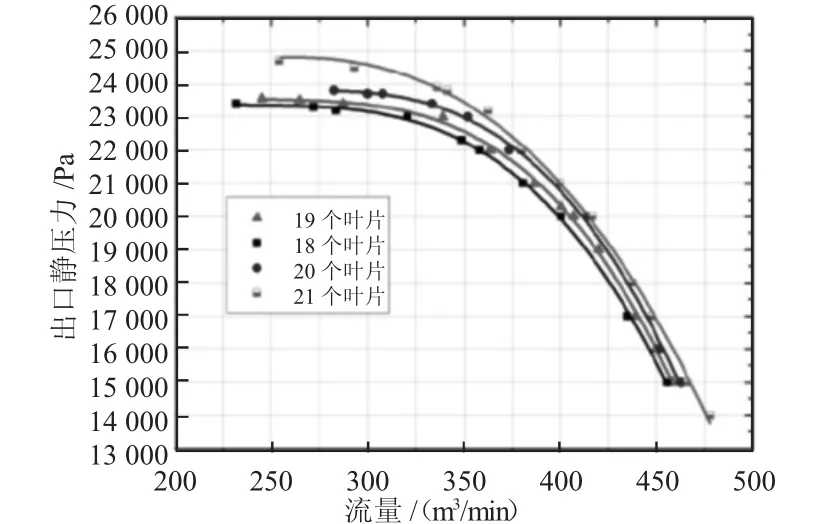

以不同叶片数量对应离心鼓风机出口静压力为例,仿真结果如图3 所示。

图3 不同叶片数量在不同流量下的离心鼓风机的出口静压力变化

由图3 可知,当叶片数量一定时,随着流量的增加对应出口静压力减小;在同一流量下,随着叶片数量的增加对应出口静压力增加,不同的是,在大流量工况下出口静压力的增幅大于小流量工况。

但是,从全压效率角度分析,虽然叶片数量为20和21 个时对应的全压效率均高于叶片为19 个情况;但是,当叶片数量为21 个时对应的设备的全压效率在全流量工况下均低于70%。因此,最终确定叶片数量为20 个[5]。

2.2 叶片出口角度的优化

鉴于离心鼓风机原叶片出口角度为50°,本节分别对叶片出口角度为48°、53°、55°、57°和58°六种情况下对应的出口静压力、多变效率、全压效率以及轴功率进行对比。

以不同叶片数量对应离心鼓风机的多变效率为例,仿真结果如图4 所示。

图4 不同叶片数量在不同流量下的离心鼓风机的多变效率变化

由图4 可知,当离心鼓风机在大流量工况下运行时(流量大于400 m3/min),当叶片出口角度为53°、55°、57°和58°时,多变效率均高于叶片出口角度为50°的情况;当离心鼓风机在小流量工况下运行时(流量小于400 m3/min),仅当叶片出口角度为57°时,多变效率均高于叶片出口角度为50°的情况。综上所述,可以确定离心鼓风机叶片出口角度的最佳值为57°。

2.3 综合优化后效果对比

分别对离心鼓风机叶片数量优化为20 个和叶片出口角度优化为57°后,离心鼓风机在入口流量为400 m3/min 下的工况进行对比,对比结果如表2所示。

表2 鼓风机综合优化工况对比(400 m3/min)

由表2 可以看出,对鼓风机的叶片数量和出口角度进行优化设计后,鼓风机在流量为400 m3/min 工作下对应的静压力、轴功率、多变效率以及全压效率等综合指标均高于原机型。

3 结论

离心鼓风机为运输气体的核心部件,在实际运行中其主要存在的问题为效率,主要原因为离心鼓风机设计的理论与其复杂的三维内部流场不相符。为此,本文通过数值模拟仿真手段对其内部结构参数进行优化。具体总结如下:

1)经仿真分析,所构建的数值模拟仿真模型与实验测试结果,出口静压力的最大相对误差为2.83%,多变效率相对误差为1.74%;

2)经仿真分析,叶片最佳数量为20 个,叶片出口角度为57°;优化后多变效率较之前提高1.239%,全压效率提高0.532%,出口静压力提高1 847.0 Pa。