潜孔钻机行走系统的优化分析

2024-01-04张云松

张云松

(山西省朔州市大同煤矿集团同生安平煤业有限公司, 山西 朔州 034900)

0 引言

潜孔钻机是凿岩的关键设备,在工作时通过外面的回转机构带动钻杆转动,实现快速凿岩,其具有结构简单、应用灵活性高的优点。潜孔钻机在工作时需要由行走机构控制机身不断变换凿岩位置,由于其工作区域内的地质条件通常较为复杂,存在着大量的碎石,导致行走机构在运动的过程中受力较大,加上多数潜孔钻机控制系统结构简单,导致在实际工作中存在着反应灵敏度差、运行功耗高、换向冲击大的缺陷,严重影响了潜孔钻机的运行灵活性和可靠性[1]。

结合潜孔钻机工作的实际需求,本文提出了一种新的潜孔钻机液压行走控制系统,通过采用变量马达驱动的液压控制回路,提高了系统在工作时的控制效率,通过溢流阀和换向阀的组合式应用,实现了行走机构在工作中的无级切换,降低了在换向时的压力冲击。

1 液压控制系统

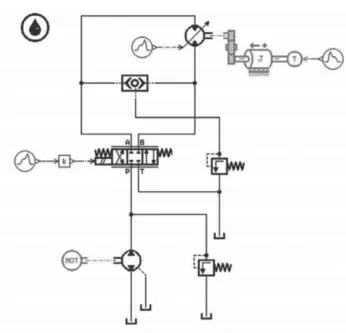

结合潜孔钻机行走机构的布置和控制需求,文章所提出的潜孔钻机液压行走控制系统采用了“四轮一带”的控制模式[2],由发动机直接带动变量泵运行,然后高压油驱动液压马达进行运动,通过液压马达再带动潜孔钻机行走系统的履带装置,完成对潜孔钻机行走的控制。为了提高行走系统在工作时的稳定性,减少能量消耗,液压系统以一个双变量泵和一个双变量马达为核心的独立驱动回路,两个液压马达处于相互独立工作状态,进而能够控制潜孔钻机的驱动机构,实现潜孔钻机的行走控制及原地转弯。该潜孔钻机液压控制系统结构如图1 所示[3]。

图1 潜孔钻机液压控制系统示意图

由图1 可知,当换向阀处于中间位置时,行走系统处于非供液状态,此时潜孔钻机行走机构处于非工作状态。当换向阀1 处于右位时,液压油进入到工作回路中,然后再经过单向阀进入到变量马达中,驱动变量马达进行正转。此时换向阀3 左侧内含有液压油,而换向阀3 的右侧直接和油箱连接,此时换向阀的阀芯在左右两侧的压力差作用下处在左侧位置,换向阀4 的阀芯在压差作用下处在右侧位置,液压油最终进入到变量马达的排量控制缸,控制马达的排量增加,进而控制潜孔钻机的行走机构在低速、稳定模式下运行。

当在系统中外接口K 处通入高压油以后,在液压油压力作用下,阀芯将处于换向阀的左侧,变量马达的排量减少,进而控制潜孔钻机进入到高速运行模式。当控制换向阀1 处于左侧位置时,系统控制变频马达反转,进而可以控制潜孔钻机的后退。

2 液压系统仿真分析

为了对该潜孔钻机液压行走控制系统的实际应用情况进行分析,以AMESIM仿真分析软件为基础,以ZDH138 型潜孔钻机为研究对象[4],对其液压行走控制系统进行改造。该潜孔钻机的钻杆直径为100~138 mm,钻孔的最大深度为28 m,液压系统的最大工作压力为46 MPa(460 bar),整机质量是16 t,最大行走速度是3 000 m/h,所使用的马达的最大排量为28 mL/h,容积效率是0.92,马达工作时的机械效率是0.97。

为了简化仿真分析过程,对液压系统进行了适当简化,利用AMESIM仿真分析模型库[5]建立了潜孔钻机液压行走控制系统的仿真分析模型[6],如图2 所示。

图2 液压系统仿真分析原理

潜孔钻机液压行走控制系统在不同的工况下具有不同的工作特性,因此文章重点对潜孔钻机在启动状态和换挡状态下的工作特性进行分析。

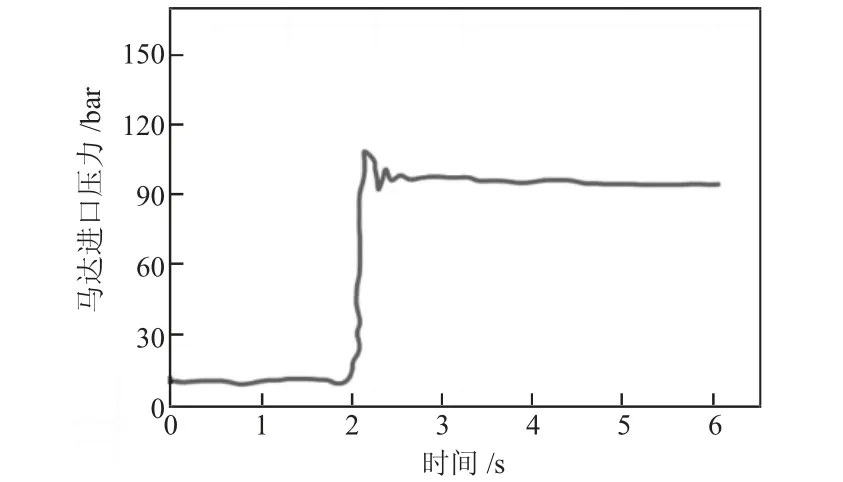

潜孔钻机在突然启动的情况下,会使马达的负载迅速增加,因此根据实际监测情况,在仿真分析时对系统输入一个负载扭矩为10 000 N·m 的阶跃控制信号[7],信号加载的时间为8 s,对启动情况下液压马达进口位置的压力曲线进行研究,结果如图3 所示。

图3 马达进口位置压力波动曲线

由仿真分析结果可知,在0~2 s 的区间为系统的启动阶段,当马达启动后其进口位置的压力瞬间增加到10.8 MPa(108 bar),在2~2.5 s 的时间段内系统压力出现较为明显的波动,这主要是马达突然启动,导致系统内的液压油产生冲击导致的[8]。但冲击时间由优化前的2.2 s 降低到了目前的0.5 s,调控时间缩短了77.3%,极大提升了潜孔钻机的运行稳定性。

潜孔钻机在运行过程中需要根据地质情况灵活地调整潜孔钻机的运行状态,满足运行安全性的需求,因此对系统设置一个持续时间为2 s 的换向脉冲信号,将其转向时候的负载降低到4 000 N·m,则在换向过程中潜孔钻机马达进口处压力随时间的变化如图4 所示。

图4 马达进口位置压力波动曲线

由图4 可知,在0~2 s 区间是马达的启动阶段,在第4 s 时,给到系统一个换向脉冲信号,由于转向负载突然降低,因系统内马达在进口处的压力先迅速降低,在换向过程中的最大压力为10.4 MPa(104 bar),比优化前的32.2 MPa(322 bar)降低了约71.6%,而且系统内压力波动时间由最初的3.4 s 降低到了目前额0.8 s,比优化前降低了76.5%,极大提升了潜孔钻机在工作时的安全性和灵敏性。

3 结论

1)潜孔钻机液压行走控制系统采用“四轮一带”的控制模式,通过液压马达再带动潜孔钻机行走系统的履带装置,能够提高液压系统的反应灵敏性、降低工作时的冲击;

2)AMESIM 仿真分析系统能够有效的模拟潜孔钻机液压行走系统在不同工况下的运行特性;

3)新的控制系统能够将反应控制时间降低77.4%,将马达进口处的压力降低了71.6%,极大提升了潜孔钻机行走系统的工作稳定性和可靠性。