大批量总成件投入规划方案研究

2024-01-04崔国梁杨振兴

崔国梁, 杨振兴, 贺 栋

(中煤平朔集团有限公司露天设备维修中心, 山西 朔州 036006)

0 引言

现代大型矿山为保证生产效率,一般都是执行倒班制度,同时为了提高设备的利用率和开机率,执行的都是“人停车不停”的作业方案,这就给设备的运行连续性和可靠性提出了极高的要求。为了实现经营效益的最大化,需要尽可能地降低备件数量,尽可能地提高备件资产的周转率[1]。在这种要求下,维持设备运行的连续性和可靠性的压力在很大程度上转嫁到设备维护保养中。

对于单台或者少量设备而言,只要保证了备件的数量和维护保养质量就能保证设备的连续高效运行。但是,对由多种类、大批量设备构成的生产单位而言,部门之间的协调、备件成本和数量以及作业人员的素养等都可能直接影响企业的连续运行,因此在考虑企业连续性和可靠性的影响因素权重中,备件维修效率、故障处理效率、备件准备效率以及备件投入时机的选择就占着极大的比重[2]。

可见,在实际的生产运行中,要想实现企业高效、可靠、连续运行的目的,除了设备的使用因素外,设备维护也起着决定性的作用。从设备的使用方案、使用者的操作水平来保证企业的稳定高效运行,属于企业管理的主要研究方向,而本文主要研究设备维护的方式方法,以及设备维护方案对企业连续运行的影响。以中煤平朔集团有限公司露天设备维修中心在用的100 台930E 卡车为范例,通过设计一种维修方案,以期实现设备连续、高效运行的目的。

1 设计理念

本文的研究对象为从2008 年开始陆续投入使用的100 台930E 卡车。这批设备为中煤平朔露天采剥的主力设备,运行在采剥第一线,主要为采矿作业的土方剥离转用。这一步完成质量差,或者断续作业将会直接导致采矿作业的后续工作无法进行。在长达14 年的运行中,驾驶员的操作没有重大改变,同时这批卡车一直以三班四制的作业工序进行作业,故基本可以看作设备使用因素在十几年中无变化。因此,要想保证企业的连续、高效运行,只能从维护保养方面探讨研究。本文设计的总成件投入方法从某种程度上保证了设备维护保养的高效有序进行。

为了实现企业(930E 卡车车间,后简称车间)连续运转,本文将所有100 台930E 卡车通过类比法[3]等同为一个设备,将组成卡车的总成件类比等同为设备的零件,因此车间的日常作业就可以简化为“设备”维修。通过周期性的检修,防止重大意外故障的发生;通过预防性的预警管理,消除设备失效和非正常中断的概率;通过对运行数据的整理分析,预见性地维护更换总成件,从而实现车间高效、连续、稳定运行。

对于单台设备来说,只要使用得当、维修及时就能完全保证设备的连续运行,这种作业,在备件管理[4]中相当于备件数量不限、供货时间为0,同时维修水平极高的“极限”作业。而在实际的生产作业中,总成件数量极大、周转件有限、备件周期不确定,都是基本的制约条件。因此,在合理的时机下高效地将总成件投入使用,预见性的维护才是保证车间稳定、持续运行的关键。

2 方案执行

由上分析可见,要想保证车间的连续运行,必须在备件周转数量、备件投入时机以及备件投入方式上作深入研究,前提是需要关注在用总成件的运行情况,及时作出预警。也就是说,要想实现车间的连续、高效运行,就需要根据生产的实际需要,选择合适的时间停机,并在停机空档期内按时完成作业。

借用前文所述的类比关系,在“设备”(全部930E卡车)的维修和管理时,用来更换已磨损或者故障导致而不能使用的“零件”(总成件)的“维修”作业,就是备件管理。为了缩短设备修理的停机时间,事先组织采购、制造和储备一定数量的配件就是本文所述的周转件。车间可以根据具体的使用情况来确认周转件的数量,但是需要上级和其他有关部门的配合才能事先将周转件的数量加以变更。因此,车间要实现生产的连续运行,必须提前考虑备件情况,结合备件维修供货时间来具体地安排设备的停机时间。

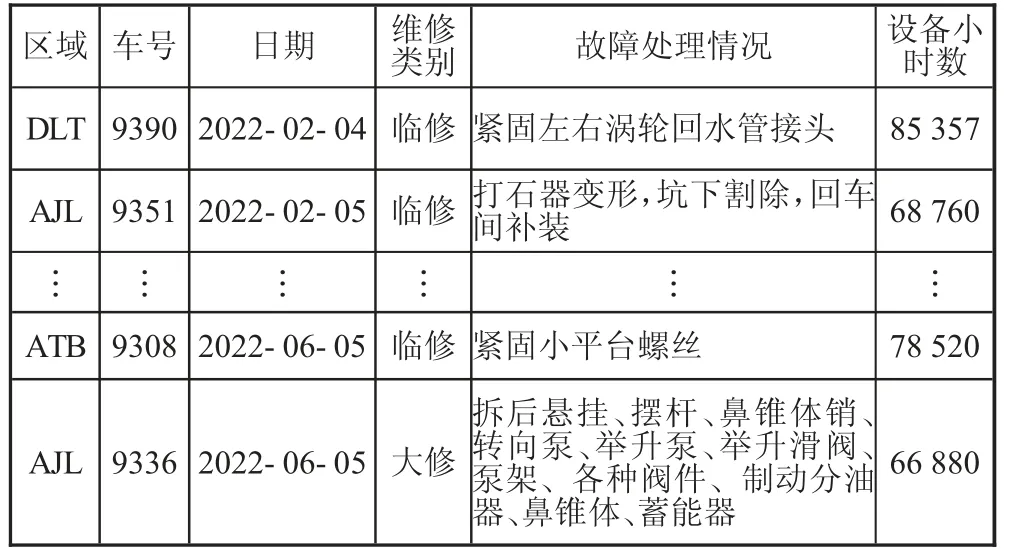

本文将设备的所有“零件”按拆装时间轴做了全面统计,如表1 所示。这个统计表包括930E 卡车的所有总成件名称、上下机时间、上下机原因、维修厂家等各类信息,是本文所述总成件投入方案设计的基础。

表1 930E 发动机更换记录

2.1 预警时间设定

预警时间就是设备装机后运行至密封件开始老化,疲劳应力急剧增加的寿命,这个阶段设备还能正常运行,但是故障率会极大增高,是设备完全破坏、功能丧失的可能性迅速增大的阶段。一般情况下,预警时间遵循设备大修厂家提供的设备使用推介寿命。为了尽可能提高设备的利用率,降低单机维修成本,同时又不增加下机件的维修费用,将预警时间在合理范围内延长。本文通过总成件统计表,分别计算每次大修后的实际运行时间,筛选掉非正常下机的总成件,求出总成件每次大修后的实际运行平均寿命t1,反向筛选统计非正常下机的总成件在该轮大修中的占比η,以及非正常下机总成件的实际运行寿命t2,通过公式t寿命=t1(1-η)+t2η,计算出该总成件在本轮大修的实际平均寿命。

分别计算出该总成件所有大修轮次的实际运行寿命,由经验公式[5]得出下一轮大修的预警寿命。拟合经验公式时,需要考虑大修总轮次,总轮次越高,负向影响越大,同时需要考虑该总成件现在所处的运行轮次,轮次越高负向影响同样越大。由经验公式设计出寿命修整参数μ,该参数一般随着大修轮次的增加趋高。预警寿命按T预警=t寿命(1+μ)计算。

计算示例(后悬挂第三轮大修预警寿命):

筛选整理总成件统计数据表得出后悬挂第一轮大修数据如表2 所示,分析后悬挂数据可得,后悬挂第一轮大修合计196 件,正常下机192 件,t1为33 007,t2值为13 358,η=(196-192)/196=2.04%,则t寿命1=t1(1-η)+t2η=33 007×(1-0.020 4)+13 358×0.020 4=32 606。

表2 后悬挂第一轮大修基础数据

同理筛选整理总成件基础数据表后,算出:t寿命2=27 370。

t寿命3=(t寿命1+t寿命2)/2=(32 606+27 370)/2=29 988,分析第二轮大修数据,可见大修后悬挂总数由196 减少为150,实际使用寿命由32 660 降至27 370,拟合数据分析,得出第三轮大修预警寿命修整参数μ 值为-15%,因此,第三轮大修时,后悬挂的预警寿命为:T预警3=t寿命3(1+μ)=29 988×(1-0.15)=25 490。

分析各个总成件现在运行在第几轮大修周期内,并分别计算出其预警寿命,作为后续设计的基准所在。

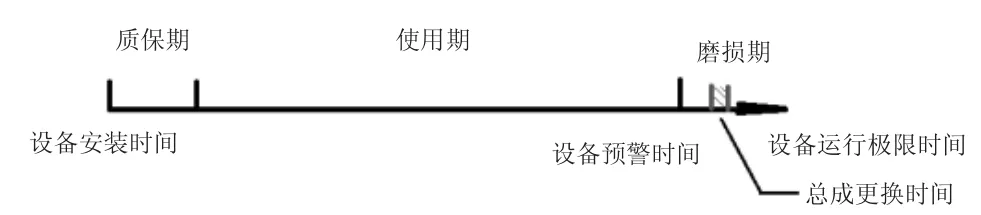

2.2 监控设备运行

这部分工作主要集中在日常保养和点检作业中,需要关注各总成件的运行情况、数据参数、油样报告等状态数据,并将这些资料记录在日常故障维修中,如表3 所示。按总成件连续运行的维修需求,将总成件一个大修周期内的寿命分为质保期、使用期、磨损期三个区间,不同区间监控内容侧重不同。质保期主要监控总成件的各项技术参数是否符合使用需求,根据需求对总成件进行注油、调整等作业;使用期主要通过各种维修监控手段,判断设备的运行稳定性,研判设备是否存在影响其寿命的严重隐患,比如发动机是否存在曲轴箱压力趋高,油样中某一类元素含量异常变化等非正常数据;磨损期主要关注设备的疲劳参数,以及明显异常,比如管路的老化程度,运行参数的异常波动,是否到达或趋近预警寿命等。

表3 日常维修故障

2.3 备件准备

这部分工作需要全面了解车间总成件修理的分类状态,不同的维修厂家修理周期不同,车间自修件的修理寿命受备件供货情况的制约。维修周期长、合同签订周期长的总成件,按年用量签订合同,按月送出拆下旧件,及时提醒维修厂家,按时供货,按计划停机更换即可,对于维修周期短、到货时间短的总成件,按季度或月用量签订合同,根据实时数据,联系厂家供货。

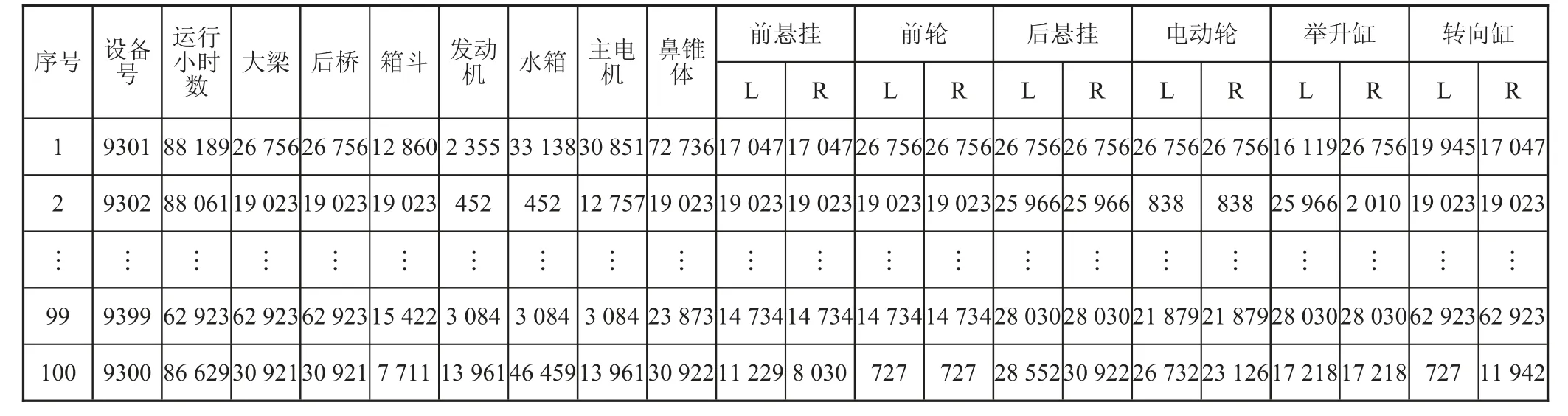

因此,车间需要定时关注设备总成件在机运行时间记录,随时调整备件筹备工作,如表4 所示。对于处于质保期的总成件,只要确保其工况良好、参数正常就行,突发故障由应急备件和质保备件协同解决;处于使用期的总成件,备件工作需要参考状态分析中的故障趋势来准备,工况趋势差的总成件,需要做好备件提前筹备工作;对于处于磨损期的总成件,从全局角度关注其运行寿命,达到预警寿命的及时更换,没有达到预警寿命的关注故障记录,及时更换总成件。

表4 总成件在机运行时间记录单位:h

2.4 停机更换

停机更换属于本方案的最后执行阶段,需要考虑的是停机时机。这个时机的确认需要根据具体的总成件和生产需要确认,在保证更换作业的同时,不能对连续作业造成太大影响。根据设备的投入运行数量、作业司机人数、配套电铲的运行数量以及月产量的要求,综合考虑总成件更换停机时间,同时停机更换总成件需要参考总成件更换的作业时间。对于更换时间少于8 h 的作业不必要专门停机作业,这部分总成件的最佳更换时机可以安排在设备保养当天,而作业时间超过8 h 的须专门调车停机,计划更换总成件。

这部分设计中,生产的月计划随市场及供应条件日趋变化,没有任何规律可言。因此,按照在生产作业强度高时,总成件更换数量相应减少的理念进行模糊设计;设备投入数量对生产矿整体来说,没有变化,但是对应到独立的作业矿区,又是随采区变化而稍有变动的,因此这部分因素对本文设计的投入方案的影响较小;配套电铲、作业司机的数量在以年为单位的时间跨度内,变化很小,因此对停机时机设计的影响基本为0,可以不予考虑。所有本文将这些考量因数整合为时间变量因子μ变量,取值一般为2%~7%,设备运行的极限寿命设计为:Tmax=T预警(1+μ变量),设计要求在总成件达到极限寿命时必须进行更换作业。

假设备件供货时间为T供货,设备预警时间为T预警,总成件更换作业时间为T更换,设备的极限运行时间为Tmax,设备的实际运行时间为T实际。那么,为了实现设备的连续运行,就是必须保证实际运行时间介于极限运行时间与总成件预警运行时间和更换作业时间和之间,即T预警+T更换≤T实际≤Tmax。同时保证供货时间处于预警时间和极限运行时间之间:T预警≤T供货≤Tmax。由这两个不等式,可得出以下结论:必须在设备运行至预警寿命至极限寿命之间时,完成总成件的筹备,在这个时间区间内择机更换总成件;适时调整变量因子可以动态调整设备下机的整体时段选择,为应对生产紧张时的需求提供理论支持;如图1 所示,缩短更换时间可以将更换作业尽可能地靠近极限运行时间,即更换作业的时间可以影响设备连续运行的时间,同样缩短维修作业时间可以提高设备的使用率。

图1 总成件运行寿命

3 结语

本文实际总成件投入使用方案试运行以来,极大提高了总成件的使用率,同时合理、及时、高效的总成更换也保证了930E 卡车的连续运行,基本实现了设计目的。当然本文设计方案只考虑正常情况下的总成投入方案,不涉及总成件升级改造、互换调整等方面的内容,同时本文方案对突发异常故障而更换的总成件按整合归纳的方法进行了折算,因此可能在实际操作中存在精确性不足的问题,这些问题也是后续方案设计的方向所在。