乙烯离心压缩机组关键部件的性能分析

2024-01-04马永斌何宗玮

马永斌, 张 慧, 何宗玮

(陕西延长中煤榆林能源化工有限公司, 陕西 榆林 718500)

0 引言

离心压缩机作为石油化工、航空航天、金属冶炼等诸多行业的核心设备,其性能直接决定着相关行业的生产效率及效果。当前常用的离心压缩机设计方法包括理论设计法、经验设计法等,相关设计方法所获取的设计结果大多较为笼统,难以保障设计精准性。据此,以乙烯离心压缩机组为研究对象,通过有限元仿真分析方法进行设计和验证,对现有设计问题进行有效解决和完善,保障设计可行性,将具有一定的现实价值。

1 乙烯离心压缩机组参数设计

乙烯离心压缩机组参数设计中引入气动热力学相关理论,结合模块法,从整体参数设计、流道截面设计、各段各级参数选择三大环节完成乙烯离心压缩机组参数设计,最终获取到以下参数设计方案。

1)叶轮圆周速度:一段1 级—4 级及二段1 级截面为317.4 m/s,二段2 级—4 级截面为294.7 m/s。

2)叶轮外径及叶片数量:一段1 级—4 级及二段1 级截面分别为700mm,二段2 级—4 级截面为650mm;叶片数量均为19 个[1-2]。

3)叶轮进口直径及宽度:一段1 级—4 级及二段1 级截面分别为413.4 mm 和29.4 mm,二段2 级—4级截面为410.7 mm 和27.8 mm。

4)扩压器进口/出口直径、宽度:一段1 级—4 级及二段1 级截面分别为722mm、28mm、1014mm、25mm,二段2 级—4 级截面为719mm、27mm、1005mm、22mm。

5)回流器入口/出口直径、宽度:一段1 级—4 级及二段1 级截面分别为1 014 mm、25 mm、1 014 mm、25 mm,二段2 级—4 级截面为1 005 mm、22 mm、1 005 mm、22 mm。

6)段启动功率:一段为10 824 kW,二段为18 731kW。

2 乙烯离心压缩机组关键部件仿真模型构建

根据乙烯离心压缩机组参数化设计方案,通过SolidWorks 三维软件构建关键部件三维几何模型,具体关键结构包括叶轮、转子、吸气室、机壳四部分[3]。

将各关键部件三维几何模型导入到ANSYS 有限元仿真软件中,为模型实施网格划分。其中需要实施应力和应变仿真分析的叶轮和机壳均采用SOLID187单元,网格尺寸设定为13 mm,分别划分出6 350 个单元和12 444 个节点、78 603 个单元和134 803 个节点,具体网格划分模型如图1 所示。

图1 乙烯离心压缩机组关键部件网格划分模型

3 乙烯离心压缩机组关键部件性能有限元分析

3.1 叶轮强度及轴承变形

通过ANSYS 软件实施乙烯离心压缩机组叶轮有限元仿真分析,进而获取以下仿真分析结果。

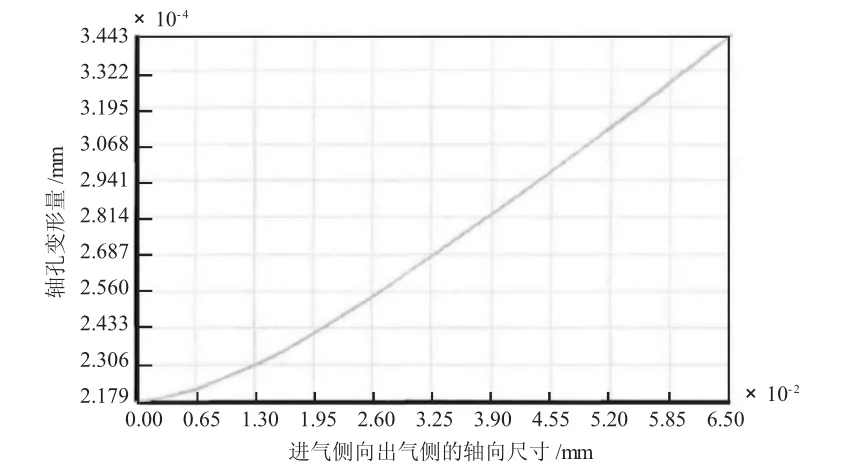

根据现行规定可知,乙烯离心压缩机组叶轮轴承处最小盈值为0.344 3 mm,结合图2 可知,参数设计方案中50%叶轮轴轴孔处形变量为0.267 5 mm,小于现行规定中的最小盈值,确认参数设计方案中50%叶轮轴轴孔的接触符合要求。此外,根据仿真分析可知,乙烯离心压缩机组叶轮在跳闸转速条件下的最大等效应力值为682 MPa,该应力值接近叶轮材料的最大屈服极限值683 MPa,确认叶轮可满足强度要求。不过,为保障乙烯离心压缩机组的实际应用安全,应对叶轮口内圈和外圈等应力集中区域设置加强结构或者调整圆角过度,避免因气流不均匀引起的应力集中问题[4-5]。

图2 乙烯离心压缩机组轴承孔径向变形

3.2 转子稳定性

乙烯离心压缩机组额定转速一般为8000~10000r/min,为保障乙烯离心压缩机组的运行效率,通常会在压缩机离心转子与压缩机定子之间设置有0.2~2.0mm 间隙。基于此特点,根据API617 标准的相关要求,针对乙烯离心压缩机组最恶劣工况条件实施装置稳定性分析。

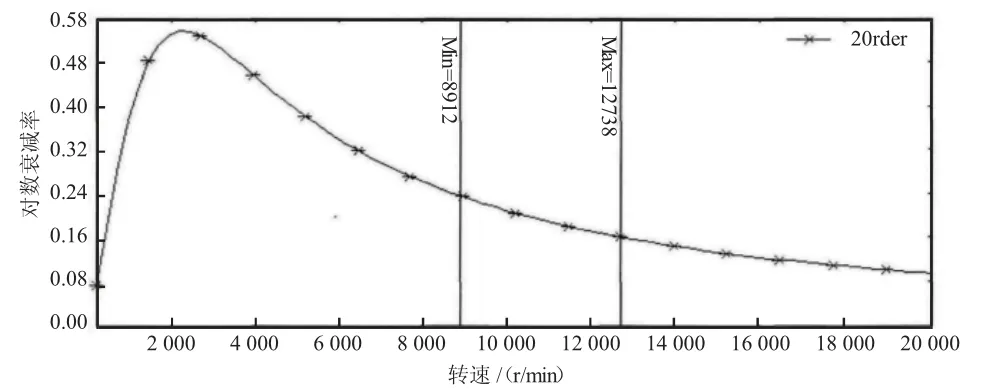

通过仿真分析可知,转子一阶正进动的对数衰减率与交叉耦合刚度之间存在较为直接的相关性,并由此确认在压缩机离心转子与压缩机定子之间设置2.0mm间隙,即最大间隙时转子稳定性可满足要求;反之,在压缩机离心转子与压缩机定子之间设置0.2 mm 间隙,即最小间隙时转子稳定性无法满足要求。此外,图3 为气动热力学理论条件下最小轴承间隙时转子一阶正进动的对数衰减量随转速变化曲线。由图3 可知,在最大连续转速下,转子一阶正进动的最终对数衰减率为0.161,该对数衰减率可满足要求。

图3 转子一阶正进动的对数衰减率随转速变化曲线

3.3 吸气室气动性能

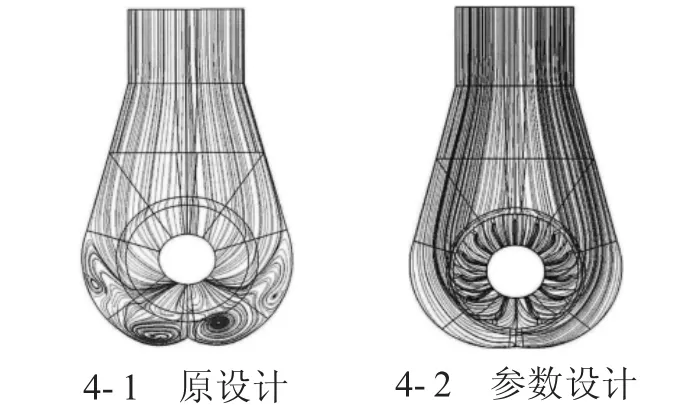

参数设计前后乙烯离心压缩机组吸气室气动特性仿真分析结果如图4 所示。

图4 参数设计前后乙烯离心压缩机组吸气室气动特性

如图4 所示,相较于原设计,参数设计后的吸气室在收敛通道区域出口分离问题得到进一步减弱,可有效保障气流场的均匀性,进而控制吸气室内各倒也对而压缩比处于合理范围内。

3.4 机壳强度及变形

通过仿真分析可知,乙烯离心压缩机组参数设计中机壳所承受的最大等效应力值和最大主应力分别为268.55 MPa 和270 MPa,而机壳所采用的材料的最大屈服强度为345 MPa,确认强度符合要求。深入分析后发现机壳分流板与机壳支撑环连接区域存在应力集中情况,并且该区域焊缝较多,且焊缝多为圆弧形角焊缝,所以在实际生产过程中应对该区域进行质量检验,保障生产质量。

4 乙烯离心压缩机组参数设计的工程应用

通过有限元仿真分析法初步确认乙烯离心压缩机组参数设计可行性后,为进一步保障应用安全性,还需要开展工业性试验分析,具体试验内容包括叶轮超速运转试验、转子高速动平衡试验、定子部件水压试验、离心压缩机气动性能试验等诸多试验内容。以某项目大型LNG 装置用乙烯离心压缩机组为研究对象,根据乙烯离心压缩机组参数设计方案对现有乙烯离心压缩机组进行结构优化调整,以离心压缩机气动性能试验为例,实施仿真分析和工业性试验分析对比,具体对比分析结果如表1 所示。

表1 仿真分析和工业性试验分析对比

如表1 所示,通过仿真分析所获取的研究结构与实际工业性试验中所采集的结果差异性较小,一方面确认仿真分析方法具有较强可行性的同时,另一方面也证明相较于原设计,乙烯离心压缩机组参数设计方案具有较强可行性,更符合当前应用情况。

5 结语

基于乙烯离心压缩机组基本原理和气动热力学理论,通过有限元仿真分析法介绍一种乙烯离心压缩机组参数设计方案。此设计方案先采用有限元仿真分析方法进行分析验证,确认符合应用需求后,再采用工业性试验分析与有限元仿真分析进行匹配对比,确认有限元仿真分析方法具有较强应用价值的同时,也验证乙烯离心压缩机组参数设计方案具有较强可行性,可在后续乙烯离心压缩机组结构优化及设计中进行参考应用。