基于ABAQUS 下钛合金切削仿真技术分析

2024-01-04贾祎杰

贾祎杰

(沈阳理工大学, 辽宁 沈阳 110159)

0 引言

本次切削仿真以TC4 钛合金材料为例,这种钛合金材料具有良好的机械性能和物理性能,但是钛合金却具有独特的材料属性,例如在该材料的切削过程中切削温度和切削摩擦力非常复杂,同时钛合金切削过程中也涉及到了切削力、切削温度和切削应力等许多的问题,导致了其在切削加工中被归类于难加工材料,并且切削过程的温度和摩擦条件非常复杂,切削过程是一个高度非线性的热- 力耦合过程[1]。针对这难加工材料采用ABAQUS 进行切削仿真分析研究。通过钛合金切削仿真分析得出相应的工艺优化方案,为钛合金加工工艺提供良好的加工方案。

ABAQUS/Explicit 求解器采用的有限元方法为显示动力有限元方法,主要被应用于冲击和爆炸产生的短暂和瞬时的动态事件,对加工成形过程的这类高度非线性问题非常有效[2]。因此,本材料使用ABAQUS进行有限元仿真实验。祁志旭和陈兴娟在钛合金切削加工技术研究进展中将钛合金加工进行相应的归类和总结[3]。宋绪浩在钛合金切削加工表面质量调控研究中提出了钛合金切削表面质量控制的具体方法[4]。

1 钛合金切削有限元模型

切削有限元仿真模型分为切削材料的本构模型和切削材料的损伤模型,其中采用Johnson-Cook 模型仿真对切削仿真中的切削材料的本构模型进行构建与分析,切削材料的损伤模型采用Johnson-Cook失效准则模型进行损伤模型构建[5-6]。切削模型中应力和应变是需要考虑的重点,在求解的过程中,应变率和温度之间的影响也是十分重要且需要着重考虑的。通过模型建立分析可得Johnson-Cook 模型切削材料的本构模型公式如下:

切削仿真中切削材料的损伤按照Johnson-Cook失效准则求解,其中失效准则是一个完全依赖与塑性应变的经验模型,当累计损伤系数ω 达到1 产生失效。

其中累计损伤系数可由方程求得:

式中:d1~d5为分离参数;σp为主应力平均应力;σe为Mises 应力。

切削的过程中主要考虑切削材料的本构模型和切削材料的损伤模型,通过两大模型可以确定钛合金切削的模型,按照模型进行钛合金切削仿真分析即可。

2 钛合金切削仿真分析

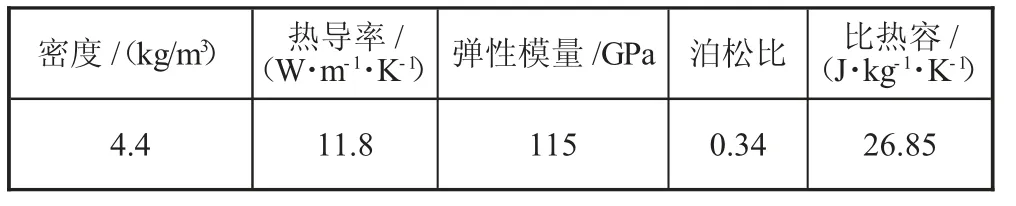

钛合金切削仿真中采用TC4 作为本次切削时工件的材料,该材料的密度为4.4 kg/m3,弹性模量为115 GPa,其中工件材料的具体材料参数如表1 所示。

表1 TC4 材料参数

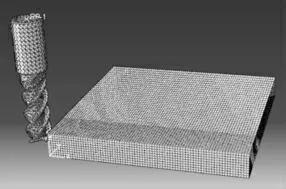

钛合金切削的过程中刀具采用立铣刀,其中在切削仿真的时候同时对工件和刀具进行网格划分,工件网格划分采用六面体,网格划分的节点为41 877,单元数量为36 800,刀具网格划分采用四面体,网格划分节点为3 214,单元数量为14 564。其中网格划分如图1 所示。

图1 刀具与工件网格划分图

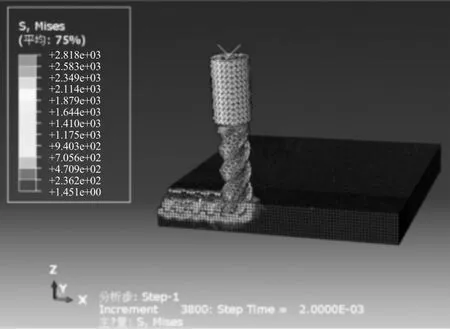

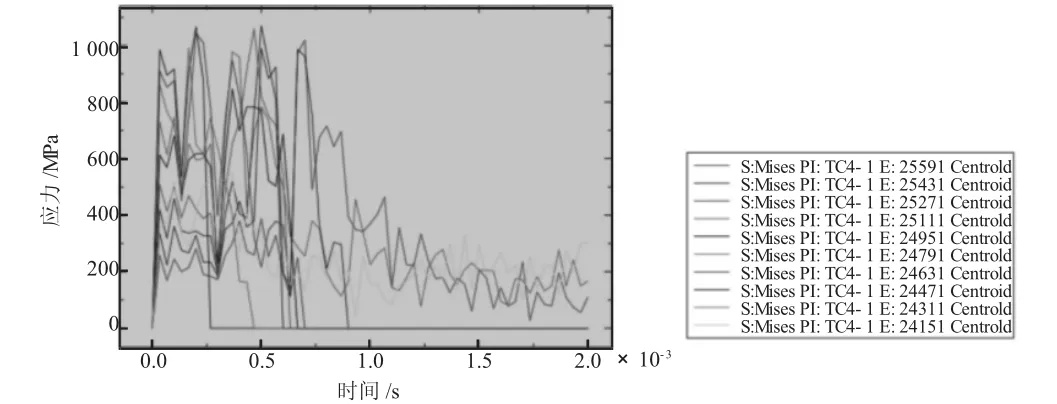

钛合金TC4 工件大小为40 mm×40 mm×5 mm,切削的过程中主轴转速为5 000 r/min,进给量为8 000 mm/s,背吃刀量为2 mm。切削求解主要分析切削仿真的等效应力变化及切削温度的变化。求解处理后得到切削最大应力为2 818 MPa,最小等效应力为1.451 MPa,仿真分析可得最大切削等效应力为刀具与工件刚接触的位置,刀具进给切点的方向最大,其余从圆柱刀具两端逐渐减少,其中切削等效应力图如图2 所示,切削等效应力变化曲线如图3 所示。

图2 切削等效应力(MPa)变化

图3 切削等效应力变化曲线图

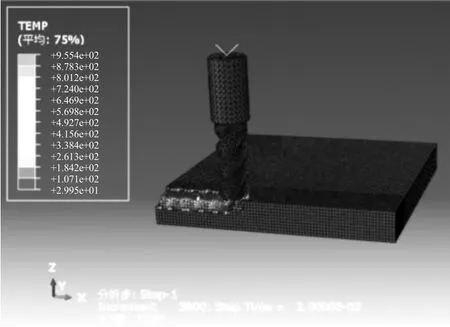

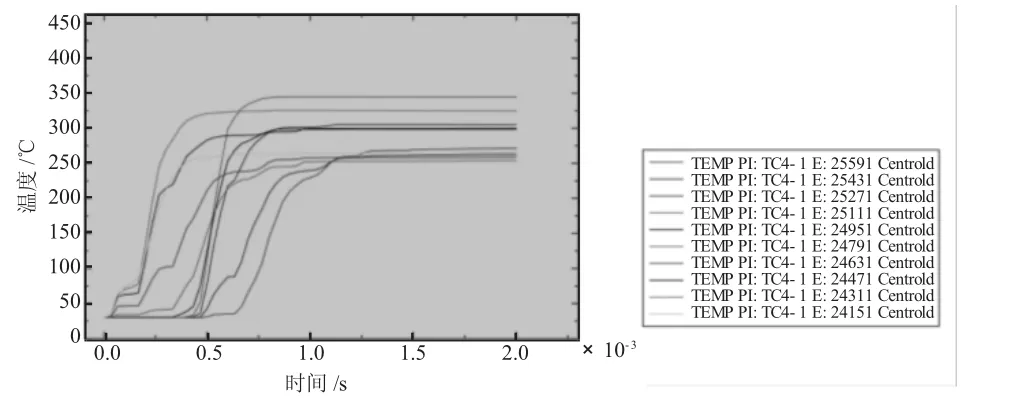

钛合金TC4 切削仿真中温度的变化也关键,在上述切削三要素中切削温度最大为955.4 ℃,最小切削温度为29.95 ℃。其中温度变化曲线从平稳、急剧和平稳三个阶段变化,中间切削温度产生跳跃式变化,切削的最后稳定在一个平稳的温度节点,超越温度节点后切削产生破坏失效。其中切削温度变化图如图4 所示,切削温度变化曲线图如图5 所示。

图4 切削温度(℃)变化

图5 切削温度变化曲线

3 钛合金切削仿真的意义

钛合金切削仿真的意义在于通过软件看见钛合金的切削状态,根据改变切削三要素求解出不同状态的切削模型,每一次改变切削三要素都可以得到相应的力与温度模型,通过仿真可以判断出刀具的变形量、转速、进给量和背吃刀量的改变只有通过仿真能够实现,调整出最优的参数应用于指导实践加工生产。所以使用有限元方法可以在加工设计以及对钛合金产品进行的生产之中使得计算分析变得更为简便高效,同时也可以显著降低切削实验次数以及工作难度,以此来实现降低钛合金切削的生产成本的目的。同时,使用有限元方法也可以对钛合金切削刀具角度进行针对性改善,同时对钛合金刀具的设计及材料的选择等方面也都具有良好的实践意义。

4 结语

钛合金TC4 切削仿真过程中首先建立材料去除模型,然后对工件和刀具进行材料选择及网格划分,最后进行切削等效应力和切削温度进行求解,根据仿真求解的结果来看,切削过程中切入时与工件接触的等效应力较大,沿着切削点两侧逐渐减少,切削温度的变化从切削接触逐渐变大,切削过程达到一个程度后切削温度又逐渐倾向于稳定温度。最后钛合金单一参数的切削仿真可以为结合实际切削多因素仿真提供实践指导,并总结钛合金TC4 的切削仿真理论库。