剪叉式升降工作平台动力学仿真分析

2024-01-04韩鹏

韩 鹏

(1.太原重工股份有限公司技术中心, 山西 太原 030024;2.智能采矿装备技术全国重点实验室, 山西 太原 030024)

0 引言

剪叉式升降平台为垂直升降结构,其利用液压系统推动剪叉机构上下运动,将工作人员与随身工具、材料等送到高空指定位置并完成相关作业,是一种常用的高空作业设备,其具有结构简单、运行平稳、用途广泛、效率高等特点[1-2]。剪叉式升降平台主要由底盘、剪叉式升降机构和工作平台三大部件组成,其中剪叉式升降机构是剪叉式升降平台的主体,也是主要承力构件,因此需要充分了解额定载荷下、不同起升高度时,液压缸和剪叉机构的受力情况[3]。通常求解液压缸和剪叉机构铰接点的受力有两种方法,力学解析法与仿真分析法[4]。本文利用动力学仿真软件Simcenter Motion,建立剪叉式升降平台的多体动力学模型,分析液压缸和剪叉机构铰接点在整个工作循环中的受力变化。

1 模型建立

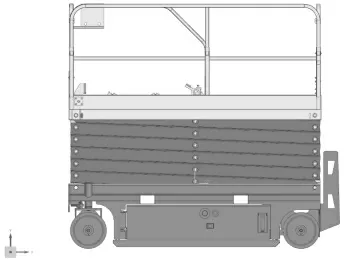

将升降平台的三维模型导入动力学软件Simcenter Motion 中,选择叉臂全收缩状态为初始时刻,此时叉臂与水平面角度为2.8°,见图1。共同运动的零部件设定为同一运动体,并按照所给图纸通过改变模型密度参数,使模型重量与实际保持一致。在不同的运动体之间建立正确的连接关系,如叉臂之间、油缸与叉臂之间定义为旋转副,滑块与滑轨、油缸与工作杆之间定义为移动副等。

图1 工作平台初始状态

2 仿真设置

升降平台的额定载重量为250 kg,包括操作人员和工具、材料两部分质量,其中移动平台上质量为113 kg,固定平台上质量为137 kg。

本次仿真总时间为48 s,时间步长设定为0.01 s。仿真时移动平台从固定平台中伸出900 mm(见图2)。考虑了添加柔性滑块与滑轨之间的摩擦力对油缸驱动力的影响,其静摩擦系数为0.45,动摩擦系数为0.4。

图2 分析工况示意图

本文中的剪叉式升降工作平台由两个液压缸共同驱动,一起承担工作平台的起升负载。根据该工作平台的液压设计,两个驱动液压缸型号一致,处于同一液压泵供油的相同液压回路中且并联设置。由于相同液压回路中的压力相等,因此由液压设计可知在整个工作过程中,两个液压缸的作用力始终相等。

本文首先通过常规的位移驱动单独控制两个液压缸的行程,尽管行程保持一致,但得到的液压缸作用力并不相同,这与该工作平台的液压设计完全不符。为此,本文采用闭环控制与逆向动力学相结合的方法对工作平台的工作过程进行仿真,以获取与液压设计相符的结果[5]。其控制系统原理图如图3 所示,采用传统的负反馈控制调节,对输入的升降平台期望值与仿真模型反馈的实际测量值进行比较得到偏差,然后通过PID 进行控制,从而求得液压缸的作用力。

图3 控制系统原理图

升降工作平台的预期速度vi采用step 函数来定义,可有效避免速度的施加对仿真模型造成的冲击,其函数表达式为step(time,0,0,1,0)+step(time,1,0,3,291.15)+step(time,44,0,46,-291.15)+step(time,46,0,48,0),其物理意义是1 s 内升降工作平台达到静力平衡状态,1~3 s 内升降工作平台加速到291.15 mm/s,然后平台保持匀速运动,直至44~46 s 内减速到0,随后保持2 s 的静力平衡状态。

3 分析结果

模型中叉臂之间各旋转副编号如图4 所示。

图4 连接副编号示意图

图5 中给出的是工作平台整个展开过程中的竖直方向位移曲线,由图5 中可以看出,平台共升高12 513 mm,满足设计要求。实线为工作平台实际位移曲线,虚线为工作平台期望位移曲线,从图5 中可以看出,两者保持一致,误差很小。

图6 中给出的是工作液压缸在整个展开过程中的行程位移变化曲线,由图6 中可以看出,液压缸行程为1 455 mm,可用于液压缸选型确定。

图6 液压缸行程曲线

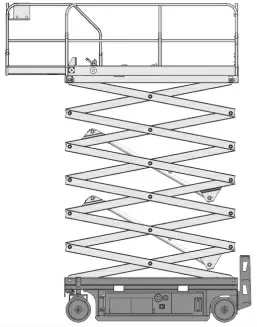

图7 中给出的是叉臂与水平面的角度,从图7 中可以看出,展开过程叉臂由2.8°变为62.03°。

图7 叉臂与水平面的角度曲线

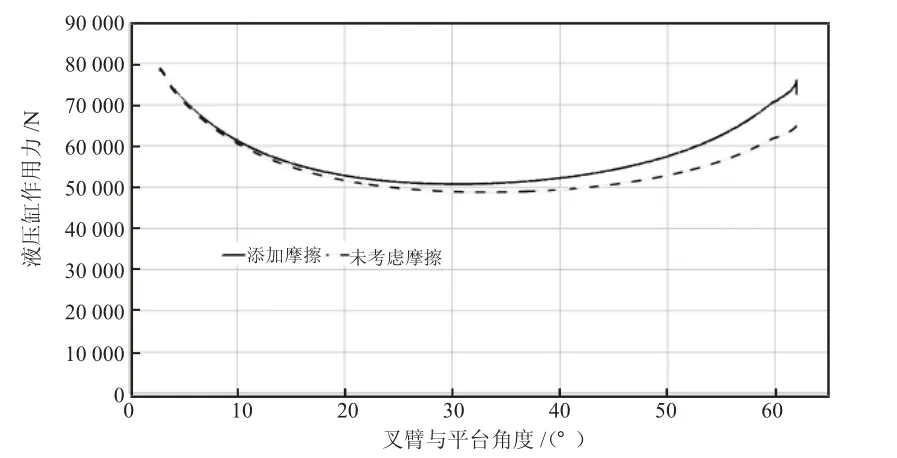

图8 中给出的是工作液压缸在整个展开过程中的作用力变化曲线,横坐标为叉臂与水平面角度,由图8 中虚线可以看出,在不考虑滑块与滑轨摩擦力下,整个过程中,液压缸作用力在初始时刻最大,为78 504 N;液压缸作用力在叉臂与平台角度为35°时最小,为48 803 N。

图8 液压缸作用力曲线

图8 中还给出了考虑摩擦后,油缸力的变化曲线(实线)。从图8 中可以看出,随着叉臂角度地增加,油缸力增加更为明显,这是由于随着平台地上升,滑块的受力逐步增加,摩擦力也随之增加。在平台最高处,是否考虑摩擦求出的油缸作用力分别为75 941 N 与64 148 N,两者相差18.4%。

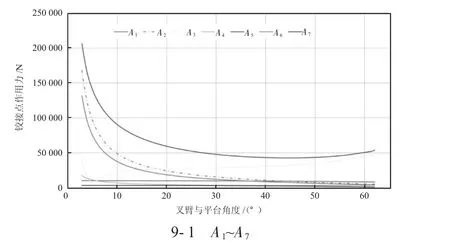

图9 中给出的是铰接点A1~A7、B1~B7、O1~O6在整个展开过程中的作用力变化曲线,横坐标仍为叉臂与水平面角度。由此可以获取工作过程中任意姿态下各铰接点处的载荷,可为销轴的选型及校核提供参考。

图9 铰接点作用力曲线

由图8 和图9 的作用力变化曲线还可以看出,液压缸作用力与铰接点作用力的最大值均出现在初始时刻,此外在叉臂完全展开时也会出现较大的载荷,这就说明对于整个升降平台的强度与稳定性校核应该着重考虑这两个姿态。

4 结语

本文通过对剪叉式升降工作平台进行分析研究,建立双液压缸驱动的6 副剪叉机构组成的升降工作平台的动力学仿真模型,采用仿真法,获取了升降平台整个工作过程中的液压缸和铰接点处的作用力动态变化曲线,以及液压缸行程、平台升降位移等运动参数,为升降平台整机和组件的设计选型,强度、稳定性校核提供了可靠的数据基础。