环己烷氧化法制环己酮装置分解反应釜的工艺放大设计

2024-01-04杨军

杨 军

(中石化上海工程有限公司,上海 200120)

环己酮是制备己内酰胺和己二酸的主要中间体,也是重要的有机化工原料和工业溶剂,广泛用于医药、油漆、涂料、橡胶及农药等行业[1-2]。按原料划分,环己酮的生产方法主要有苯酚法和苯法,而苯法包括环己烷氧化法、环己烯水合法、环己烯酯化加氢法和环己基苯氧化分解法,其中环己烷氧化法是传统的制备环己酮的技术路线,目前市场上90%的环己酮采用这一技术生产,具体路线为:苯加氢制得合格的环己烷,然后采用无催化空气氧化将环己烷氧化生成中间产物环己基过氧化氢(CHHP),CHHP在醋酸钴催化下低温分解制得环己酮和环己醇,最后环己醇脱氢得到环己酮产品[3]。

分解反应釜是环己烷氧化法制备环己酮的一个关键设备,主要用于中间产物CHHP分解反应和回收环己烷。作者以单套产能为100 kt/a的环己烷氧化法环己酮生产装置放大至160 kt/a为例,探讨分解反应釜工艺放大设计,以进一步提升单套环己酮装置的生产能力,提升环己烷氧化法制环己酮技术路线的市场竞争力。

1 CHHP分解反应的工艺流程

环己烷经空气氧化后得到的氧化液主要包括质量分数为95%的环己烷、质量分数为3.4%的CHHP、质量分数为1.2%的环己醇等。CHHP分解反应工艺流程中,氧化液经氧化液换热器换热,再经氧化液冷却器冷却至70 ℃后,依次流经3个串联的分解反应釜,分解所需的氢氧化钠水溶液由盐萃取塔釜塔送入分解反应釜,已配置好的钴盐催化剂由催化剂泵送入分解反应釜,CHHP在含有少量钴盐(乙酸钴) 的碱性水溶液中,低温下分解成环己酮和环己醇。分解产物送至第一废碱分离器分离成油相和水相,部分水相循环回分解反应釜,部分送至废碱蒸发系统;油相则送至第二废碱分离器进一步分离成有机相和无机相,有机相送至废碱最终分离器,再经过第二氧化液换热器加热至150℃后送至环己烷蒸馏闪蒸罐,无机相则送至废碱闪蒸塔。

CHHP分解反应在水相中进行,属于放热反应,反应热约250 kJ/mol[1]。分解反应的第一步是CHHP从有机层萃取到水层后分解成环己酮、环己醇及少量的醛类,同时氧化反应的副产物酸类在分解反应釜中与氢氧化钠反应生成有机酸钠盐,副产物酯类也在分解反应釜中大部分被皂化;第二步是分解形成的有机物醇酮等从水层返回到有机层,即存在一个相间的萃取与反萃取的过程。分解反应完成后,分解反应釜出料主要组成包括质量分数为76%的环己烷、质量分数为16.5%的水、质量分数为3%的醇酮、质量分数为4.5%的盐及其他。100 kt/a环己烷氧化法环己酮生产装置CHHP分解反应工艺流程见图1,分解反应工艺参数见表1。

表1 CHHP分解反应工艺参数Tab.1 CHHP decomposition reaction process parameters

图1 CHHP分解反应工艺流程示意Fig.1 Schematic diagram of CHHP decomposition reaction process 1—氧化液换热器;2—氧化液冷却器;3—第一分解反应釜;4—分解液输送泵;5—分解尾气冷凝器;6—第二分解反应釜;7—第三分解反应釜

2 CHHP分解反应釜的关键设计参数

CHHP分解反应釜的关键设计参数包括反应停留时间(Ts)、搅拌速度、搅拌强度、搅拌叶型式、几何参数等[4-5]。

CHHP的分解需要一定的时间,若Ts过长,分解的醇、酮在无机相中缩合的可能性增大,副产物增多;若Ts过短,CHHP分解不够完全,影响收率。因此,在相同操作条件下,为获得相同的收率,放大设计过程中应尽量保证放大前后分解反应釜的Ts一致。

由于CHHP分解反应主要是在碱水相中进行,反应过程中存在着萃取与反萃取过程,因此有机相和无机相的混合很重要。适当的搅拌速度可以保证相与相的混合,使水相悬浮液滴有效地扩散边界层,保证细小碱液滴的存在,形成反应中心。若搅拌速度过低,则混合效果达不到要求;若搅拌速度过高,则分散液滴过细,后续工序中有机相与无机相的分离难度增加,分离时间增长,所需设备增多。

搅拌强度是体现传质效果的一个重要参数,对工艺过程有直接的影响。搅拌过程中分散相以小的液滴分散到主液相,若搅拌强度过低,则碱水相在有机相中分散度低,分解反应在釜内进行不彻底; 若搅拌强度过高,则碱水相液滴粒径太小,在后续工序中难以从有机相中去除,影响装置运行周期。搅拌强度通常用单位体积搅拌功率(Pd)来表征。

分解反应体系油水密度相差较大,因此搅拌桨叶的选择需同时考虑剪切力和循环量,大型工业装置往往采用推进式和涡轮搅拌器进行组合,即实现大的轴向循环量的同时,又满足径向流动的剪切力。

3 CHHP分解反应釜的放大设计

3.1 几何尺寸的确定

基于放大后反应釜与放大前反应釜几何相似的原则,对分解反应釜直径和高度按比例放大,并适当圆整,得到放大后第一分解反应釜尺寸为4 600 mm×7 000 mm,第二、三分解反应釜尺寸为4 500 mm×6 000 mm。

第一分解反应釜装填系数0.5,为椭圆封头立式反应器,其正常液位体积(Vs)为标准椭圆封头容积和筒体液位容积之和,见式(1),计算得到放大后第一分解反应釜的Vs为71 m3。

Vs=3.14×D3/24+3.14×(D/2)2×hn

(1)

式中:D为反应釜直径,hn为正常液位高度。

第二、三分解反应釜装填系数1,满罐操作,为椭圆封头立式反应器,其Vs为上下标准椭圆封头容积和筒体液位容积之和,见式(2),计算得到放大后第二、三分解反应釜的Vs为119 m3。

Vs=2×3.14×D3/24+3.14×(D/2)2×hn

(2)

放大前后分解反应釜除了应几何相似外,还应确保放大前后反应釜内物料的Ts相等,其计算见式(3)。

Ts=Vs/Qs

(3)

式中:Qs为出料流量。

由式(3)计算得到放大后第一分解反应釜的Ts为4.5 min,第二、三分解反应釜的Ts均为7.6 min,3个分解反应釜的Ts合计为19.7 min。

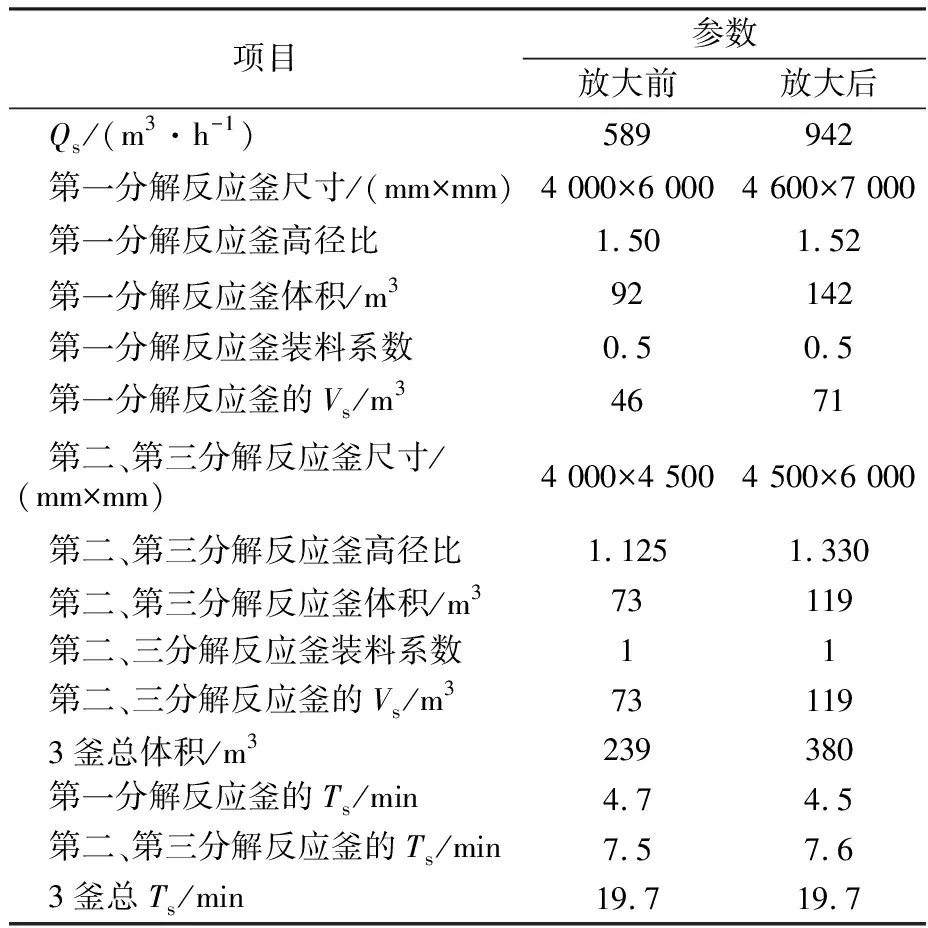

分解反应釜放大前后的几何尺寸和Ts见表2。

表2 放大前后分解反应釜的几何尺寸参数Tab.2 Geometric size parameters of decomposition reactor before and after scale-up

由表2可以看出,采用几何相似的原则对分解反应釜直径和高度按比例放大,放大前后3个分解反应釜的总Ts基本相同,为19.7 min,说明在相同的工艺和混合条件下,采用几何相似的原则放大,理论上可维持放大前后分解反应釜具有相同的反应收率。

3.2 搅拌器型式及搅拌功率的确定

100 kt/a环己烷氧化法制环己酮装置分解反应釜采用2层组合桨叶搅拌器,上层为三叶推进式搅拌器,下层为六直叶涡轮搅拌器,生产实践表明,该型式搅拌器有较好的对流循环能力和湍流扩散能力,满足CHHP分解反应的要求,所以为保证放大前后分解反应釜的混合传质效果一致,160 kt/a环己烷氧化法制环己酮装置的分解反应釜设计仍采用此搅拌器型式,以下层六直叶涡轮搅拌器为主、上层三叶推进搅拌器为辅。

体现搅拌器混合传质效果的重要指标为Pd,体现流体运动和动力相似的重要指标为雷诺数(Re)[6],因此本次放大设计采用Pd不变的准则对下层涡轮搅拌器的桨叶进行放大,见式(4); 采用Re不变的准则对于上层推进式搅拌器的桨叶进行放大,见式(5)。

N13d12=N23d22

(4)

N1d12=N2d22

(5)

式中:N1、N2为放大前后搅拌器转速,d1、d2为放大前后搅拌器桨叶直径。

基于式(4)、式(5)放大原则得到组合搅拌器转速(N)和桨叶直径(dj)后,再分别按式(6)、式(7)、式(8)计算Re、搅拌器轴功率(P)与桨叶叶端线速度(v)。

Re=ρNdj2/μ

(6)

P=NpρN3dj5

(7)

υ=3.14Ndj

(8)

式中:ρ为物料密度,μ为物料黏度,NP为功率准数。

3.2.1 第一分解反应釜搅拌器

基于几何相似原理,d2与d1之比应等于放大后反应釜直径(D2)与放大前反应釜直径(D1)之比,见式(9)。

d2=D2d1/D1

(9)

由式(9)计算得到放大后第一分解反应釜搅拌器下层桨叶d2为1 311 mm,考虑工程圆整,d2取1 320 mm。

将下层桨叶d2的值代入式(4),计算得到N2为77.1 r/min,确定放大后第一分解反应釜搅拌器的N2为77 r/min。

将N2的值代入式(5),计算得到放大后第一分解反应釜搅拌器上层桨叶d2为1 061 mm,考虑工程圆整,上层桨叶d2取1 070 m,d2/D2为0.233,符合搅拌器桨叶直径为容器直径的 0.2~0.5倍要求。

将N2、下层桨叶d2的值代入式(6),计算得到放大后第一分解反应釜内物料的Re为1.13×106,为湍流。

考虑全挡板,根据搅拌器选型和Re,核查功率准数曲线图,查得NP为4.9,由式(7)计算得到单层搅拌器的P为34 kW。因第一分解反应釜搅拌器为多层搅拌器,其轴功率(Pm)可由式(10)进行估算,输入功率(P0)由式(11)计算。

Pm=P×(0.4+0.6m)

(10)

P0=Pm/η

(11)

式中:m为层数;η为搅拌器效率,取80%。

由式(10)、式(11)计算得到放大后第一分解反应釜搅拌器的Pm为54 kW,P0为67 kW。由式(8)计算得到放大后第一分解反应釜搅拌器下层桨叶叶端的υ为4.3 m/s。

将P0、Vs的值代入式(12),计算得到放大后第一分解反应釜的Pd为0.95 kW/m3。

Pd=P0/Vs

(12)

放大前后第一分解分解反应釜搅拌器主要设计参数对比见表3。

表3 第一分解反应釜搅拌器放大前后的关键设计参数Tab.3 Key design parameters of first decomposition reactor agitator before and after scale-up

从表3可以看出,放大前后第一分解反应釜体系的Pd分别为0.94 kW/m3和0.95 kW/m3,搅拌器下层桨叶叶端的v(剪切力的表观指标)分别为4.5 m/s和4.3 m/s,放大前后Pd和下层桨叶叶端的v基本接近,说明放大前后混合传质效果基本相当。

3.2.2 第二和第三分解反应釜搅拌器

基于几何相似原理,由式(9)计算到放大后第二、第三分解反应釜搅拌器下层桨叶d2为1 463 mm,考虑工程圆整,d2取1 470 mm。

将下层桨叶d2的值代入式(4),计算得到N2为69.1 r/min,确定第二、三分解反应釜搅拌器的N2为70 r/min。

将N2的值代入式(5),计算得到放大后第二、三分解反应釜搅拌器上层桨叶d2为1 190 mm,d2/D2为0.264,符合搅拌器桨叶直径为容器直径 0.2~0.5倍的要求。

将N2、下层桨叶d2的值代入式(6),计算得到放大后第二、三分解反应釜内物料的Re为1.26×106,为湍流。

考虑全挡板,根据搅拌器选型和Re,核查功率曲线图,查得NP为4.9,由式(7)计算得到单层搅拌器的P为43 kW,由式(10)、式(11)计算得到放大后第二、三分解反应釜搅拌器的Pm为69 kW,P0为87 kW。由式(8)计算得到放大后第二、三分解反应釜搅拌器下层桨叶叶端的υ为4.4 m/s。

将P0、Vs的值代入式(12),计算得到放大后第二、三分解反应釜的Pd为0.73 kW/m3,略低于放大前的Pd(0.79 kW/m3),进行计算校正,将N2提升到72 r/min,Pd和下层桨叶叶端的v相应分别提高到0.79 kW/m3和4.5 m/s。

放大前后第二和第三分解反应釜搅拌器的主要设计参数对比见表4。

从表4可以看出,放大前后第二、三分解反应釜体系的Pd均为0.79 kW/m3,搅拌器下层桨叶叶端的v均为4.5 m/s,理论上可实现放大前后混合传质效果基本相当。

4 结论

a.以100 kt/a环己烷氧化法环己酮装置分解反应釜及搅拌器的成功工业应用数据为基础,在相同的工艺条件下,采用停留时间相同、几何相似、流动和动力相似理论进行分解反应釜尺寸放大设计,以单位体积搅拌功率、Re相等的放大原则进行搅拌器的放大设计,获得了160 kt/a环己酮装置分解反应釜及搅拌器设计参数,可为工业放大分解反应釜及搅拌器提供理论放大设计基础。

b.采用几何相似的原则对第一和第二、三分解反应釜直径和高度按比例放大,放大前后3个釜的总Ts均为19.7 min。

c.采用2层组合桨叶搅拌器,上层为三叶推进式搅拌器,下层为六直叶涡轮搅拌器,放大前后第一和第二、三反应釜体系的Pd和搅拌器下层桨叶叶端的v基本一致,验证了采用Ts相同、几何相似、流动和动力相似原则进行反应釜和搅拌器理论放大设计的合理性。