机制砂混凝土的配合比及抗压强度研究

2024-01-03李先重LIXianzhong荆月飞JINGYuefei符益铭FUYiming秦晓雨QINXiaoyu崔伟CUIWei

李先重LI Xian-zhong;荆月飞JING Yue-fei;符益铭FU Yi-ming;秦晓雨QIN Xiao-yu;崔伟CUI Wei

(①山东高速工程建设集团有限公司,济南 250014;②山东大学土建与水利学院,济南 250061)

0 引言

建设过程中由于过度开采天然砂来配制混凝土,造成了部分地区天然砂资源短缺,且运输过程中易造成环境破坏、开采难度大、受地域限制以及使用成本高等因素都给天然砂的使用带来了一定影响。因此许多学者开始研究使用机制砂来替换天然砂,相关研究能起到资源有效利用、环境保护及节约成本的目的[1-3]。机制砂是人工处理岩石后制成的人工砂,其颗粒级配偏于Ⅰ区,中间粒径颗粒偏少、颗粒孔隙率偏大,级配不佳,同时也存在粒径不规则,制砂过程中石粉含量难以控制等特性,这些特性都会对所制混凝土的性能产生很大影响[4-5]。相关研究提出在原料中掺入复合掺合料,并设计合理配合比来配制混凝土,同时通过抗压试验、影响因素正交试验及相关预测模型等方法来分析混凝土相关性能,以研究出符合预期的机制砂混凝土配制方案[6-7]。此外关于高石粉含量下机制砂混凝土的复掺技术研究较少,有试验表明一般情况下石粉含量在16%为佳[8],但不同地区所用机制砂的特性存在差异,并不存在绝对完善的方案。

鉴于砂率、粉煤灰掺量及复合掺合料种类等影响因素都会对混凝土成品的强度产生影响[6-9],因此本文的混凝土配制基于复合掺合料的使用出发,选择合适的砂率、复合掺合料占比及种类来确定合理的配合比进行相关试验研究。

1 试验原材料与方法

1.1 试验原材料 原材料主要包括水泥、机制砂、碎石、水、复合掺合料、减水剂。水泥采用P.O 42.5 普通硅酸盐水泥,机制砂由某高速公路修建过程中的废弃岩石制成,细度模数约为3.4,其所含石粉含量偏高(15.9%)。机制砂相关技术指标参照GB/T 14684-2022 进行检测。基于混凝土拌合物所用的模具尺寸为50×100,选取碎石粒径为4.75~9.50mm。试验所用复合掺合料是由粉煤灰分别与S95矿渣粉及磷渣粉按一定比例经球磨机磨制而成,主要分为FS 和FP 系列。本文中FS 系列由粉煤灰和S95 矿渣粉共同粉磨而成,包括FS40、FS55、FS70 三个种类,FP 由粉煤灰和磷渣粉共同粉磨而成,包括FP40、FP55、FP70 三个种类。FS 系列的三个种类具体指将粉煤灰与S95 矿渣粉分别按照0.40:0.60、0.55:0.45、0.70:0.30 的比例进行混合研磨,FP 系列的种类同理。减水剂采用粉剂的聚羧酸高性能减水剂,其减水率为35%,泌水率为29%,含气量为4.0%。

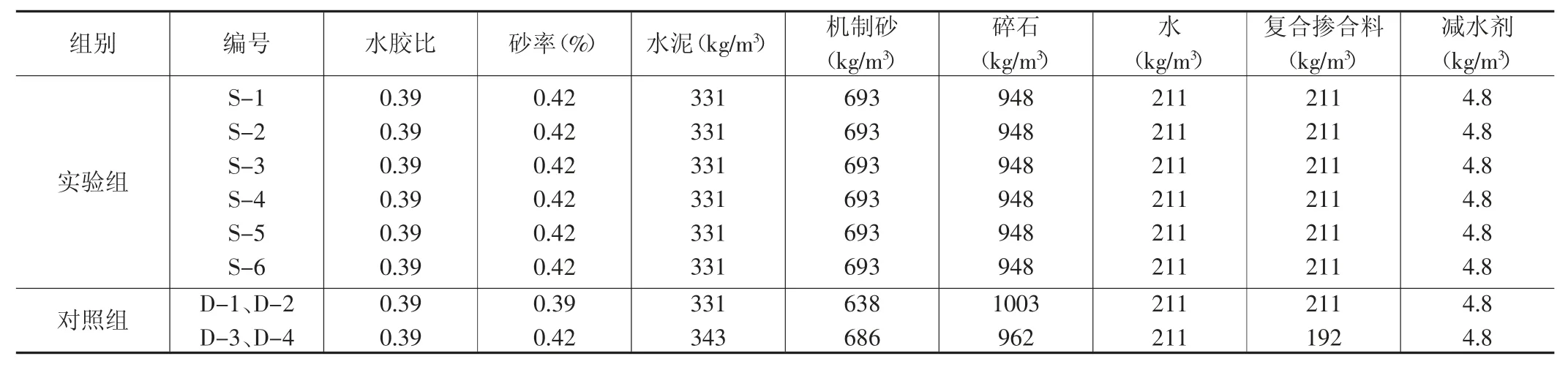

1.2 试验方法及配合比设计 机制砂混凝土配合比设计参考《机制砂高性能混凝土》及《普通混凝土配合比设计规程》来进行。设置基准配合比,基于此配合比设置实验组。在基准配合比基础上,通过控制水胶比不变,改变砂率,以及通过控制砂率及用水量不变,改变复合掺合料掺量占比来设置两组对照组的配合比。具体配合比设计如表1 所示。

表1 配合比设计

混凝土试件24 小时脱模后,在温度为20℃,湿度为95%的恒温恒湿条件下养护28 天后进行单轴压缩试验及三轴压缩试验。试验前试件两端需进行打磨,以减小端面不平整带来的误差。

2 试验结果讨论

单轴压缩试验:

2.1 试验程序

①启动万能试验机及配套试验软件,以位移加载方式操控试验机压缩轴上升至合适高度后,在试件台上安放试件,试件需居于试件台中心(见图1),以保证试件受压时受力均匀。②以10mm/min 的位移加载速率使压缩轴缓慢下降直至接近试件上端,继而切换下降速率为1mm/min,直至压缩轴完全接触试件上端,当软件显示试件所受负荷上升时,切换0.5mm/min 的位移加载速率对试件进行单轴压缩。③实时观察试件压缩情况,使用软件对实验数据和图像进行记录。

图1 单轴压缩试验

2.2 单轴压缩试验结果

实验组所用复合掺合料种类为FS40、FP40、FS55、FP55、FS70、FP70;对照组D-1、D-2 种类为FS40、FP40;对照组D-3、D-4 种类为FS55、FP55。各组单轴压缩试验数据见表2。

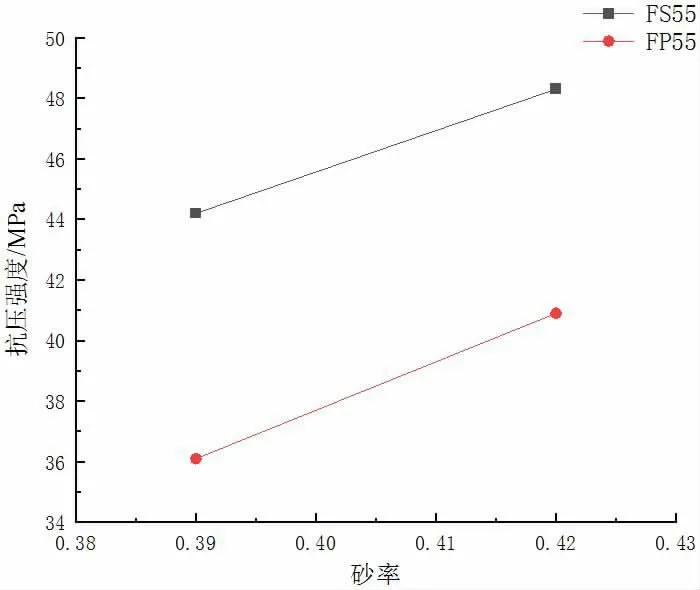

2.3 砂率对混凝土抗压强度的影响

由图2 和表2 中S-3、S-4、D-1、D-2 数据可知,在控制水胶比为0.39 不变,将砂率从0.42 调至0.39 时,FS55的单轴抗压强度由48.3MPa 下降至44.2MPa,而FP55 的强度从40.9MPa 下降至36.1MPa。将砂率从0.42 调至0.39,提高了粗骨料碎石使用比例,但机制砂与碎石本身存在粒径不规则的特点,由强度变化可知下调砂率一定程度上影响了机制砂填充碎石间隙的有效性,造成混凝土用料均匀性有所降低,使得对应试件的强度有所降低。试验用机制砂石粉含量偏高,结合砂率的下降也会影响混凝土后期强度。

图2 不同砂率下混凝土抗压强度

2.4 掺合料占比对混凝土抗压强度影响

在控制砂率、用水量及水胶比不变的情况下,将复合掺合料的掺入占比从8.8%调整至8%。结合表1 及表2 中S-1、S-2、D-3、D-4 组数据可知,掺合料占比为8%时,FS40 强度为39.3MPa,FP40 强度为34.9MPa,掺合料占比为8.8%时,FS40 强度上升至53.5MPa,而FP40 强度略微下降至30.4MPa。由图3 可知,对于FS40 和FP40,改变复合掺合料的掺入占比对前者强度影响较大,对后者影响较小,但占比降低使得FP40 强度呈现上升趋势。因此,对于复合掺合料来说,在一定占比下,使用粉煤灰与矿渣粉的混合研磨产物去替换混凝土用料中的部分水泥用量,能高效提升混凝土成品强度。

图3 不同复合掺合料占比下混凝土抗压强度变化

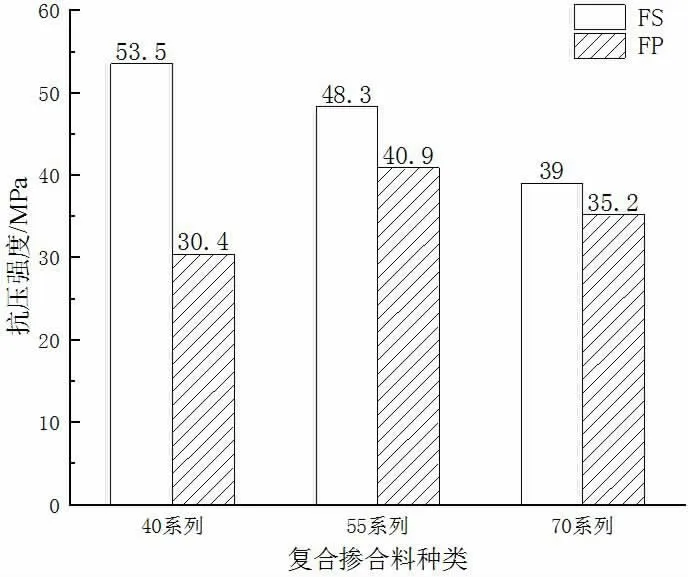

2.5 掺合料种类对混凝土抗压强度影响

由图4 可知,在其余条件一致,只改变复合掺合料种类的情况下,FS40、FS55、FP55 的强度比较高,均在40MPa以上,FP40、FS70、FP70 强度比较小。FS 系列中FS40 的强度最高,FP 系列中FP55 的强度最高,但整体来看FS 系列的强度普遍比FP 系列的要高。可见在一定研磨技术支持下,粉煤灰与矿渣粉、磷渣粉按相近比例混合研磨后掺入混凝土用料中,可有效提高掺合料的集料效应,改善混凝土的密实性及强度。

图4 不同复合掺合料种类下混凝土抗压强度变化

3 三轴压缩试验

3.1 试验程序

①将应变仪安装在试件上,按照规定将试件安放于三轴压缩试验舱内并安装好实验油管,确保油体能够给予试件稳定的围压。②使用15mm/min 的位移加载速率使试验舱上升至与压缩机接触,当试验舱即将接触到顶方压缩机时,换成轴向负荷加载方式,加载速率设为30N/s,限值设为0.5kN,使试验舱缓慢上升,直至试件受到0.5kN 的轴向负荷。③保持轴向负荷加载设置不变,在此基础上调整围压参数,给予试件稳定的5MPa 围压,加载方式为围压负荷加载,速率设置为25kPa/s,限值设为5MPa,当围压稳定在5MPa 后即可轴向施压。④选择轴向负荷加载方式进行轴向施压直至试件被破坏(见图5),速率为0.1MPa/s,限值估计为单轴最大破坏荷载的2 倍。

图5 试件裂缝特征

3.2 三轴压缩试验结果分析

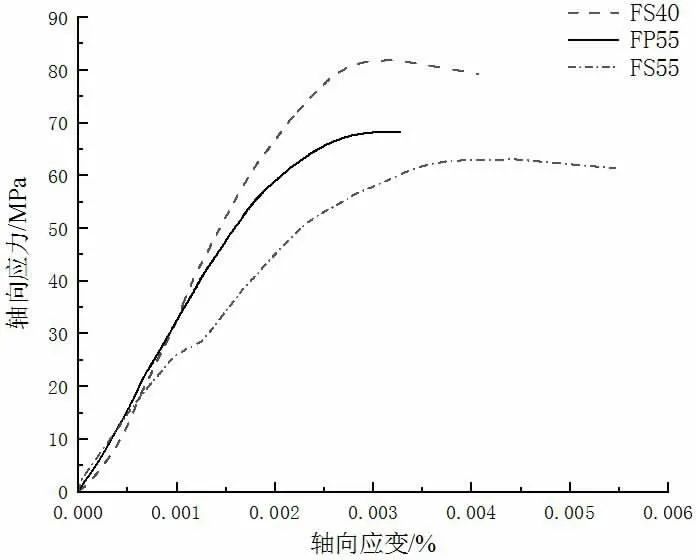

结果显示,FS40、FS55 及FP55 试件的强度分别为81.8MPa、63.0MPa 及68.3MPa,对应的5MPa 围压下弹性模量分别为40.324GPa、25.145GPa 及31.983GPa。围压5MPa 下试件应力应变曲线见图6。

图6 围压5MPa 应力应变曲线

由图6 可知,FP55 的破坏变形较小,FS40 在保持应力峰值最高的情况下也能表现出较好的变形控制能力,在达到同样应变值时,FS55 的应力是最小的。因此粉煤灰与磷渣粉混合研磨后掺入用料中,对于混凝土的变形控制效果要优于粉煤灰与矿粉的复合产品,但抗压强度指标上FS40 较可观。

4 结论

对于高石粉含量的机制砂混凝土,当原料中掺入复合掺合料种类为FS55 及FP55 时,宜选择砂率为0.42 左右的配合比进行混凝土配制,一定程度上可提高所制机制砂混凝土抗压强度。当原料中掺入复合掺合料种类为FS40及FP40 时,8.8%左右的掺合料占比比较适合由FS40 所制成的混凝土,而8%~8.8%的掺合料占比对FP40 所制成的混凝土强度影响差别较小。对于FS 系列,使用FS40 及FS55 为掺合料种类掺入原料中制成混凝土后,抗压强度要比掺入FS70 这一类别的效果要高。对于FP 系列,掺入FP55 来制备混凝土更为合适,且FS 系列强度普遍比FP系列高。其次从三轴压缩试验来看,FS40、FS55、FP55 试件的强度都比较高,虽然FP55 抗压强度不及FS40,但就变形指标而言FP55 比较可观。当原料中掺入的复合掺合料种类选择为FS40、FS55 及FP55 时,所制成高石粉含量机制砂混凝土能表现出较好的抗压强度,再针对对应类别配以合适的砂率及掺合料占比,能进一步改善成品性能。