精密机械状态异常智能检测算法

2024-01-03董育伟姜胤嘉

董育伟,何 峰,姜胤嘉

(淮阴工学院,江苏淮安 223300)

0 引言

随着科学技术的发展,各类机械向精密化、复杂化的方向发展,自动化技术的大量应用导致很多设备的维修、维护费用极高,且一旦停产就会造成巨大的经济损失。为保证设备不会因不及时维修而造成损坏,需要设计设备状态异常的智能检测方法。文献[1]以解决多尺度样本熵为核心,提出了一种基于计划性改进方法的智能检测算法,该算法在多尺度拓展的基础上,结合最大相关冗余条件建立了一个样本分类器,使用多尺度的样本熵替代传统的样本熵,避免了大幅度的阈值信息丢失现象。文献[2]以故障特征不明显的情况为例,提出了一种以故障信号特征提取为基础模型的智能诊断方法,提取特征信号,将数据进行归一化处理,并建立数据模型。使用能量谱序列,将数据的时间特性在卷积神经网络的基础上进行分类。文献[3]为避免因数据分布不均匀导致故障特征无法表达的情况,设计了一种适用于不同工况的机械故障诊断方法,在保留原始信号的基础上,建立深度卷积神经网络模型,提升网络训练效率,挖掘样本信息,并通过小型注意力机制形成特征通道。结合已有研究成果,本文设计了一种新的精密机械状态异常智能检测算法。

1 设备异常特征提取

在精密机械设备中,最典型的部件就是由传动轴与轴承组成的齿轮箱,该部件在异常检测中需要不断分析信号中的各类异常元素。并通过设备的故障判定与定位,进行异常分析。轴承结构一般起连接作用,经常会有大量的荷载施加在轴承结构中,这种现象会导致结构加速老化,并导致设备运转出现问题。轴承一般由内圈、外圈以及滚动体等结构组成,任何老化、局部损坏等问题的出现都会导致振动频率出现异常。轴承磨损故障以及轴承老化故障是最常见的两种故障类型,根据磨损以及疲劳剥落产生的脉冲冲击,可以使用滚动体的自转频率作为滚道的故障调制函数。

式中,d(t)表示滚道试点部位的故障调制函数;fn和fm分别表示滚动体在开始冲击前后的自转频率;Ap表示故障信号的周期。

当轴承表面出现明显老化现象时,可以通过周期性信号解析多种成分耦合在一起的频谱现象。当频率在1000 Hz 以内时为低频段,当频率在100~200 000 Hz 之间时为中等频段,当信号频率在200 000 Hz 以上时为高频段。通过频段检测,可以对一部分传感器的精度问题进行有效分析。在这些频域内,假设时域信号的周期为2π,则可以通过正交基展开信号模型:

式中,f(x)表示信号模型;f(n)表示信号函数的傅立叶级数;m 表示正交基的数量。

通过多个离散函数的特征周期,对成分转换进行表达。在现实生活中,非平稳信号随处可见,信号成分也会随着时间的变动而逐渐增加,从相关故障信息中获取难度特征,需要具备变化快、不平稳等特性[4]。在预定义的信号模型中构建一个相匹配的内核函数,需要逐渐改变时域网格特征,通过平移和转换两个因子建立独特的高斯窗函数,并实现高频率的分辨率,避免信号集中度较差的情况发生。在待处理的信号映射下,小波函数的模型可以表示为:

式中,Gwt(t,w,c)表示小波函数;t 表示信号传递的时间;w表示现行调频的角度;c 表示平移因子;Km(t)表示高斯窗函数;jk表示幅值。

通过这些参数因子,获取适用于设备特征提取的模型,并将时频信号转换为集中性最佳的波段。若其中的信号在时域中有变化性,则一切信号分来那个都将与中心频段相关,且幅值保持不变。据此,可以通过数据采集器获取振动信号,并得到与时间波形数据具备明显差异的特征值。采用频谱分析的方式,可以对振动信号的幅值进行冲击,其中的均值表示随机过程的中心趋势。用频谱分析的方式,对信号进行代数化处理,其所采集到的信号频率结构也会随之发生改变[5]。结合网络特征,对故障进行判别,并在始于能量特征分析中尽量获取设备的运行状态。将振源信号转化为频谱信号,一般可以表示为:

式中,Bq(t)表示t 时刻的频谱异常特征信号;Bf(t)表示t 时刻的振源信号。据此可以获取精密机械设备的状态异常特征。

2 设计设备异常检测算法

结合上文内容,可以设计相应的异常检测算法,具体算法流程如图1 所示。

图1 检测算法流程

首先需要输入原始数据,并对数据进行初始化处理。对数据特征进行匹配,并均匀分配资源。训练网络模型,判断条件是否满足需求,若不满足,则需要重新返回到数据的初始化处理阶段。当条件满足时,可以进入较小值的删除阶段。在该阶段中,数据较小一般为非异常状态的数值,删除此类数据,可以减小筛选数量,提高检测精度与检测效率。判断是否所有类型的数据均被算法筛选,如果存在未被筛选的数据,需要将其返回到初始化处理阶段,反之则可以输出最终结果。通过该算法,即可得到精密机械状态异常的智能检测结果。

3 应用实例分析

3.1 样本数据集

在精密机械内部,滚动轴承是最重要的组成部分,直接决定整个设备的性能。本实验对滚动轴承的多个部位进行智能检测,以验证本文检测算法的有效性。选择某滚动轴承故障振动信号作为实验数据,并选择其他算法作为对照组,各部位的参数如表1 所示。

表1 轴承实验参数

该实验的数据集中共包含450 个训练样本和900 个测试样本,轴承的异常状态可以分为3 种类型,依据故障的尺寸与深度,将其划分为3 个故障档次,标记为1、2、3。

3.2 模型训练

在本文的检测算法中,对已知样本进行输入与输出,进行神经网络训练。设置动量因子为0.9,学习因子为0.1,目标精度为0.001,迭代次数为500。此时的网络训练过程如图2 所示。

图2 网络训练过程

在训练过程中,初始的模型精度为100~10-1之间,但是随着迭代次数的不断增加,精度逐渐提高,在第400 次迭代时达到了10-3,即0.001。

3.3 不同状态下检测率与误报警率对比

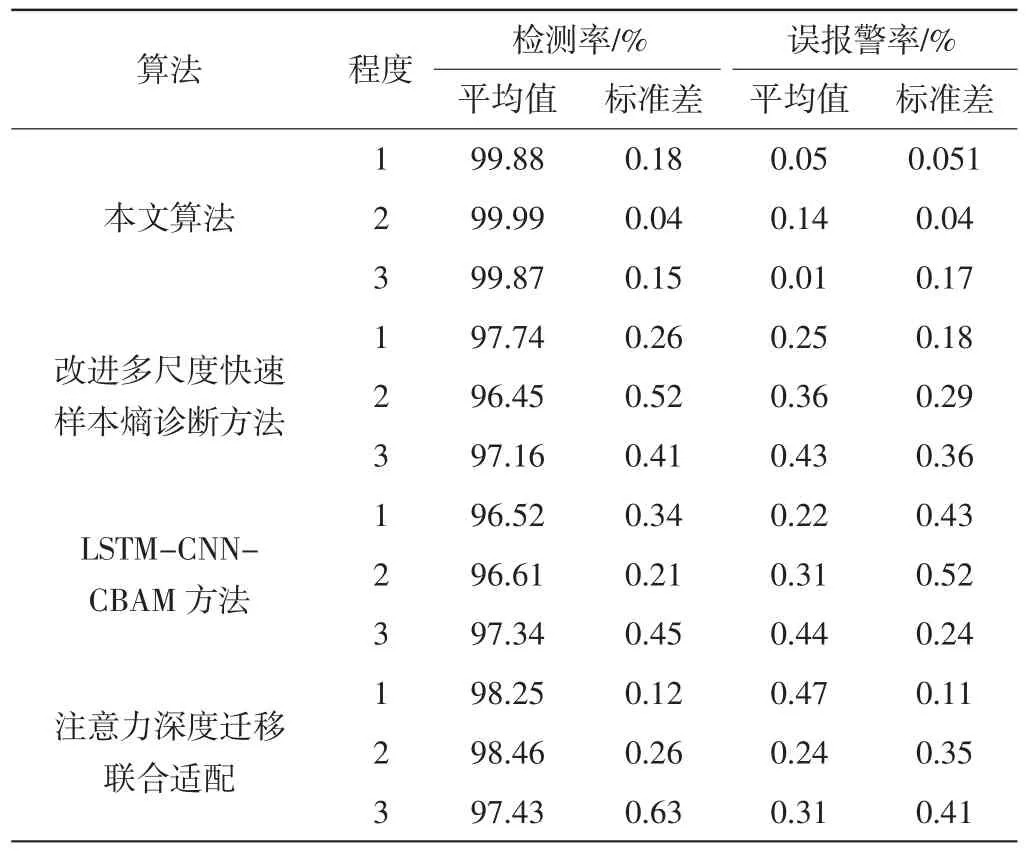

好的监测算法需要具备较高的检测率以及较低的误报警率,对上述3 种不同的轴承异常状态进行测试,对比本文算法与传统的改进多尺度快速样本熵诊断方法、LSTM-CNN-CBAM 方法、注意力深度迁移联合适配方法,验证本文算法的有效性。实验结果如表2~表4 所示。

表2 滚动体故障

表3 外圈故障

表4 内圈故障

如表2~表4 所示,在同一故障类型的不同程度中,各算法的检测精度并没有根本性的差异。通过本文算法获取的9 种轴承检测率均大于99%,误报警率小于1%,两项测试的标准差均不超过0.2,可见该检测结果可信。改进多尺度快速样本熵诊断方法、LSTM-CNN-CBAM 方法以及注意力深度迁移联合适配3种传统方法的检测精度则均小于本文算法,标准差也相对较大。

4 结束语

本文设计了一种应用于精密机械状态检测的异常检测智能算法,通过该算法可以获取较高精度的检测结果。实验数据证明了该算法的优越性。在相同条件下,本文算法的检测率均高于其他传统算法,误报警率也相对较低。在下一阶段的研究中,可以将异常度检测与故障诊断相融合,对设备早期的故障以及微弱故障进行检测,并利用智能算法划分样本分布阈值,使其能够具备自适应的优点。