氧化锆共生硅酸锆超白釉的制备及其析晶行为研究

2024-01-03余有根

余有根

(广东佛山市陶瓷研究所控股集团股份有限公司,佛山 528000)

1 前言

锆釉被广泛应用于在坯体和面釉间作为一层白色不透明化妆层以遮盖坯体的不良发色,其光泽度高,乳浊性能良好,熔点低但高温粘度大,是较理想及使用量最大的卫生洁具乳白面釉。硅酸锆具有硬度高(莫氏硬度约7.5)、折射率大(1.94)、耐化学腐蚀和耐高温等诸多良好性能,纳米级或亚微米级硅酸锆晶体能够对可见光构成米氏散射,从而达到更好的乳浊、增白效果。硅酸锆釉是建筑卫生陶瓷工业中使用范围最广、使用量最大的耐磨和乳浊釉品种[1-3]。硅酸锆晶粒可通过两种方法引入釉料中[4]:一是将硅酸锆作为生料直接加入到釉的原料中,在烧结过程中硅酸锆没有被熔解,得以保留在釉中,或是硅酸锆先熔解,再从釉中析出[5];二是将含锆的原料如ZrO2,CaZrSiO6,ZnZrSiO6等烧制成熔块,然后从熔块中析出硅酸锆晶体。Jacobs 等研究表明,釉中烧成后的主晶相和加入的锆源无关,最后得到的都是硅酸锆[6]。Earl等研究发现当熔块釉的成分中含一定量的ZrO2时,Zr-SiO4的熔解会被抑制[7]。除了硅酸锆外,氧化锆也是一种高折射率(n=2.16 ~2.27),高硬度(莫氏硬度6.5 ~8)晶体,同样可增强对可见光的散射,提高釉的白度。但直接在釉料中引入氧化锆,会快速熔解生成硅酸锆晶相,尽管通过快速烧成制度,少量的氧化锆晶粒得以保存,但极少的晶相含量对釉面性能难以产生明显影响。工业级氧化锆价格是硅酸锆的3 ~20 倍,不适用于直接加入釉中作为乳浊剂或耐磨剂使用。Wang 等研究指出了在CaO- Al2O3- SiO2- ZrO2系统中硅酸锆的析晶行为,推测Ca2ZrSi4O12在1150 ℃时会直接分解出硅酸锆晶体,其具体过程可归纳为[8]:

(1)950 ℃:玻璃相中的Zr4++2O2-→活性ZrO2

(2)1000 ℃:活性ZrO2→t- ZrO2

(3)1000 ℃:活性ZrO2+4SiO2+2CaO →Ca2ZrSi4O12

(4)1050 ℃:t- ZrO2+SiO2→ZrSiO4

(5)1100 ℃:Ca2ZrSi4O12→2CaO+3SiO2+ZrSiO4

釉的主体为硅氧网络结构,添加氧化铝可在其中起到网络中间体作用。对于助熔成分较多的釉料,氧化铝在高温下可抑制一价、二价氧离子及硅离子扩散。而在硅酸锆的析晶行为中,含锆原料熔解在玻璃相中之后,首先析出氧化锆,接着氧化锆与釉中无定形二氧化硅反应生成硅酸锆晶体,考虑引入氧化铝可抑制t- ZrO2与SiO2反应生成ZrSiO4晶体,进而促进t- ZrO2析晶。因此,本研究在高熔解性的K2O- Na2O- CaO- Al2O3- SiO2- ZrO2系统中引入不同含量的氧化铝,制备出亚微米级氧化锆与硅酸锆共生的乳浊釉,并探究氧化铝促进氧化锆析晶的作用机理及对其光学性能进行表征。

2 实验过程

2.1 样品制备

熔块用微硅粉、硅酸锆、高岭土、碳酸钙、碳酸钠、碳酸镁、碳酸钾及氧化锌在1500 ℃经1 h 烧制成。为了研究氧化铝对抑制硅酸锆析晶的影响,将不同质量分数的氧化铝(D50=5 μm)添加至熔块粉中,组成釉料原料,标记为X1 至X4。基础熔块与样品X1 至X4 成分如表1所示。制备好的浆料分为三部分,一部分釉浆以浸釉法涂覆在50mm×50 mm 生坯上,一部分通过300 μm 刮釉器施加在110mm×110 mm 生坯上,剩余浆料与施好釉的样品一起烘干待用。

干燥后的坯体分别经过以下三个烧成过程:①将样品X1 至X4 以10 ℃/min 烧至1150 ℃保温5 min 后随炉自然冷却。②将样品X1 和X3 以10 ℃/min 从800 ℃至1200 ℃以50 ℃为梯度保温5 min 后在常温下急冷。③将样品X3 以10 ℃/min 升至1220 ℃,分别保温5 min、15 min、30 min、1.5 h 及2 h,然后随炉自然冷却。对样品X1 及X3 干燥后的釉料粉末分别放置于铂金片上,以10 ℃/min 升温速率加热至1150 ℃保温5min 后放水中淬冷,然后将冷却的样品研磨成粉末过200 目筛待测试表征用。

2.2 性能表征

采用荷兰PANalytical X’Pert PRO 型X 射线衍射仪对样品的晶相进行定性及半定量分析,以及对样品中晶相生长过程进行研究;采用德国蔡司的EVO18 型扫描电镜对样品形貌进行BSE、EDS 表征;采用耐驰公司的STA 449C 型差热分析仪分析釉的升温过程能量变化行为,计算釉中晶体析晶活化能及测量釉料玻化温度;采用美国X- rite 公司Color Premier 8200 色度仪对表征样品表面光学性能,通过色度仪向样品表面照射不同波长的可见光,收集对应波长反射光强度,计算样品的反射光谱曲线和L*a*b*值。其中L*值代表黑白程度,范围在0 ~100 之间,0 为全黑,100 为全白。a*值代表样品红绿程度,范围从-128 到127 之间,负值为绿色,正值为红。b*值代表黄蓝程度,范围也是从-128 到127,负值为蓝色,正值为黄色。L*值越高,a*值和b*值越接近0,样品白度越高。

3 结果讨论与分析

3.1 外加氧化铝含量对釉中晶相的影响

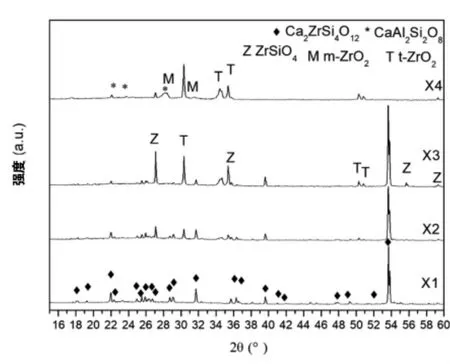

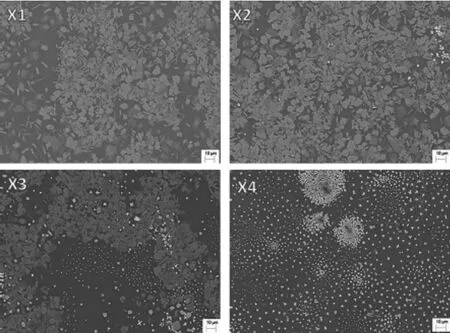

图1 为样品X1 至X4 在1150 ℃下保温5 min 后随炉冷却釉面XRD 图谱,四组样品釉面背散射电镜图见图2。XRD 图谱显示样品X1 中存在单一的晶相Ca2Zr-Si4O12,因此图2 中平均尺寸为8 μm 块状灰色晶粒和棒状晶粒分别为平行及垂直釉面生长的Ca2ZrSi4O12,因其在釉面有较强的定向排列,如图1 XRD 所示,2θ 为54.35°处特征峰衍射强度异常强。在样品X2 及X3 中同时存在Ca2ZrSi4O12,t- ZrO2及ZrSiO4三种晶体。样品X4 中较强的t- ZrO2、单斜相氧化锆(m- ZrO2)与较弱的硅酸锆及钙长石(CaAl2Si2O8)并存。

图1 样品X1 至X4 在1150 ℃下保温5 min 后随炉冷却釉面XRD 图

图2 样品X1 至X4 在1150 ℃下保温5 min 后随炉冷却釉面背散射电镜图

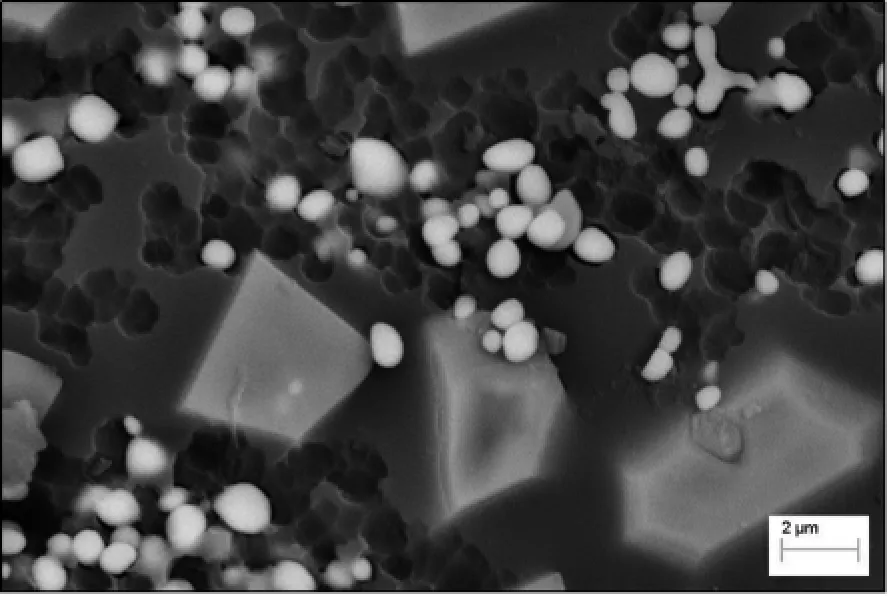

为了区分电镜图中不同形貌晶粒的晶相,图3 及图4 分别列出了样品X3 局部5000 放大倍数下BSE 扫描电镜及样品X2 局部能谱(EDS)分析结果。XRD 图谱中出现的晶粒其平均原子序数大小排序为ZrO2(18.7),Zr-SiO4(14.3),Ca2ZrSi4O12(12.2),CaAl2Si2O8(10.6)和SiO2(10,玻璃相与之接近),在背散射电镜图中,ZrO2具有最高的对比度,ZrSiO4居第二位。而Ca2ZrSi4O12与钙长石的对比度与玻璃相接近。因此,图3 中平均300 nm 具有最高亮度的球状晶粒为氧化锆,平均2 μm 较亮的块状晶粒为硅酸锆,小坑则是氢氟酸腐蚀釉面导致氧化锆晶粒掉落后留下的凹坑。图4 中EDS 元素分析结果也与以上结论相符。最亮的球状晶粒上检测的主要元素为Zr 和O 两种,较亮的块状晶粒上主体元素为Zr、Si 和O 三种,灰色板状晶粒上存在Ca、Zr、Si 和O 四种元素,分别对应以上三种晶体。由图2 也可明显观察到有氧化锆析出在X2、X3 和X4 样品中,且从X2 至X4,氧化锆含量增多,在图1 中的XRD 图谱亦表现出了一致的变化趋势。钙长石与Ca2ZrSi4O12有相似的衬度,但XRD 结果显示其只出现在样品X4 中。因此可判断样品X4 中平均尺寸5 μm 灰色块状晶体为钙长石。在X3 及X4 中亮度较高的针状晶粒为ZrSiO4。样品X1 至X3 为光滑乳浊釉面,X4 呈现哑光釉面,其表面的粗糙度较大可能是铝含量过高釉面高温下难以流平造成的。

图3 样品X3 BSE 扫描电镜图

3.2 釉析晶过程

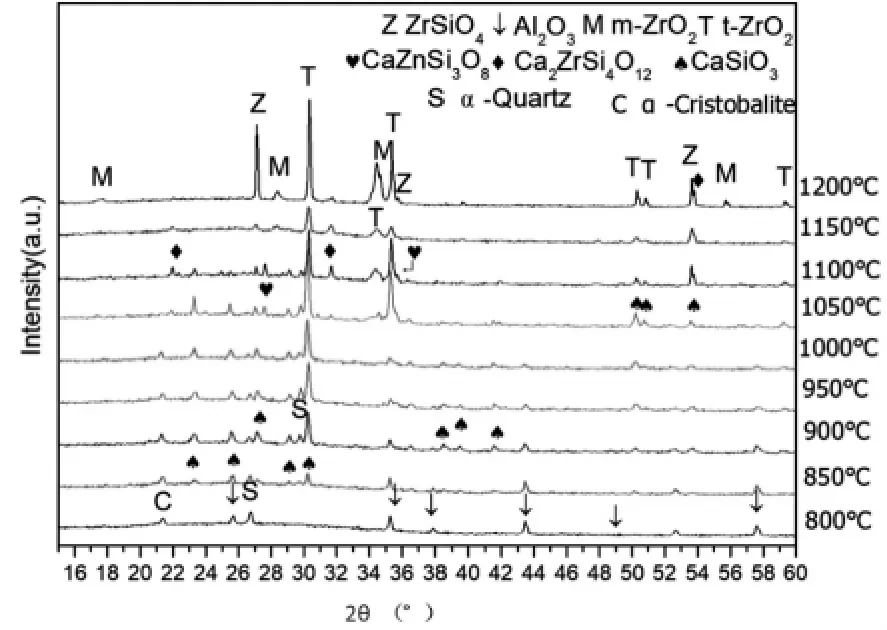

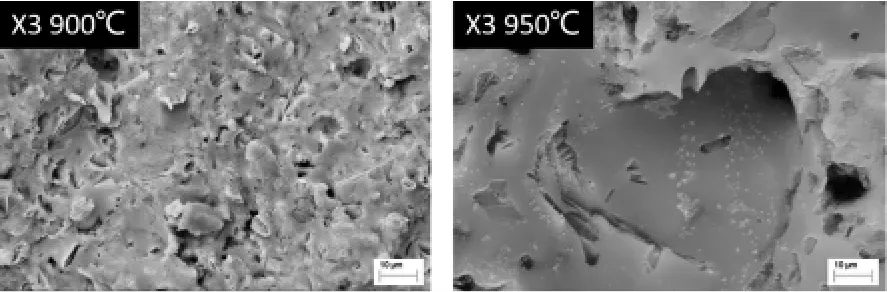

为了研究釉料升温过程中的析晶行为,将样品X3在800 ℃至1200 ℃,以50 ℃为梯度在每个烧成温度保温5 min 后在空气中淬冷,图5 及图6 是其XRD 图谱与电镜照片。硅灰石(CaSiO3)的衍射峰在850 ℃出现,至1050 ℃增至最强。外加的Al2O3在1100 ℃才完全熔解在玻璃相中,同时CaSiO3特征峰亦在1100 ℃消失。Ca2ZrSi4O12在1050 ℃下开始析出,其析晶量的增加伴随着CaSiO3衍射峰的减弱,且两种晶体皆为三斜晶系,Zr4+与Ca2+离子半径相近,容易互相进入对方晶格中取代阳离子的位置,形成掺杂。因此,Ca2ZrSi4O12可能是通过CaSiO3与ZrO2和SiO2反应生成的。因为t- ZrO2与Ca-SiO3衍射峰出现重叠,XRD 图谱难以判断其出现时间。但通过图6 的形貌表征,可判断t- ZrO2的初始析晶温度为950℃。CaZnSi3O8的衍射峰出现在1050℃至1100℃内,在一定程度上会抑制Ca2ZrSi4O12的析出,促进t-ZrO2的形成。温度升至1150 ℃,图谱中较强的t- ZrO2和ZrSiO4与较弱的Ca2ZrSi4O12及m-ZrO2并存,至1200℃,ZrSiO4、t- ZrO2和m- ZrO2衍射峰进一步增强。

图5 样品X3 经不同温度烧成后的XRD 图谱

图6 样品X3 在900 ℃和950 ℃下保温5 min 淬冷釉面BSE 形貌图

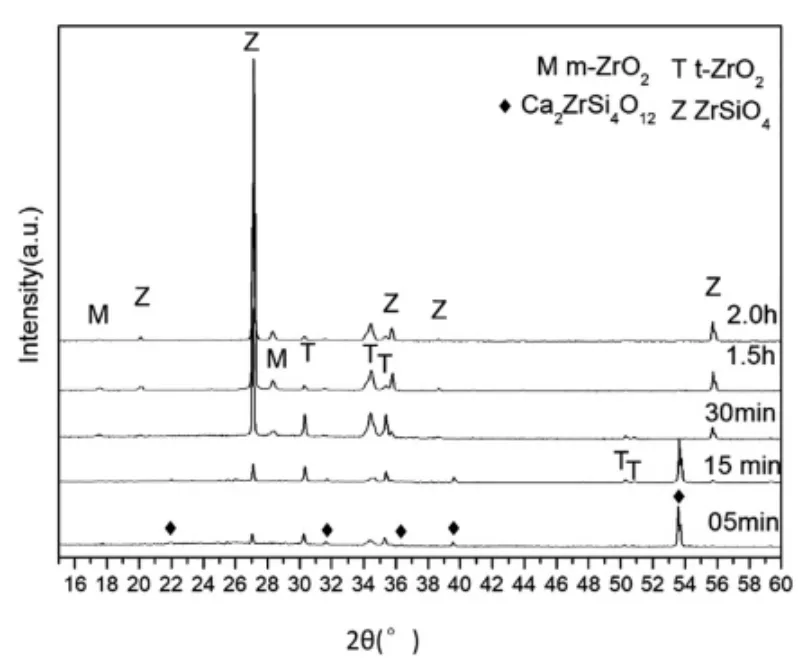

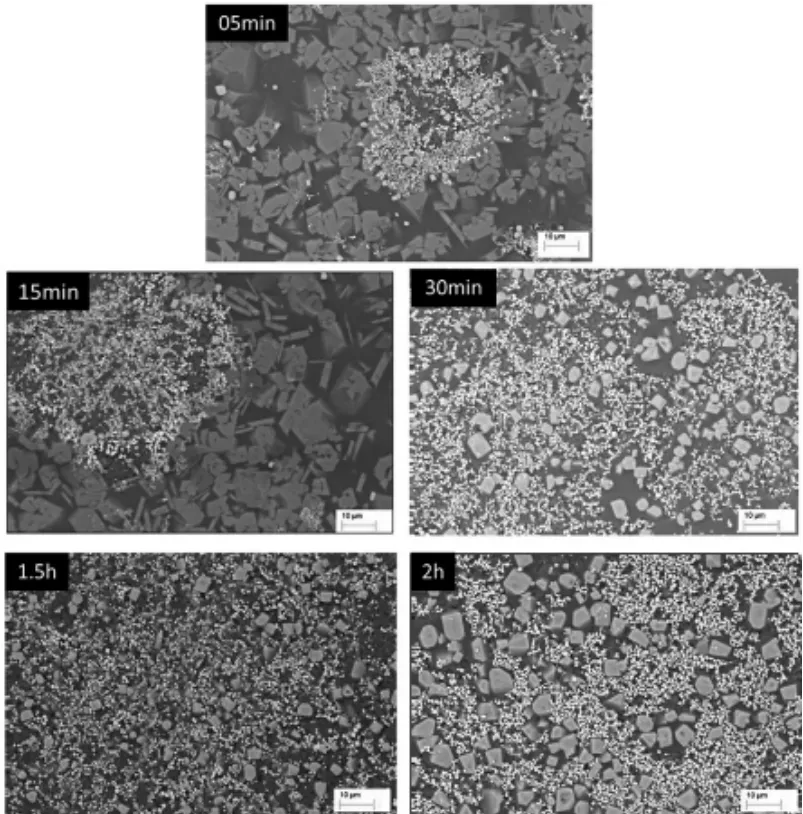

为了进一步探究氧化锆晶体在高温下的稳定性及不同晶相随保温时间延长的生长变化过程,将样品X3升温至1220 ℃并保温5 min、15 min、30 min、1.5 h 及2 h后随炉自然冷却。图7 和图8 分别为五组样品的XRD图谱及SEM 图像。背散射电镜图显示Ca2ZrSi4O12在1220 ℃保温30 min 后几乎完全熔解,釉中只剩下错乱分布的硅酸锆及氧化锆。XRD 图谱显示随着Ca2ZrSi4O12晶相含量的减少,t- ZrO2与m- ZrO2含量在快速增加。保温30 min 后,ZrSiO4含量随着保温时间的延长在稳定增长,t- ZrO2部分转化成m- ZrO2及ZrSiO4。高温下釉中含有大量的Ca2+,Ca2+能取代t - ZrO2表面Zr4+的位置,抑制高温稳定相t- ZrO2在降温过程中向m- ZrO2转化。随着保温时间延长,釉中m- ZrO2含量的增加可能与1220 ℃下Ca2+在t- ZrO2中熔出有关。由图8 SEM图像,可明显观察到硅酸锆晶体尺寸随着保温时间延长而增大。

图7 样品X3 1220 ℃保温5 min 至2 h XRD 图谱

图8 样品X3 1220 ℃保温5 min 至2 h 的SEM形貌

3.3 Ca2ZrSi4O12 的析晶动力学研究

Kissinger 模型是一种较为常用的计算微晶玻璃或釉中析晶活化能的方法[9-14]。该模型指出,在不同的升温速率下,析晶峰所对应的温度与升温速率之间存在以下关系:

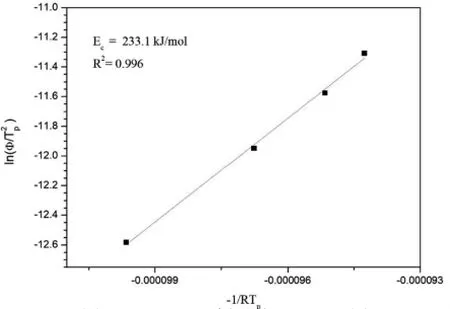

其中,Ec 是晶体的析晶活化能,Tp 为热分析上对应析晶峰温度,Φ 为加热速率,R 是气体常数。通过对作图,其斜率即为对应晶体的析晶活化能。

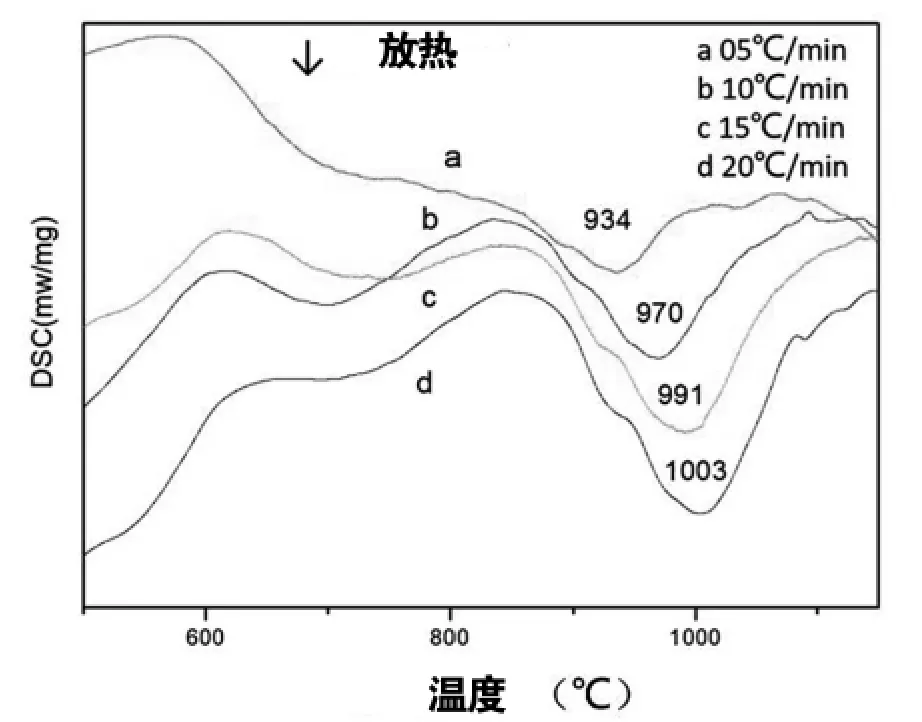

图9 为样品X1 在不同升温速率下的DSC 曲线图。900 ℃以后的放热峰主要是Ca2ZrSi4O12的析晶产生的。因为热量传输的滞后效应,析晶峰随着升温速率的提高而向高温区偏移。将图9 中的升温速率与相对应的析晶峰温度代入公式(4-5)中可得到关系图,如图10 所示。通过线性回归求出其斜率,计算出在K2ONa2O- CaO- Al2O3- SiO2- ZrO2系统中Ca2ZrSi4O12的析晶活化能为223.1 kJ/mol。文献报道了在相近系统中计算出t- ZrO2和ZrSiO4的析晶活化能分别为253.5 kJ/mol和311.2 kJ/mol[8]。Ca2ZrSi4O12与t- ZrO2较为接近且比ZrSiO4更低的析晶活化能解释了二者相近的初始析晶温度,且二者析晶先于硅酸锆。

图9 样品X1 在不同升温速率下的差热曲线

图10 Ca2ZrSi4O12 析晶的Kissinger 图

3.4 Al2O3 对促进氧化锆析晶的作用机理

样品X1 至X4 的成分中只有Al2O3一个变量,因此促进氧化锆析晶的作用主要与Al2O3的加入量有关。Al2O3在本系统中的可能发生了如下的作用:对于X3 样品,在高铝含量的系统中,一部分铝离子(Al3+)会替代玻璃相硅氧网络结构中硅离子(Si4+)的位置,成为玻璃网络离子(C.N.=4;AlO4),且随着升温过程中外加的Al2O3逐渐熔解,玻璃相中[AlO4]结构增多。[AlO4]增加了熔体的粘度,因此,Ca2ZrSi4O12在1050 ℃后才得以析出,而在此之前玻璃相中较高浓度的Zr4+使得ZrO2在950 ℃左右得以析出。当釉层温度超过1100 ℃后,[AlO4]对Ca2+的束缚力下降,Ca2ZrSi4O12大量地析出并均匀分布在釉层表面,同时ZrO2晶体仍持续地析出。因此,尽管仍存在因排气导致的釉面晶体局部聚集现象,但整体上能获得晶体分布比较均匀的釉面。硅酸锆在高温熔融的液相釉层中存在以下熔解- 析晶平衡:

ZrSiO4晶体无定形ZrO2+无定形SiO2

因为[AlO4]对Si4+较强的束缚力,Si4+扩散至ZrO2晶核中形成ZrSiO4的过程受到抑制,因此在1220 ℃下保温2 h,仍有较多的ZrO2晶体得以保存。在样品X3 的变温XRD 图谱中可观察到,在1150 ~1200 ℃时Ca2ZrSi4O12衍射峰的减弱伴随着t- ZrO2衍射峰的增强,而不是ZrSiO4的衍射峰的升高。图7 也表明Ca2ZrSi4O12衍射峰减弱至消失的过程中氧化锆的衍射峰在快速增长。因此,在本系统中Ca2ZrSi4O12分解反应如下:

(1)Ca2ZrSi4O12→2CaO+活性ZrO2+4SiO2

(2)活性ZrO2→t- ZrO2

(3)t- ZrO2+SiO2→ZrSiO4

但在其他体系中,反应(2)与(3)会迅速发生,以致于无法检测到t- ZrO2的形成。

3.5 釉面光学性能

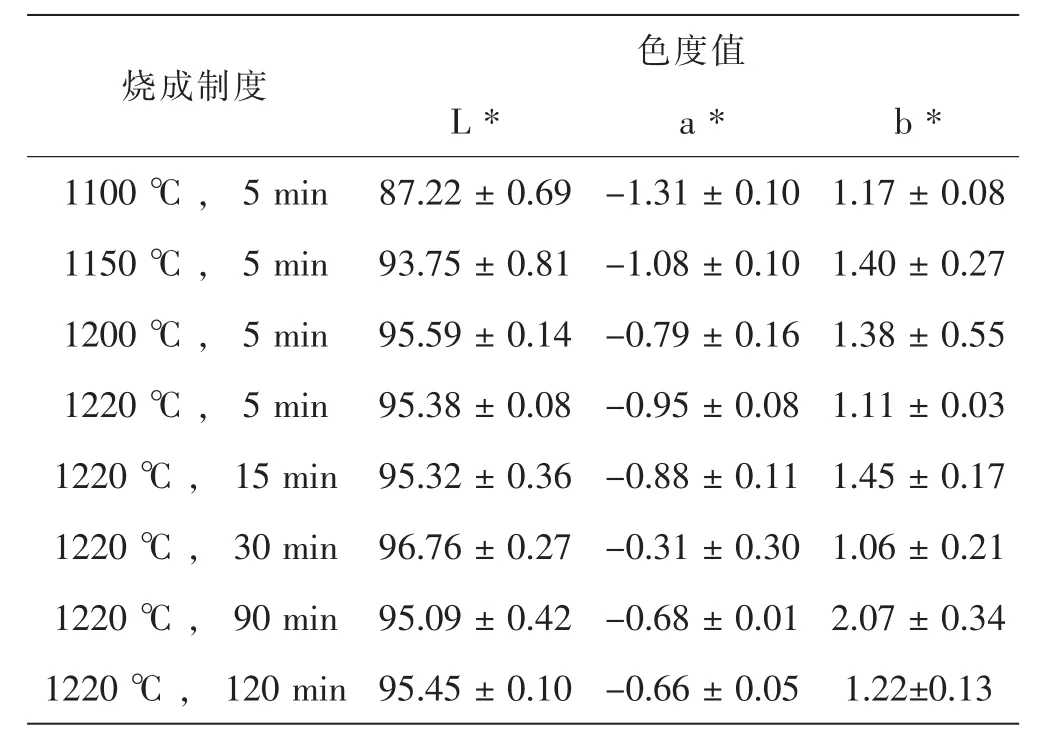

表2 列出了不同烧成制度下X3 样品的CIE L*a*b*值。ZrO2含量仅为5 wt%的样品X3 在1200 ℃以上热处理后均能获得高于95 的L*值,高于市面上氧化锆含量为10 wt%~15 wt%的硅酸锆釉(L*值90 ~93)。样品X3中ZrO2晶体根据SEM 观察,大致可认为是平均粒径300 nm 的球状晶粒,ZrSiO4则为平均粒径约2 μm 的块状晶体。计算出两种晶体的比表面积分别为5.38 m2/g 和0.66 m2/g,高比表面积的氧化锆晶体对釉面遮盖率高,且氧化锆的折射率高于硅酸锆晶体,因此其L*值更高。样品X3 在1220℃下烧结30 min 的样品析出的氧化锆晶体含量最高,因此获得最高的L*值。

表2 样品X3 经不同制度烧成后的色彩特征值

4 总结

(1)K2O- Na2O- CaO- Al2O3- SiO2- ZrO2系统中Ca2ZrSi4O12的析晶活化能为223.1 kJ/mol。Ca2ZrSi4O12析晶活化能与t - ZrO2(253.5 kJ/mol)较为接近,比ZrSiO4(311.2 kJ/mol)更低,解释了Ca2ZrSi4O12和t- ZrO2具有相近的初始析晶温度,且二者析晶均先于硅酸锆。

(2)在K2O- Na2O- CaO- Al2O3- SiO2- ZrO2系统中,高含量的Al2O3能在玻璃相中提供更多的[AlO4],抑制了液相中的Si4+有效扩散,从而抑制了由Ca2ZrSi4O12分解和在玻璃相中析出的t- ZrO2生成ZrSiO4,实现亚微米级氧化锆与硅酸锆共存于乳浊釉。

(3)ZrO2含量仅为5 wt%的硅酸锆釉在1200 ℃以上热处理后均能获得高于95 的L*值,高于市面上氧化锆含量为10wt%~15 wt%的硅酸锆釉(L*值90 ~93)。