某大型装备电液比例实验台的控制系统设计

2024-01-03任丰兰仵坤

任丰兰,仵坤

(1. 常德职业技术学院 机电系,湖南 常德 415008; 2. 中南大学 机电工程学院,湖南 长沙 410083)

0 引言

电液比例技术因紧凑集成化、轻量化、响应快、定位准确[1-2]等广泛应用于大型装备中。电液比例的控制是液压与气压传动技术、计算机技术、微电子技术、传感器技术、PLC系统控制技术等的融合[3-5],控制系统复杂,控制对象较多,并且要求各个控制对象之间逻辑严格,故控制系统性能难以检测。如何更好地掌握其控制系统的元器件控制逻辑,检测其控制系统的性能,是电液比例控制系统面临的一个普遍性难题[6-7]。为此,本文以锻压机为背景建立一个大型装备的电液比例实验台,通过PLC可编程控制系统、电气控制系统、HMI人机交互系统的设计,进行实验台控制系统的设计。通过所设计的控制系统,可了解液压冲击现象产生的原因及缓冲办法,实现电比例液压系统中元器件技术指标和参量的检测分析,实现电液比例系统元件的动静态特性测试。这对大型装备电液比例系统控制性能的理解和掌握、控制系统故障的排除、控制逻辑的掌握、控制性能的提升具有重要的意义。

1 某大型装备电液比例实验台的组成及其功能

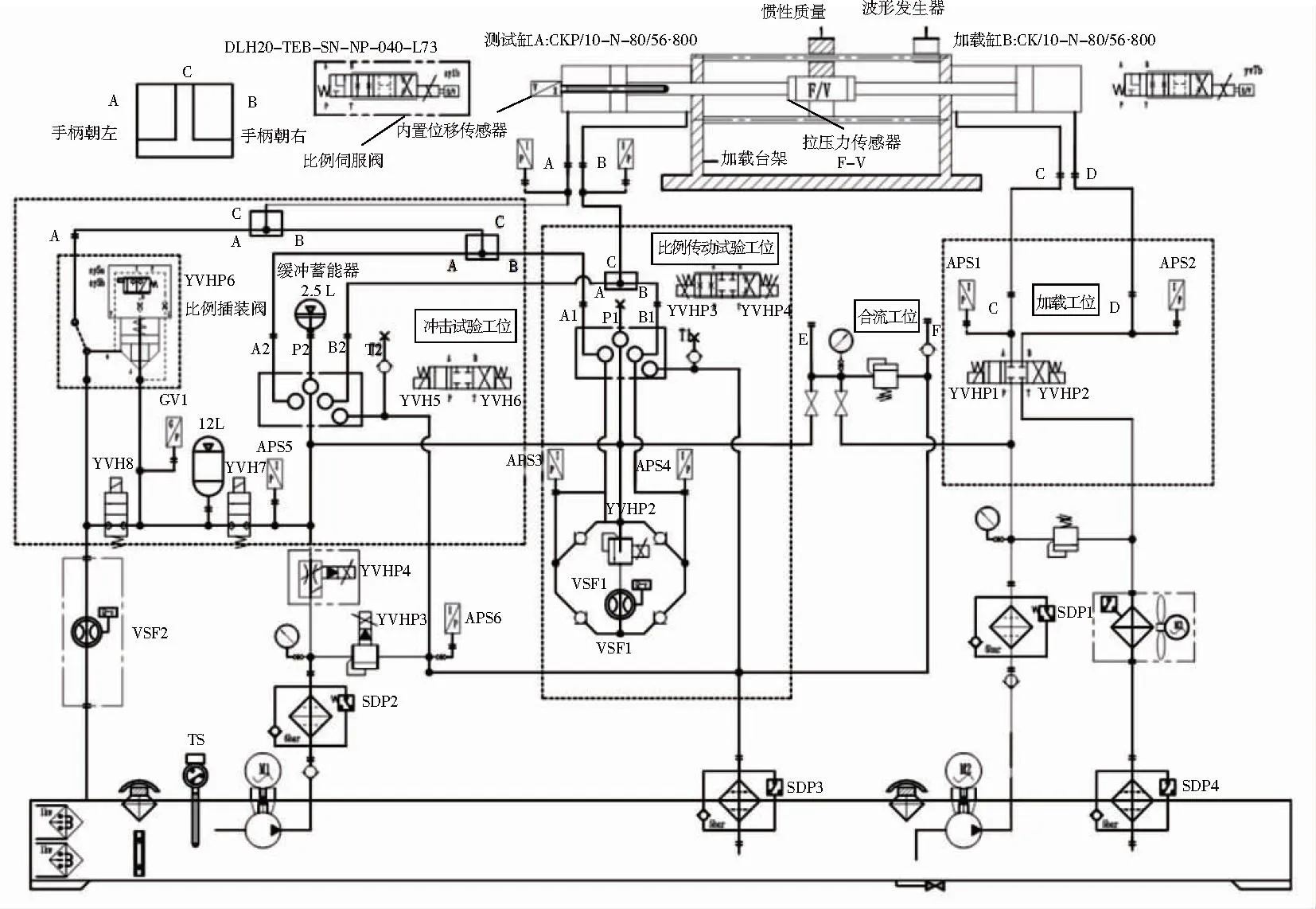

某大型装备电液比例实验台的控制系统是以锻压机的液压系统为背景所搭建,由比例传动试验工位、冲击试验工位、加载工位、液压泵站及控制系统五部分组成,其液压系统的原理如图1所示。它利用液压泵站实现对电液比例试验台的供油,通过控制系统实现对电液比例系统中压力、流量、位移等信号进行监控,通过比例插装阀、冲击试验工位、比例传动试验工位、加载工位实现对电液比例系统液压元器件的动静态特性测试和冲击的缓冲机理及其性能等方面研究,从而提高对电液比例性能的理解和掌握,加快掌握电液比例系统的组成及特性测试,实现对系统元器件技术指标和参量的检测分析,以及对控制系统参数和性能的曲线变化情况进行监测。

图1 某大型电液比例实验台液压原理图

2 某大型装备电液比例实验台的控制系统设计

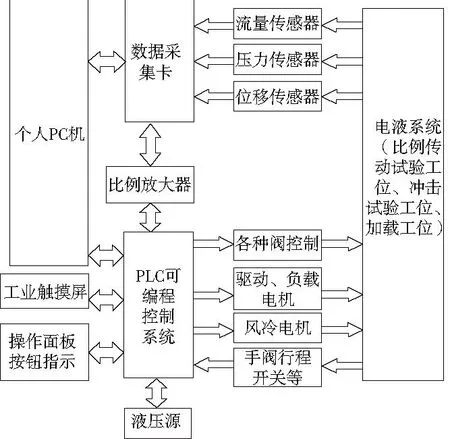

某大型装备电液比例实验台控制系统主要由 PLC可编程控制系统、电气控制系统、HMI人机交互系统三部分组成。对电液系统中的流量、压力、位移等信号采集后送到PC机中,PC机根据所给的信息进行处理。运用PLC可编程控制系统实现对各种阀、电机等的控制,最终实现对系统的精确控制,控制原理如图2所示。

图2 某大型装备电液比例实验台的控制原理图

2.1 PLC可编程控制系统的设计

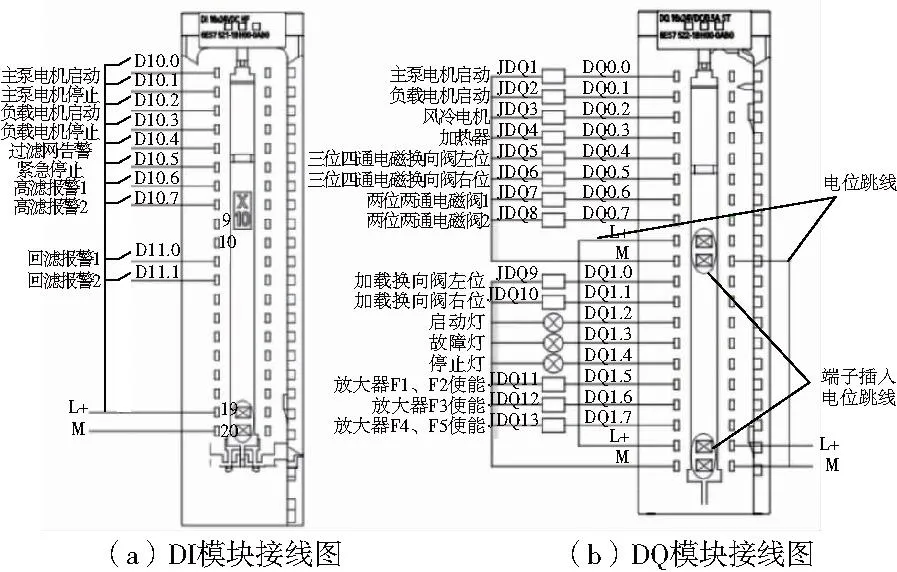

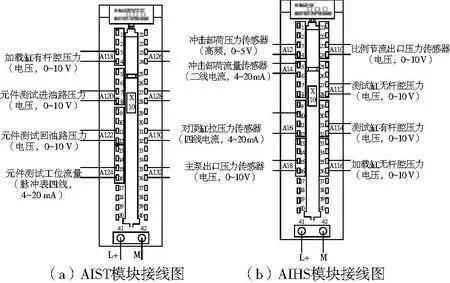

为了保证系统按照设计的控制逻辑工作,选择SIMATIC S7-1500的PLC作为控制核心。S7-1500的PLC模块硬件与上位机的通信通过PROFINET网络进行连接,通过TIA 博途软件进行硬件组态配置后,通过I/O接口模块去控制泵、电机、阀等元件的工作。所设计的数字量信号输入或输出模块接线图如图3所示,模拟量信号输入或输出模块接线图如图4所示。其PLC 程序由主程序、功能块子程序、通信程序等部分组成。其系统的功能实现主要由功能块的子程序运行,功能块的程序主要由6个,其控制功能为:

图3 数字量模块地址定义接线图

图4 模拟量模块地址接线图

1)试验台液压系统的启动、停止、故障以及互锁功能的控制;

2)液压缸所受的力、速度、位移的开、闭环的控制;

3)液压系统液压冲击、卸荷冲击压力的控制;

4)液压系统各元件承受的压力、流量的控制;

5)模拟量输入控制子程序实现速度给定、力、位移、流量等传感器信号的预处理;

6)模拟量输出控制子程序实现速度输出、力、位移、流量等传感器信号输出信号的预处理。

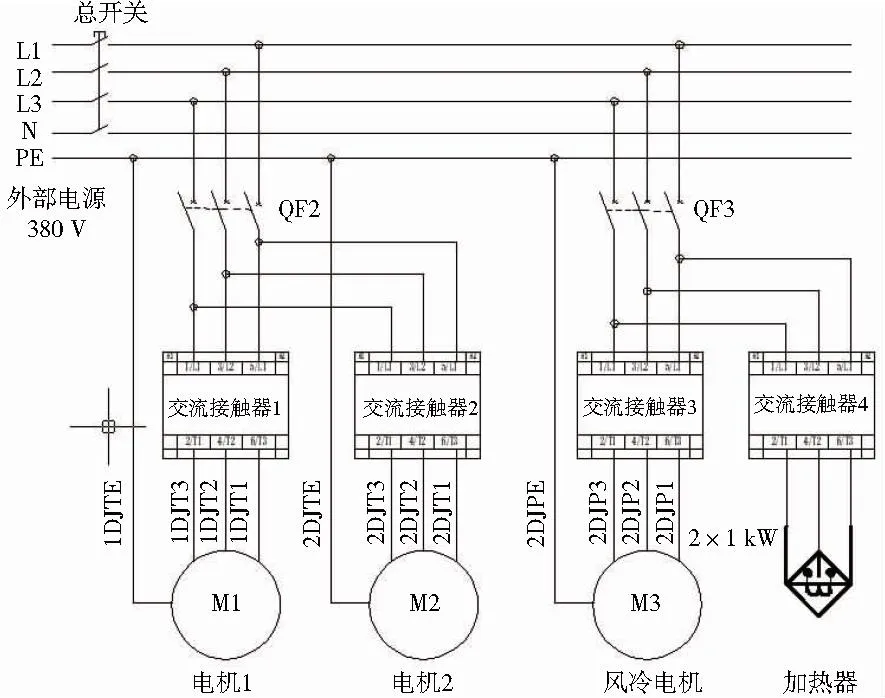

2.2 电气控制系统的设计

电气控制系统的作用是保证电液系统可靠的运行[8],其电气控制原理如图5所示。控制系统通过AC 380 V 供电,以 S7-1500 PLC可编程控制系统核心,实现电机、阀等的精确控制。

图5 电气控制原理图

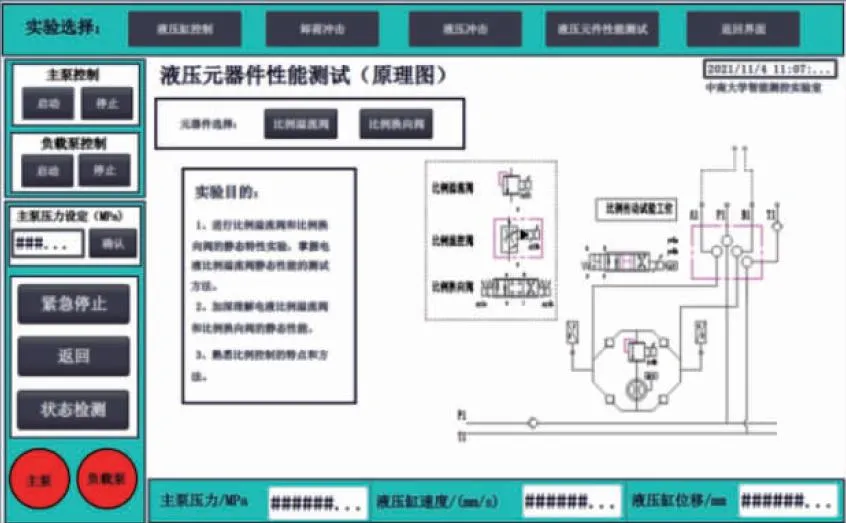

2.3 HMI人机交互系统的设计

HMI人机交互系统主要是通过设计的界面方便试验台的冲击试验工位、比例传动试验工位、加载工位3个工位的操作和控制的状态显示,使控制系统操作简单、方便。为了使控制系统更直观,设计时把3个工位的控制设计成4个模块:液压缸控制模块、卸荷冲击模块、液压冲击模块、液压性能测试模块。通过比较,选用西门子TP1500的391.16 mm(15.4英寸)触摸屏作为操作面板,使用TIA 博途的WinCC 工程组态软件行组态,用于显示设备的运行情况,具体包括液压缸的位移、速度、拉压力、主泵和辅助泵的压力及相关的曲线等显示功能,实现对试验台的主泵出口压力、对顶缸的拉压力、比例调节出口压力、冲击卸荷压力等各个控制对象的状态以及参数的实时监控,进而实现对电液比例系统液压元器件的动静态特性测试、实现对冲击的缓冲机理及其性能等方面研究,其控制界面如图6所示。

3 某大型装备电液比例实验台的控制系统试验

控制系统的目的是实现冲击试验工位、比例传动试验工位、加载工位3个工位的控制,3个工位对应4个模块的控制。液压缸控模块是在加载、比例传动试验工位试验时通过液压缸的流量、位移、速度、力的检测[9-10],实现液压缸的位置控制、速度控制和模拟负载力控制。卸荷冲击和液压冲击的目的是在冲击试验工位中通过流量和压力的变化,模拟并测试由液压缸状态变化所产生的压力波动、测试不同参数对液压冲击大小的影响。液压元件的性能测试主要测试的是比例溢流阀和比例换向阀在不同的主泵压力下,其入口压力、出口压力及其流量的变化对其的影响,以此测试液压元器件的动静态特性。共进行了两种试验,一是以液压元器件的性能测试为例,进行电液比例系统中元器件的性能测试试验;二是对电液控制系统的各个参数实时监测试验。

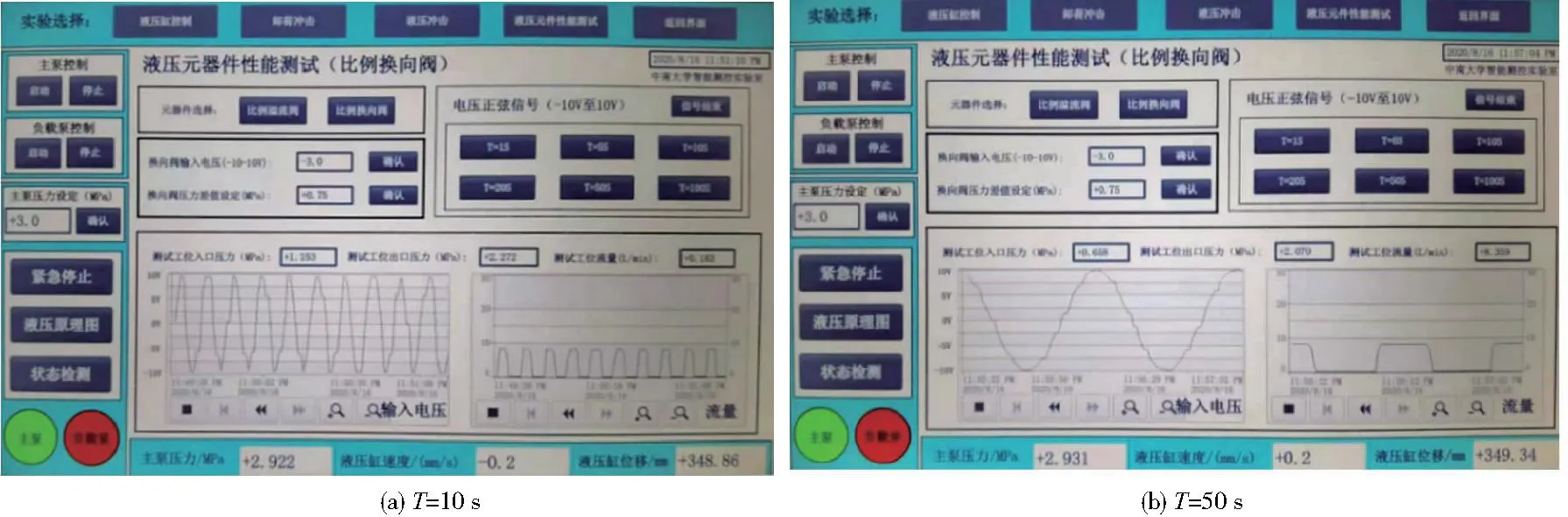

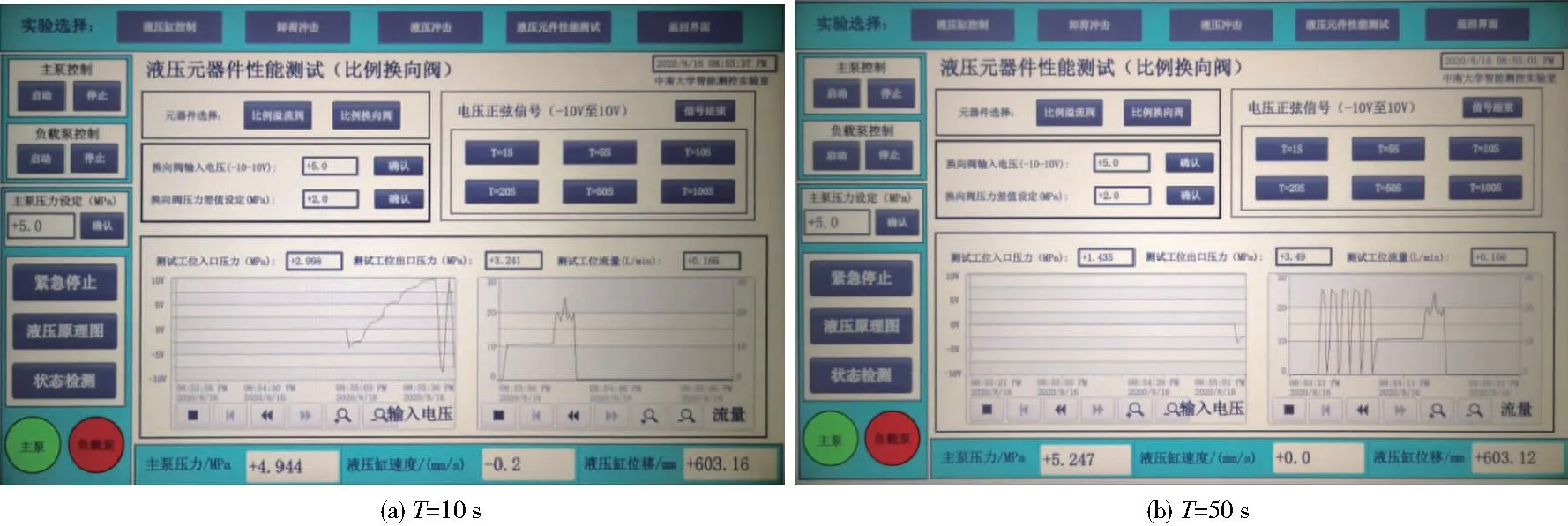

3.1 液压元器件的性能测试试验

液压元器件的性能测试原理如图7所示。试验中只对比例换向阀进行了测试,正弦电信号是让液压元器件收到不同变荷载的冲击,实现动态性能的测试。试验时进行两组测试,第一组是在主泵压力设定为3MPa的情况下,正弦信号分别为T=10s、T=50s的测试,结果如图8所示;第二组是在主泵压力为5MPa的情况下,正弦信号分别为T=10s、T=50s的测试,试验结果如图9所示。在相同的主泵压力下,输入的时间不同,产生的变负荷的大小变化也不同。

图7 液压元器件性能测试原理图

图8 主泵压力为3MPa比例换向阀的性能测试试验图

图9 主泵压力为5MPa比例换向阀的性能测试试验图

3.2 控制系统的实时参数监测试验

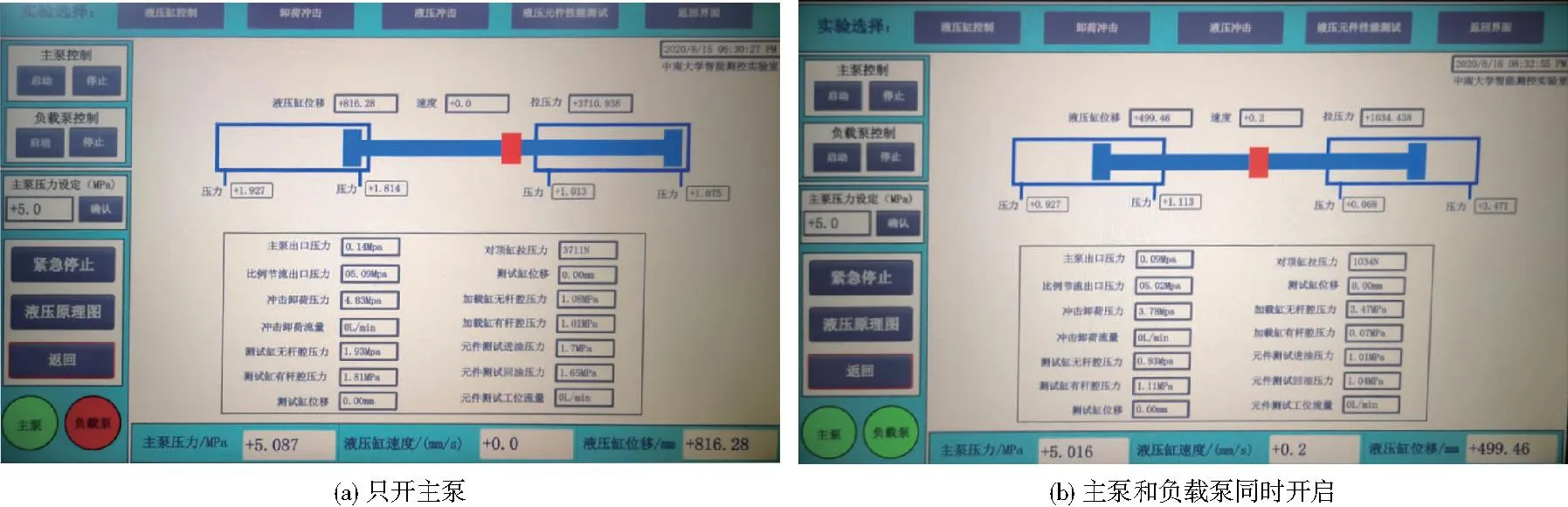

在控制系统的实时参数监测试验中,做了一组对比试验,即在主泵压力为5MPa时,只开启主泵和主泵、负载泵同时开启时,各个参数的监测图如图10所示。

图10 控制系统的实时参数监测

由上述两种试验可以看出,在液压元器件的性能测试试验中,比例换向阀在主泵压力为3MPa和5MPa时,其入口压力、出口压力是不同的,被控输出量(流量)相对一定幅值的控制输入电信号阶跃变化的响应曲线也不同;在控制系统的实时参数监测中,只开主泵和主泵、负载泵都开的情况下,其主泵出口压力、对顶缸的拉压力、比例调节出口压力、冲击卸荷压力等参数也在发生变化,从而实现各个控制对象的状态以及参数实时的监控。

4 结语

某大型的电液比例实验台控制系统以S7-1500 PLC控制器为核心,通过PROFINET网络与上位机进行通信连接及I/O接口模块控制泵、电机、阀等元件的正常工作,能对电液系统中的各个参数进行实时监测,对元器件和控制系统的性能进行测试和分析。相对于电液比例系统复杂、性能检测难等特点来说,某大型装备电液比例试验台的控制系统不仅可以再现电液系统的逻辑思维,实现对控制技术性能模拟,还可以对系统元器件技术指标和参量进行检测分析,这对大型装备电液比例控制系统的研发、逻辑思维掌握、故障的排除和性能的提高有着重要的作用。