基于机器视觉的高速电梯钢丝绳动态特性研究

2024-01-03苏万斌徐涛欧淼张国斌易灿灿

苏万斌,徐涛,欧淼,张国斌,易灿灿

(1. 嘉兴市特种设备检验检测院,浙江 嘉兴 314050; 2. 武汉科技大学,湖北 武汉 430081)

0 引言

钢丝绳作为高速电梯悬挂系统的重要组成部分,其受力不均匀、运行过程中振幅、频率变化大,直接影响乘坐人员的乘坐舒适性,同时也是导致曳引驱动电梯钢丝绳不均匀磨损的主要因素之一。如果电梯各钢丝绳受力调节不平衡,就会导致其中的一根或几根钢丝绳受力过大,从而影响电梯的承运质量。如果钢丝绳受力不均衡没有得到及时调节,还存在钢丝绳断股断丝的情况,从而带来严重的安全隐患,最终影响乘客的安全。因此,精确地检测电梯各钢丝绳的动态特性并及时调节钢丝绳对电梯的使用寿命以及使用安全有重要的意义。现有的钢丝绳检测技术主要有目测法、弹簧秤法和压力传感器法[1]。

目前检测手段缺陷分析:在电梯钢丝绳受力检测中,根据现有的接触式检测方法分析,电梯在运行过程中由于测量的钢丝绳长度一直在变化,所以无法得知运动过程中每一时刻的钢丝绳长度,并且由于钢丝绳振动的回波来不及传导而相互叠加,导致无法提取到正确的振动频率、幅度及相位,其中最重要的是运行过程中压力传感器等测量设备无法安装在钢丝绳上,所以无法正确测得动态情况下钢丝绳的动态特性[2-3]。

因此开发一套精确且动态非接触式的电梯钢丝绳动态特性检测仪能够使检测过程更加高效。该设备使用机器视觉技术来精确、快速地采集分析钢丝绳的摇摆方向、振荡的幅度及频率,快速判断钢丝绳的受力均匀度状况。配合无线模块能够将数据传输到手机端保存,使得数据阅览更加方便,并且本地保存数据使得检测过程具有追溯性。

1 悬挂系统动态特性分析

电梯悬挂钢丝绳动力学模型在许多研究论文中提到过[4],电梯的运行速度越高,悬挂系统的动态特性就越明显。假设m1、I1、r1分别为曳引轮的质量、转动惯量和曳引轮绳槽半径;m5、I2、r2分别为张紧轮的质量、转动惯量和曳引轮绳槽半径;m4为平衡重的质量;m2为桥架及附件的质量;m3为轿厢及载荷的质量;K0、C0分别为曳引机及减震垫的刚度和阻尼;K1、C1分别为曳引机及轿厢与曳引轮一侧钢丝绳的刚度和阻尼;K2、C2分别为超载装置的刚度和阻尼;K3、C3分别为轿厢底部与张紧轮之间钢丝绳的刚度和阻尼;K4、C4分别为对重与曳引机一侧钢丝绳的刚度和阻尼;K5、C5分别为对重与张紧轮一侧钢丝绳的刚度和阻尼;Km为曳引主机的抗扭刚度;x1、x2、x3、x4、x5分别为质量为m1、m2、m3、m4、m5物体的振动位移;α1、α2分别为曳引轮和张紧轮的振动角位移;φ为曳引轮和张紧轮的振动角位移。高速电梯悬挂系统结构示意图如图1所示,动态特性分析模型如图2所示。

图1 电梯悬挂系统结构示意图

图2 电梯悬挂系统动态特性分析模型

本文根据其运动特性建立基于运动弹性动力学的悬挂系统动力学模型,系统的总动能表示为

(1)

钢丝绳悬挂系统的总势能为

(2)

钢丝绳悬挂系统的总耗能为

(3)

钢丝绳悬挂系统的振幅为

X=[x1,x2,x3,x4,x5,α1,α2]T

(4)

由拉格朗日微分方程可得

(5)

将钢丝绳悬挂系统总动能、总势能、总耗能以及振幅带入拉格朗日方程,得到系统的运动微分方程

(6)

钢丝绳悬挂系统的刚度矩阵K是电梯运行过程中钢丝绳运动时间或者位置的函数,采用运动弹性动力学的方法求解上述方程组,对钢丝绳系统采用瞬时结构假定,对钢丝绳进行离散分解,将运行过程中的钢丝绳分为n个时间间隔,每个时间间隔内钢丝绳动态特征被视为不变的。这样一来就可以将原来钢丝绳的变速运动微分方程转化为常系数微分方程,第i个时间单元内,钢丝绳的动态特性微分方程表示为

(7)

根据钢丝绳机械振动原理,解特征方程可得

Ki{φ}i=p2Mi

(8)

根据上式,可求出第i个时间单元内钢丝绳系统的频率矩阵p。

高速电梯悬挂系统的动态性能计算结果将为后续机器视觉监测系统的构型选择提供依据。

2 钢丝绳监测系统成像测量原理

钢丝绳机器视觉的成像过程就是在将电梯运行中的钢丝绳实物投影变换到检测仪图像中的过程。现在基本采用的是数字储存方式,在钢丝绳的反射光线投影过程中涉及到了4个坐标系的概念[5-6],建立基于钢丝绳动态特性的成像理论,如图3所示。

图3 钢丝绳图像采集原理示意图

钢丝绳机器视觉检测设备的结构光发射模块和图像采集模块透过亚克力板面向钢丝绳设置,结构光发射模块发射出的线激光照射钢丝绳,图像采集模块采集虚线条X和Y之间的区域,形成图像采集视场。由此,图像采集模块可以配合结构光发射模块提供的光照环境采集钢丝绳的图像,并将采集到的钢丝绳图像传至中央处理模块进行一系列处理,以计算得到钢丝绳的振幅、振动相位、振动频率,进而根据所述钢丝绳的振动信息(振幅、振动相位、振动频率)之间的差值大小判断一组钢丝绳的受力是否均匀[7]。

3 钢丝绳监测系统图像处理算法研究

在前期对高速电梯悬挂系统动态性能分析的基础上,对机器视觉监测系统的硬件设备选型完毕,硬件系统搭建完成后,对所测量的动态钢丝绳实现图像获取,视频录像。在获得了目标的图像后,为了提取图像中钢丝绳振动位移、频率以及张力情况,还需要对获得的图像进行一系列处理,如图4所示。

图4 图像处理流程

高速电梯悬挂系统钢丝绳的工作状态主要是轴向往返运动,而且表面纹理与色彩十分接近,这就导致了在针对某一个具体点的振动、频率以及张力的测量过程中,很难准确选择一个特征区域。结合现有研究技术,本文采用相对坐标法对钢丝绳的振动参数进行计算,建立一种基于图像识别技术的钢丝绳动态特性参数处理算法。

根据上面的钢丝绳识别技术分析在计算钢丝绳的振动、频率以及张力的测量过程中,主要分为4步。

步骤1:3D相机通过三维测距技术将各钢丝绳x方向和y方向振动情况,按照时域展开得到波形F1(x1)~Fn(xn)和F1(y1)~Fn(yn)。

步骤2:振动频率计算,Freq=1/T,其中T为F(x)为0时相邻奇数x点或相邻偶数点之差。通过此算法得到各钢丝绳x方向振动频率Freq1(x1)~Freqn(xn)和y方向振动频率Freq1(y1)~Freqn(yn)。

步骤3:振动幅度计算,通过将波形F1(x1)~Fn(xn)和F1(y1)~Fn(yn)波峰值和波谷值相减,获取多个高度振动幅度W1(x1)~Wn(xn)和y方向振动频率W1(y1)~Wn(yn)。

步骤4:张紧度计算步骤①,x方向振幅换算张紧度分量值计算如式(9)和式(10)所示。

M1=(1/W1(x1))·n/(1/W1(x1)+…+1/Wn(xn))

(9)

Mn=(1/Wn(xn))·n/(1/W1(x1)+…+1/Wn(xn))

(10)

张紧度计算步骤②,y方向振幅换算张紧度分量值计算如式(11)、式(12)所示。

N1=(1/W1(y1))·n/(1/W1(y1)+…+1/Wn(yn))

(11)

Nn=(1/Wn(yn))·n/(1/W1(y1)+…+1/Wn(yn))

(12)

张紧度计算步骤③,x方向频率换算张紧度分量值计算如式(13)、式(14)所示。

O1=(1/Freq1(x1))·n/(1/Freq1(x1)+…+1/Freqn(xn))

(13)

On=(1/Freqn(xn))·n/(1/Freq1(x1)+…+1/Freqn(xn))

(14)

张紧度计算步骤④,y方向频率换算张紧度分量值计算如式(15)、式(16)所示。

P1=(1/Freq1(y1))·n/(1/Freq1(y1)+…+1/Freqn(yn))

(15)

Pn=(1/Freqn(yn))·n/(1/Freq1(y1)+…+1/Freqn(yn))

(16)

张紧度计算步骤⑤,张紧力计算(k1~k4为实验系数),如式(17)、式(18)所示。

F1=(k1·M1+k2·N1+k3·O1+k4·P1)·n/[(k1·M1+k2·N1+k3·O1+k4·P1)+…+(k1·Mn+k2·Nn+k3·On+k4·Pn)]

(17)

Fn=(k1·Mn+k2·Nn+k3·On+k4·Pn)·n/[(k1·M1+k2·N1+k3·O1+k4·P1)+…+(k1·Mn+k2·Nn+k3·On+k4·Pn)]

(18)

4 实验与分析

4.1 硬件架构

分析电梯悬挂系统动态性能检测装置的设计原理,研制了电梯悬挂系统动态性能检测装置,包括中央处理机构(无线通信)、图像采集机构(结构光)、检测机构(传感器、电源)、辅助元件等4部分。通过与电梯相关部件(工字钢)的联接,将电梯悬挂系统动态性能检测装置安装到电梯机房工字钢上,电梯运行时实现电梯悬挂系统动态性能检测,设备检测时数据回传手机APP,得到电梯运行时电梯钢丝绳受力均匀度、电梯钢丝绳振动频率以及振动幅度,机器视觉检测仪设备结构示意图如图5所示。

1—色标传感器;2—相机;3—相机滤光片;4—DCDC降压模块;5—嵌入式主板;6—激光器滤光片;7—激光器;8—电池;9—设备安装孔;10—开关;11—充电口;12—支架;13—z轴光学基座;14—y轴光学基座;15—x轴光学基座;16—c型卡;17—固定螺母。图5 机器视觉检测仪设备结构示意图

4.2 数据采集

研制的高速电梯钢丝绳动态特性检测系统主要包括检测装置和应用终端,钢丝绳图像数据通过工业相机拍摄获取,系统检测到工业相机拍摄图像传回终端,工业相机通过拍摄获取钢丝绳图像数据,电梯位移数据通过色标传感器采集,色标传感器色标带粘贴于电梯曳引轮表面,通过色标传感器采集到电梯转动圈数判断电梯位移数据,主要的检测流程如图6所示。

图6 数据采集流程图

4.3 现场测试

为了验证高速电梯钢丝绳动态性能检测仪的检测精度,通过几十台电梯进行验证,设备通过不同电梯、不同位置检测钢丝绳张力、电梯钢丝绳振动频率及电梯钢丝绳振动幅度,通过检测出的实际数据与理论值对比,验证设计的检测仪精度。现场检测装置的安装如图7所示,机器视觉钢丝绳图像采集位置如图8所示。

图7 现场测试图

图8 钢丝绳图像采集位置

4.4 结果分析

测试时电梯由上往下运行,直至电梯到达底楼时停止检测。在电梯运行完成1个周期后,提取电梯1/3高度位置、1/2高度位置、2/3高度位置检测结果与理论值进行比对。不同电梯与不同高度位置采集到的张力均匀度与振动幅度及振动频率波形都不一样,采集大量数据进行对比分析,一步步优化算法使设备检测精度达到最佳,同时让设备检测适应范围更广。图9为滤波处理前的检测数据变化曲线,图10为滤波处理后的检测数据变化曲线。

图9 滤波处理前的检测数据变化图

图10 滤波处理后的检测数据变化图

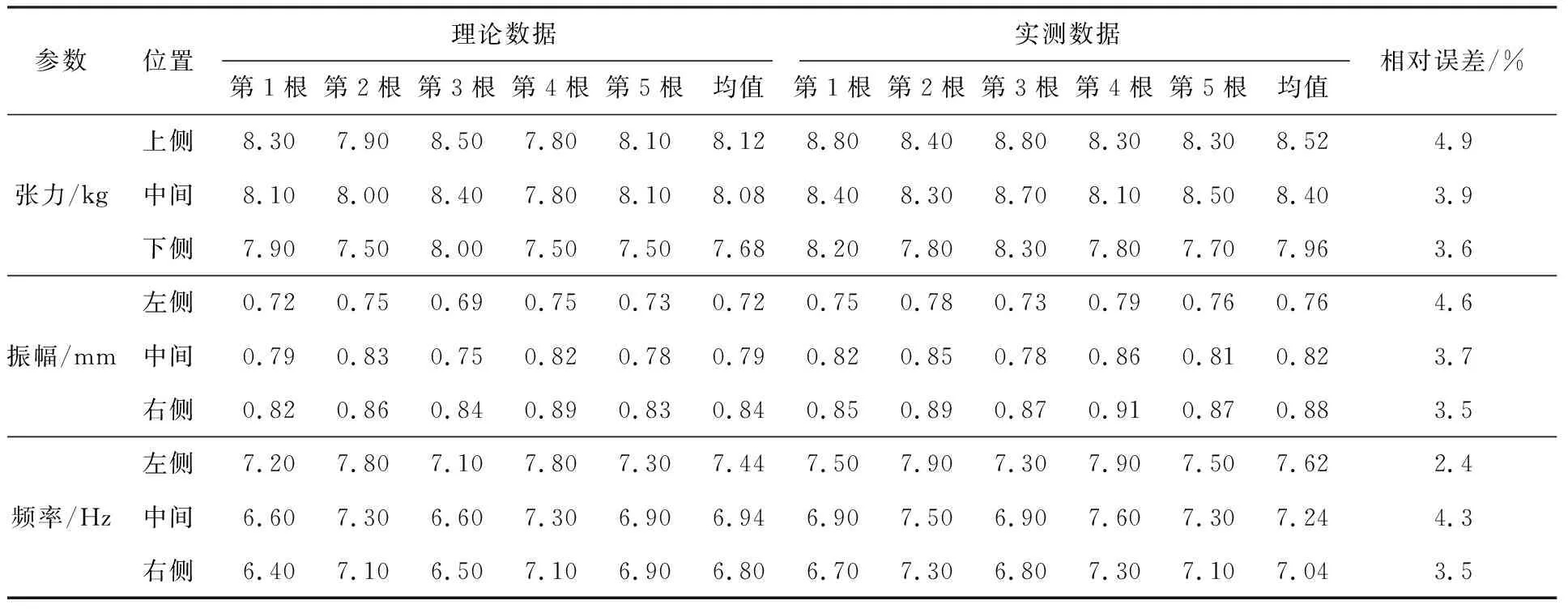

在正常情况下,同一电梯不同钢丝绳在同一位置钢丝绳张力均匀度应该是接近的,不会由于电梯的运行而导致钢丝绳在不同位置的张力均匀度值发生较大变化,根据设备测量结果与实际拉力值对比是相符合的,虽然不同电梯在运行时钢丝绳动态特性会产生变化,但均保持在合理的精度范围之内。同时,电梯轿厢在井道上侧时,钢丝绳的张力相对下侧时略大,振幅相对下侧略小,频率反之。每组实测数据的标准差较小,表明各数据间分散性小,检测装置的重复性、稳定性良好;相对误差较小,表明均值与理论值较接近,检测结果准确度高。检测精度控制在±5%以内,满足电梯钢丝绳动态安全性能的要求。实测结果如表1所示。

表1 实测结果

5 结语

本文利用新研制的检测装置,通过高速相机连续采集每一张图像进行图像处理,然后运用图像处理技术和算法分析钢丝绳的振幅、振动相位、振动频率。将动态检测得到的检测结果生成检测报告,使得检测结果更具说服力。整体而言,该检测装置结构轻巧易携带,操作简单,检测结果精度高,准确度、检测稳定性好,同时检测结果误差小,能满足检测精度的要求,具有较好的推广应用价值。该项技术对于高速电梯钢丝绳的安全性检验工作具有重要意义,填补了该领域无专业检测仪器的空白,应用前景广阔。