随机间隙条件下承载式风挡有限元仿真分析

2024-01-03郝林陈子雄

郝林,陈子雄

(上海飞机设计研究院,上海 201210)

0 引言

飞机风挡结构是驾驶舱一个非常重要的功能部件,它不仅为飞行员提供清晰的外界视角功能还承受外界载荷并保证结构的安全完整,直接关系到飞机的飞行安全[1]。目前主流的民用飞机风挡结构主要有两种结构形式:承载式风挡和非承载式风挡[2]。非承载式风挡由于采用开口式设计,风挡本身不参与机身载荷的传递,仅承受气密载荷,结构相互作用且不存在内力耦合,可分别对风挡和机体结构进行分析,对于结构符合性验证显得较为简单[3]。而非承载式风挡开口造成了原有连续结构的传力路径发生中断,因此这种结构对窗框周围结构的强度要求比较高,导致结构显得比较笨重。承载式风挡即风挡也参与机身结构的传力,由于风挡对窗框的加强作用,座舱盖区域传力路径连续,对飞机窗框强度需求相对较弱,可极大地减轻窗框结构质量。然而承载式风挡需要参与结构传力,风挡与窗框之间的刚度匹配关系、连接方式均需要经过精心设计,且由于内力耦合现象也需要对相应的组合结构进行分析,诸多因素的耦合对该类型风挡结构的符合性验证提出很高的要求[4]。我国自研大型民用飞机风挡即采用承载式风挡设计,有效地降低了结构质量,提升了飞机性能[5]。

为了便于风挡结构的维护与拆卸,飞机风挡与窗框骨架连接采用间隙配合装配方式。由于承载式风挡需要传递机身载荷,风挡与窗框的边界条件对结构的传力也存在影响[6]。考虑到装配制造差异,本文基于有限元仿真方法研究间隙配合的离散性对承载式风挡的影响。

1 承载式风挡精细有限元模型

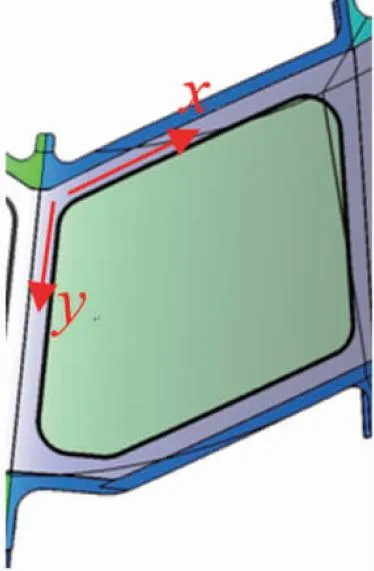

本文基于某型民用飞机全机精细有限元模型[7]在1倍气密载荷工况下的分析结果,利用HyperMesh软件FBD(free body displacement)功能截取出风挡子模型作为本文研究对象,如图1所示。风挡有限元模型具有2块主风挡以及2块侧风挡。所截取子模型规模具有461 440个单元,其中风挡与风挡窗框连接区共有514个紧固件单元,所有紧固件均采用CARTESIAN、CARDAN建模。

图1 某型民机承载式风挡有限元模型

2 间隙配合紧固件的柔度参数分析

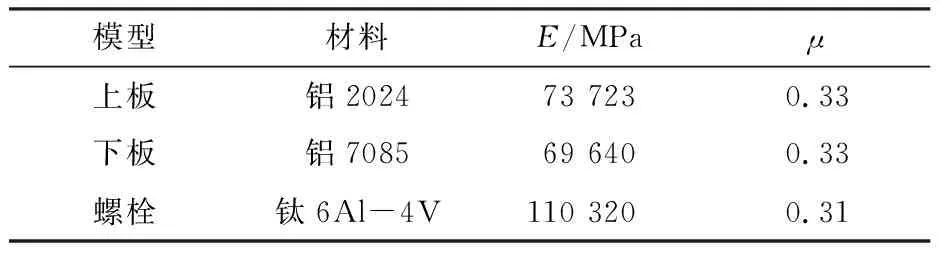

本文首先需要对装配孔间隙配合紧固件柔度参数进行研究。为此,基于承载式风挡实际结构建立了考虑接触效应的单钉双层细节有限元模型进行分析(图2)。模型外载荷单方向受40MPa均布载荷作用,另一端固支约束。模型两两相连接的零件界面均设置法向“hard contact”接触模型,紧固件预紧力为10 675N,界面摩擦因数取0.15。其中上板材料为铝2024,下板材料为铝7085,板间用单个钛6AL-4V螺栓连接,具体的材料参数如表1所示。

表1 材料参数

图2 间隙配合紧固件的柔度参数分析有限元模型

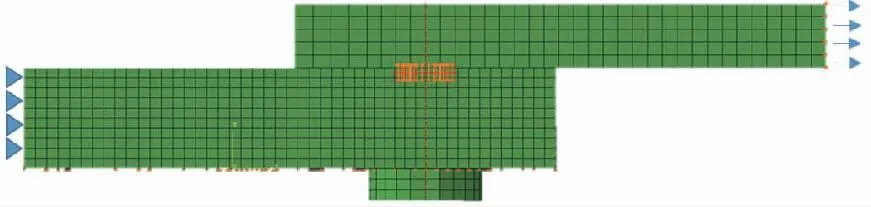

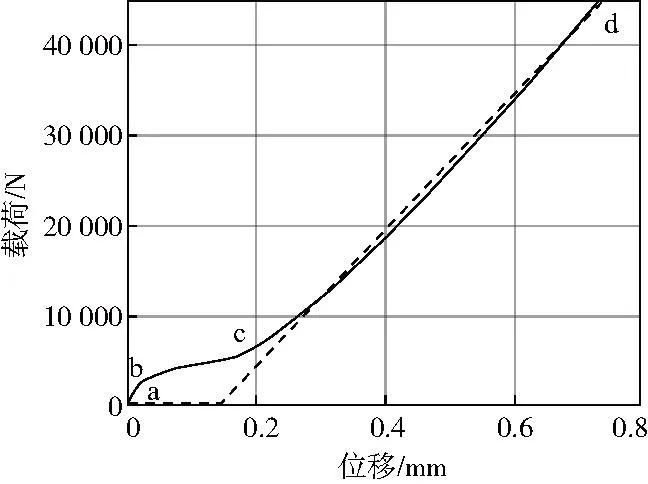

紧固件装配孔考虑表2中给出的6种间隙情况,以下板紧固件孔位作为参考,其中配合1与配合2考虑两种极端螺栓圆心偏距,配合1与配合3—配合6情况为在最大螺栓圆心偏距条件下不同的偏心角度情况。

表2 配合关系

表2中上板孔圆心偏心角度表示上板圆心偏距与外载荷方向夹角,螺栓圆心偏离角度类似。在外载荷作用下,装配间隙r可根据式(1)计算得出。

r=ds-d1+rs×cosθ1=0.35+0.29×cosθ1

(1)

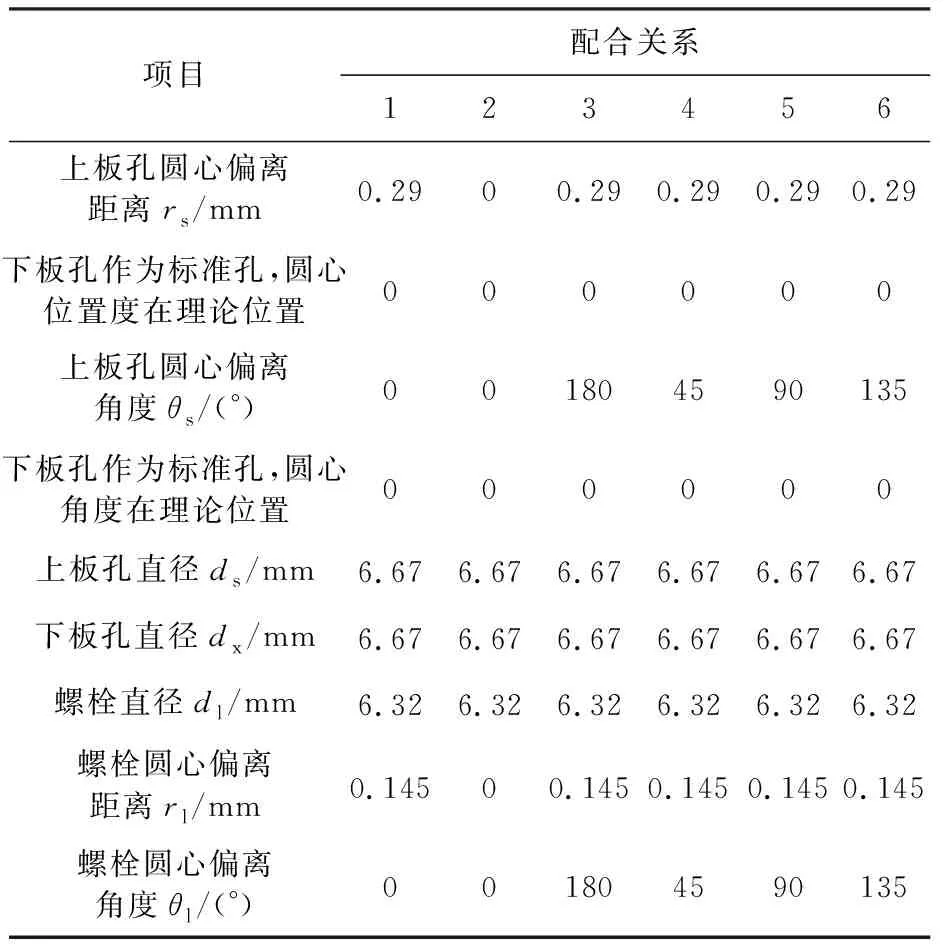

图3为配合4情况下钉孔内部示意图。图4为配合1情形下的所得位移-载荷响应曲线,其中位移为加载端沿加载方向的位移,载荷为加载端合力。ab阶段随着载荷逐步加载,上板沿着载荷方向产生刚体位移直至紧固件侧面与上板孔内壁完成接触,此时,紧固件侧面与下板孔内侧无接触发生。随着载荷施加,上板及紧固件在外力作用下一起进行刚体运动直至紧固件侧面与下板孔内表面接触(bc阶段)。随后整体在外载下一起发生变形(cd阶段),位移-载荷响应也呈线性状态,斜率为紧固件柔度。若忽略ac阶段响应,配合1情况下结构的位移-载荷响应可近似等效为双线性响应。采用线性回归法对cd阶段拟合,曲线拐点对应的横轴值与模型间隙尺寸相同。图5为不同间隙下的位移-载荷响应曲线。结果表明:6种间隙条件下的位移-载荷具有相似的响应过程,而配合2与配合5情况的计算结果基本一致,且两不同间隙配合条件下,紧固件柔度响应与紧固件运动路径无关,仅与紧固件轴心在沿外载荷方向直线位移有关。

图4 配合1下的位移-载荷响应曲线

图5 不同配合情况位移-载荷响应

因此根据以上仿真分析总结,可近似得到风挡间隙配合紧固件连接结构有限元模型在受外载荷作用下紧固件柔度响应规律如下:

1)紧固件的柔度近似呈双线性阶段,即间隙位移阶段和接触后非间隙柔度阶段;

2)双线性模型转折点位移即为间隙在外载荷方向上的直线位移。

3 考虑随机间隙的承载式风挡精细有限元模型仿真分析

在风挡精细有限元模型中对紧固件模型作以下处理:1)紧固件柔度线性分为两段,即间隙位移阶段和接触后非间隙柔度阶段;2)各紧固件与结构的接触过程是一个互相影响的混沌过程,本文通过紧固件柔度位移随机模式直接反映钉接触前后的位移变化。

图6 风挡局部坐标系示意图

(2)

(3)

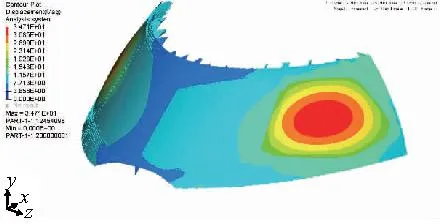

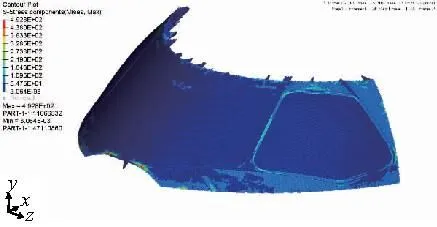

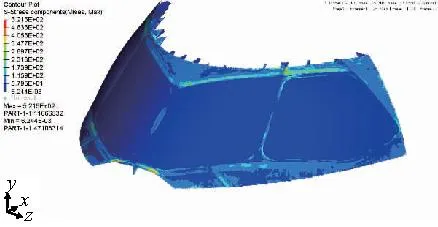

根据表2中的配合关系,本文在对风挡装配紧固件间隙距离采用random函数生成,取值范围区间为[0.06,0.64]mm之间,偏心角度取值范围为[0°,90°]。本文共建立4组考虑随机紧固件间隙的承载式风挡有限元模型。通过对不考虑间隙情况下风挡计算所得变形云图(图7)以及第1组间隙条件风挡变形云图(图8)的对比,可以发现考虑间隙配合后风挡位移分布发生比较大的变化,考虑间隙后最大位移值增大约11.8%。同样,考虑间隙后,风挡窗框以及周边结构的应力分布以及应力极值也出现比较大的变化(图9、图10)。

图7 不考虑间隙配合下风挡变形云图

图8 第1组间隙配合下风挡变形云图

图9 不考虑间隙配合风挡Mises应力

图10 第1组间隙配合下风挡Mises应力

表3为4组随机间隙条件以及无间隙条件下风挡窗框紧固件载荷极值信息。可以发现考虑装配间隙后,紧固件载荷极值均要小于无间隙情况。而对于4组考虑随机间隙情况下,所有紧固件最小值均小于1N,可近似认为加载结束后这4种间隙情况下均有部分紧固件与钉孔间仍存在间隙的可能。

表3 4组随机间隙情况紧固件极值信息

4 结语

本文对承载式风挡中一单钉装配细节模型进行仿真分析,得出间隙装配下紧固件柔度与装配间隙之间的双线性响应关系,建立了间隙装配下风挡紧固件柔度与间隙之间的力学模型。在风挡精细有限元模型中对每颗风挡装配紧固件引入随机间隙柔度参数,进行了有限元仿真分析,为承载式风挡大样本随机间隙的影响分析提供了基础。在后续工作中,可进行基于概率统计理论的间隙样本输入,进一步完善装配间隙的随机性对承载式风挡内力分布的影响评估。