机身蒙皮划窝对结构细节疲劳额定值的影响

2024-01-03彭乾坤周颜张彦军曾建江孙琰翔

彭乾坤,周颜 ,张彦军 ,曾建江 ,孙琰翔

(1. 南京航空航天大学 航空学院,江苏 南京 210016; 2. 航空工业第一飞机设计研究院,陕西 西安 710072)

0 引言

飞机结构疲劳破坏一直是一个广受关注的问题,20世纪70—80年代,基于民用运输类飞机机体结构的主要受力特征,美国波音公司提出了一种称为细节疲劳额定值法的疲劳及耐久性分析评定方法[1-4]。细节疲劳额定值是结构细节本身固有的一种疲劳特性值的表征,是指当应力比R=0.06时,结构细节寿命具有95%置信度、95%可靠度,能够承受105次载荷循环所对应的最大应力值。

铆接是国内外飞机机体制造的传统工艺。近年来,许多新方法,如焊接、胶结等工艺逐渐在飞机制造中兴起,但铆接仍然是一个主要的连接形式[5-6]。飞机机身、机翼、尾翼蒙皮表面需要保证平滑,不允许铆钉凸出,所以需要用到沉头铆钉,但沉头铆钉会导致结构的疲劳性能降低,且具体降低多少缺少相关试验数据。

本文针对典型双剪搭接结构进行疲劳试验研究,设计了4组48件试验件。首先利用试验测定结构的DFR值,再利用ABAQUS仿真分析计算钉载,通过理论方法计算结构DFR值[7-9],为飞机蒙皮结构疲劳性能计算提供参考依据。

1 试验内容

1.1 试验概述

本试验选取典型双剪搭接结构进行试验研究,试验件分为连接带板考核段和基板加持段两部分。试验件分为铆接沉头、铆接平头两种连接方式。试验件示意图见图1。

图1 试验件示意图

试验件具体类型和数量如表1所示。

表1 试验件明细表

试验件连接带板和基板材料均为2A12,紧固件材料为2A10。材料属性如表2所示。

表2 材料属性

1.2 试验装置与载荷

为计算得到试验件DFR值,本试验在MTS液压伺服疲劳试验机上进行。试验载荷谱为应力等幅谱,应力比为0.06,正弦波加载,频率为10Hz。最大应力按照疲劳调试结果确定,试验件初步估计最大应力值(连接带板应力)为100MPa。为满足疲劳特征寿命β在15~40万之间,需要每一组选择一个应力水平,保证有效试验件不小于5件。所以在每一组开始试验前,选取2或3件试验件来寻找合适的应力水平。

1.3 试验结果

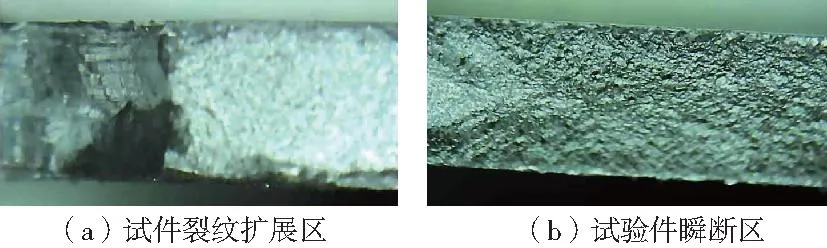

试验共4组,每组12件试验件,破坏形式包括带板孔边断裂、基板断裂。其中基板断裂和为寻找合适应力水平损失的试验件视为无效试验件。有效试验件断裂方式均为带板孔边首先产生裂纹,进而扩展至断裂。如图2所示。

图2 试验件破坏图

疲劳破坏断口有裂纹源、疲劳裂纹扩展区、裂纹瞬断区3个部分。不同试验件的断裂形态相似,图3所示为铆接沉头试验件断口形态,图4为铆接平头断口形态。

图3 铆接沉头连接试件断口形态

图4 铆接平头连接试件断口形态

各组试验件的疲劳寿命见表3。

表3 试验件疲劳寿命

2 DFR值试验测定

2.1 试验DFR值测定方法

试验测定结构DFR值的步骤一般如下[10-14]。

1)大量试验和资料总结得出,结构疲劳寿命N是服从双参数威布尔(Weibull)分布的,其数学表达式为

F(N)=1-exp[-(N/β)α]

(1)

式中:β为特征寿命;α为双参数威布尔分布的形状参数;N为结构的疲劳寿命。

2)计算特征寿命β

为了保证试验的可靠性,一般应不少于5件试验件,假设有n件有效试验件,则特征寿命可由表达式(2)得出:

(2)

式中:n为有效试件个数;α为Weibull分布函数的形状参数,对于铝合金材料,美国波音公司在统计了大量试验数据后,得出α=4;Ni是第i件试验件的疲劳寿命。

3)计算结构可靠性寿命

结构可靠性寿命N95/95表示在规定的可靠度(95%)和置信度(95%)下,修正了试件和实际结构差异之后的寿命值。

(3)

SR=[ln(1/R)]-1/α

(4)

式中:ST表示试样系数,等幅载荷下试件ST=1.3;SR表示可靠度系数,R表示95%的可靠度,α为形状系数取4,计算得SR=2.1;SC表示置信度系数,与有效试件数量n有关。

4)单点法求解细节额定强度DFR值

(5)

式中:X=S(5-lgN95/95),S为S-N曲线的斜度参数;σm0为等寿命曲线中应力幅为0时对应的破坏应力。对于铝合金材料S=2,σm0=310MPa。

2.2 试验DFR值结果

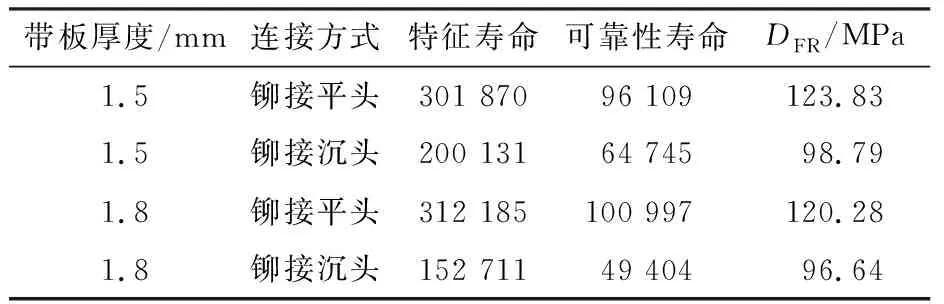

根据上述方法计算得到试验DFR值见表4 。

表4 试验DFR值结果

根据表4可以得出:铆接平头连接方式结构特征寿命、可靠性寿命和DFR值均较大。铆接沉头试验件由于沉头划窝导致孔边应力集中现象较严重,其结构疲劳性能下降了约22%。

3 DFR值理论计算

3.1 理论DFR值计算方法

理论计算结构DFR值一般步骤如下[1]。

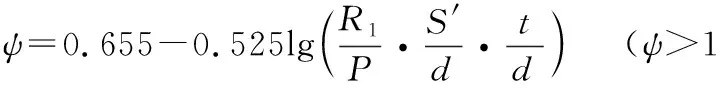

1) 计算载荷传递系数ψ,对于铆接双剪结构(被插入件)

(6)

式中:R1为端部一排危险紧固件载荷之和;S′为端部一排危险紧固件的间距;d为端部一排紧固件的平均直径;t为端部一排危险紧固件处的板厚度;P为总载荷。

2) 确定结构DFR基准值,对于铝合金

DFR,base=121×1×ψ

(7)

3) 确定各理论修正系数

孔填充系数A、合金和表面处理系数B、埋头深度系数C、材料叠层系数D、螺栓夹紧系数E、凸台有效系数U、细节额定系数RC,以上参数均只与结构本身有关。

4) 计算结构DFR许用值

DFR=DFR,base·A·B·C·D·E·U·RC

(8)

3.2 钉传载荷计算

为了得到双剪搭接结构中载荷钉传载荷的大小,本文利用ABAQUS软件建立模型如图5所示。

图5 有限元模型

为模拟试验加载边界条件,在一边固支约束,另一边放开载荷方向位移并施加10 000 N载荷进行静力计算。试验件各结构均采用8节点六面体线性减缩积分单元(C3D8R)进行网格划分,网格无关性验证较好,网格模型如图6所示。

图6 网格模型

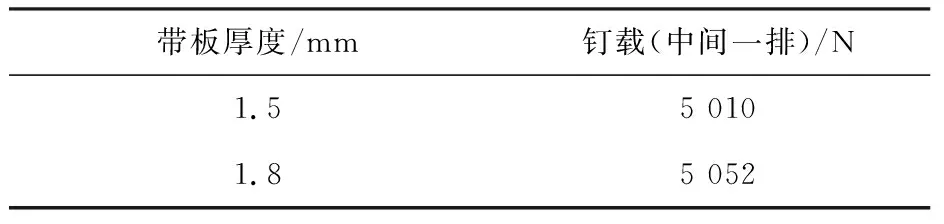

分别计算两种带板厚度下紧固件载荷的结果见表5。

表5 一排危险紧固件载荷

3.3 结果分析

1)结构DFR许用值计算

a)根据仿真计算钉传载荷,计算载荷传递系数进而得到结构DFR基准值,计算结果:载荷传递系数分别为0.771和0.728,DFR基准值分别为93.29MPa和88.03MPa。

b)确定各理论修正系数并计算结构DFR许用值

对于2A12铝合金板材修正系数见表6,其中沉头结构埋头深度系数对应两种板厚。

表6 修正系数

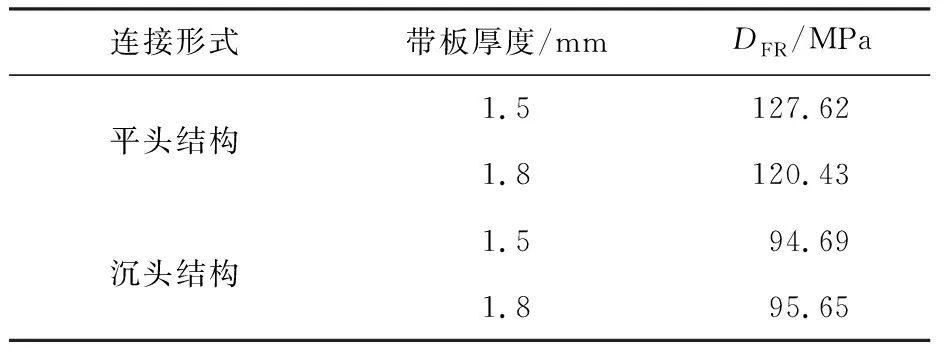

结构DFR许用值如表7。

表7 理论DFR值结果

2)试验与仿真对比分析

试验和仿真计算DFR值结果见表8。

表8 试验DFR与理论DFR值对比

将理论结果与试验结果进行对比,从表8可以发现最大相对偏差为4.24%,平均相对偏差为2.10%,这个结果可以接受,验证了理论计算方法的可靠性,为双剪搭接结构DFR值测定提供了参考。

3.4 带板厚度对两种连接方式疲劳性能影响

根据上述理论与试验数据对比,可以得知有限元结合理论方法误差小,所以计算其他板厚下结构DFR值,进而研究板厚对两种连接方式疲劳性能的影响。

计算得到了以下5个厚度下两种连接方式结构DFR值,如表9所示。

表9 不同带板厚度DFR值

从表9中可以得出,对于平头结构,带板厚度增加,结构DFR值有所下降;对于沉头结构,在带板厚度和埋头深度与带板厚度比值同时作用下,沉头结构DFR值在1.5~2.0mm板厚下相对较大,带板厚度太大或太小均会降低结构DFR值。此数据为进一步工作提供了参考依据。

4 结语

1)针对机身蒙皮双剪搭接结构,分别进行了不同厚度下连接方式的疲劳试验,可以得知,沉头导致结构DFR值降低了约22%。

2)针对机身蒙皮双剪搭接结构,分别采用试验测定和理论计算两种方法确定结构DFR值,两种方法测定DFR值结果平均误差为2.10%,误差较小,验证了理论计算的可靠性,为蒙皮双剪搭接结构DFR测定提供了参考依据。

3)带板厚度增加,平头结构DFR值逐渐下降;对于沉头结构,带板厚度在1.5~2.0mm 时, DFR值较大,带板厚度太大或太小均会降低结构DFR值。