基于IEC安全火花试验装置的电感分断放电电极热-电耦合的数值研究

2024-01-03成福群赵永秀

成福群,吴 疆,赵永秀,王 瑶

(1.重庆电力高等专科学校,重庆 400053;2.国网重庆综合能源服务有限公司,重庆 400024;3.西安科技大学电气与控制工程学院,陕西 西安 710054)

应用于煤矿井下等危险性环境中的低压小电流电子电路,若发生电感分断放电,可能引燃爆炸性气体,威胁电子电路及人身安全。国家标准规定,应采用国际电工委员会(international electrotechnical commission,IEC)安全火花试验装置对该感性电路分断电弧放电进行试验研究[1]。此装置中钨丝-镉盘试验电极的表面热效应伴随着电弧发展的整个过程。特别是电极刚开始分离时,电极表面温度变化和极间金属液桥的形成直接决定着液桥断裂后极间金属蒸汽含量和蒸汽压大小[2-3],是电弧形成的重要阶段。同时,电极表面熔化将导致电极材料发生转移,严重影响电极的表面微观形貌,进而决定阴极表面斑点大小[4-6],对于阴极电子发射具有重要影响作用。因此,研究感性电路分断弧前电极表面温度变化及极间金属液桥的形成,对于研究阴极电子产生机制和电弧形成机理具有重要的理论指导意义。

对于弧前电极表面热过程的研究,主要包括对金属液桥的温度和电势分布的研究,以及电流对液桥温度的影响规律。弧前金属液桥的形成对于电极表面温度分布具有重要影响[7]。付思等[8]对100~150 A高压断路器数值计算了Cu触点分断瞬间的热过程,得出了极间金属液桥形成过程的温度变化。蒲凯等[9]针对20~50 A继电器,探究了真空环境下金属液桥熔化时间随负载电流的变化规律,但未考虑电极表面形貌等因素产生的影响。国外学者利用高速摄像机观测了初始电流为1 000 A时,Cr和W触点分断的电弧形成过程,讨论了弧前熔融金属液桥的形成和断裂现象[10]。以上研究均在大电流条件下进行。

在低压小电流场合,Kudo等[11]研究了电源电压为25 V、电流为2.5 A时,Au触点从开始分断到熔化的瞬态现象,得出了其电压和电流的瞬态响应特性。文献[12]针对合金触头AgNi10,运用有限元方法得出触头分断过程中金属液桥形成的时间及熔化电压,并指出中心节点温度与分离时间呈指数变化关系。熊兰等[13-14]根据φ-θ关系和Wiedemann-Franz定律,推导出相同触头材料电接触时,接触斑点温升与斑点两端电压的关系式,并计算出了多种常见纯金属材料如Pd、Al等的软化、熔化和沸点电压。Miyanaga等[15]探究了低压场合不同触头材料组合下形成金属液桥的电压波形,并分析了热导率对液桥断裂的影响。以上研究仅从电特性对金属液桥的形成过程进行分析,未直观体现金属液桥的相变过程,且不同电极材料分断对金属液桥的形成过程影响也不相同。

因此,为了探究基于IEC安全火花试验装置在低压(36 V以下)、小电流(3 A以下)感性电路分断时金属液桥的形成过程,建立钨丝-镉盘电极二维轴对称热-电耦合计算模型。数值模拟极间形成的金属液桥,本文得出了试验电极分断过程液桥的温度、形变及电压变化特性,并探讨了电感、电流及电极间的初始接触压力对液桥的影响。这为进一步探究低压、小电流感性电路分断电弧形成和引燃机理奠定了理论基础。

1 基于IEC安全火花试验装置的感性电路分断放电宏观特性分析

1.1 试验及电极表面特征分析

利用IEC安全火花试验装置对感性电路进行分断放电试验,如图1所示。图1中,G为火花试验装置,Ui、R0和L分别为电源电压、测试电阻和电感,iarc(t)和uarc(t)分别为电感分断放电电流和电压。

图1 电感电路分断放电实验图

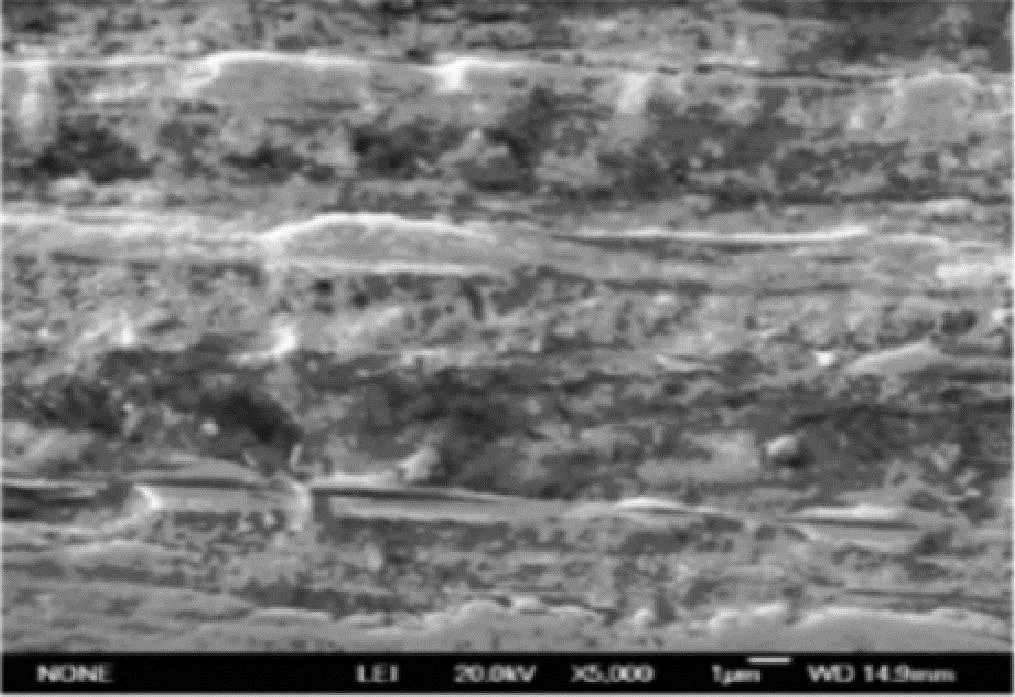

由于试验电极表面形貌是影响真空电弧弧前特性的一个重要因素,因此,需先深入分析钨丝-镉盘电极的微观表面形貌。通过扫描电镜分别对钨丝和镉盘的微观表面进行观察,得到三维的电极表面微观形貌模型如图2所示。

(a)钨丝

由图2可见,钨丝电极表面较光滑,镉盘电极表面形貌不规则性较强,存在细微突起。因此钨丝与镉盘两电极闭合时,其电极接触面只有少数区域实际发生了机械接触,这种实际机械接触区域通常被称为“接触斑点”。由于金属表面通常都覆有多层电导率极低的膜,因此在接触斑点内,只有更小的形成了有效金属接触的区域才能传导电流,这些区域即为“导电斑点”(a-spot,即a斑)。

在电极分离初期,随着接触压力的降低,a斑数量逐渐减少,接触电阻相应增大,电流集中在a斑上流过,导致a斑处的电流密度迅速上升,焦耳热增大,从而使最后分离的a斑及其周围部分固态金属熔化,并开始形成金属液态桥。随着电极继续分离,液桥长度增加,接触电阻随之增大,导致触点压降增大,液桥温度不断上升,至金属沸点后液桥开始蒸发至完全断裂,极间充满金属蒸气,进而产生电弧。

1.2 感性电路分断放电波形分析

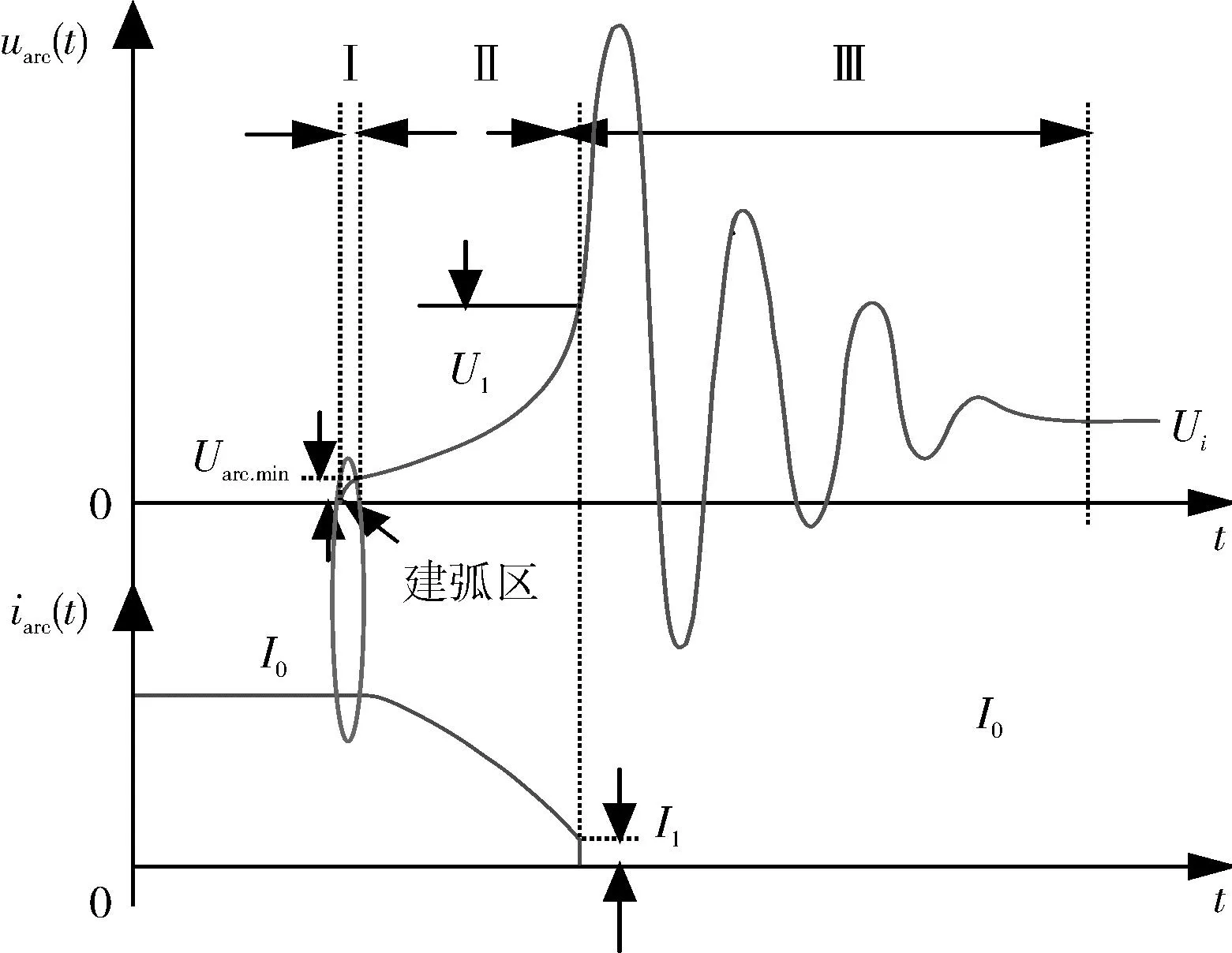

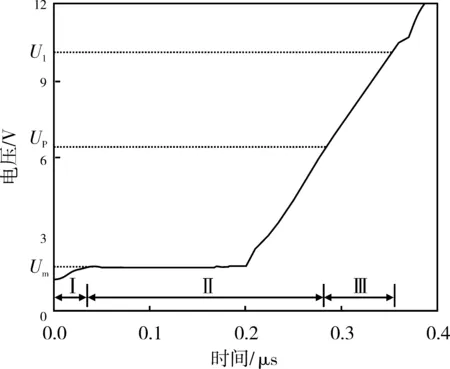

基于图1所示电路进行大量分断试验,可得典型波形图如图3所示。图3中,I0为测试电路初始电流,I1、U1和Uarc,min分别为截弧电流、电压和最小建弧电压。

图3 感性电路分断放电典型波形图

由图3可见,电感分断电弧放电过程分为建弧(Ⅰ)、电弧放电(Ⅱ)及辉光放电(Ⅲ)3个阶段。其特点是:分断前电极闭合,初始电流为I0;电极分离后,极间电压迅速增大至最小建弧电压Uarc,min(10~11 V),其大小由电极材料特性决定,当电极间电压超过Uarc,min时,便形成电弧,该阶段持续时间为纳秒级;随着极间距离增大,进入电弧放电阶段,极间电压继续增大至截弧电压U1,电流则减小至截弧电流I1,此阶段电压电流波形基本呈上下对称状;辉光放电阶段,极间电流迅速减小至0,电感两端因此产生很大的感应电动势,但最终经若干周期衰减稳定在电源电压Ui,此时电极完全分离。

结合1.1和1.2节分析可知,建弧阶段时间极短,并且建弧前伴随着复杂的热-电耦合效应,难以从宏观角度分析其形成的内在机理。因此,为了研究基于IEC安全火花试验装置的电感分断弧前形成的微观特性,需建立该试验电路中钨丝-镉盘电极热-电耦合数值模型,分析极间金属液桥形成过程。

2 真空环境下试验电极热-电耦合数值模型

根据上述试验电极表面微观形貌及分断特性的分析,在建立基于IEC安全火花试验装置的感性电路分断电极热-电耦合数值模型时,可做相应近似处理。基于流体动力学理论,分别建立电极热-电耦合的几何模型和数学模型。

2.1 试验电极热-电耦合几何模型

建立试验电极几何模型时做如下假设:

1)只考虑镉盘表面的微凸起,同时忽略膜电阻的影响,故可假设镉盘表面的微凸起即为a斑;

2)由扫描电镜观察可知,镉盘表面单个微凸起高度约为5 μm,直径与高度基本相同,因此这里假定初始接触区域即为镉盘表面单个微凸起,其高度与直径均为5 μm;

3)由于弧前过程为纳秒尺度的瞬态过程,故金属液桥的拉桥距离与镉盘表面微凸起的高度相比可以忽略。

基于上述假设,建立钨丝-镉盘电极热-电耦合的二维轴对称几何模型如图4所示。图中ABCD区域和EHIJ区域分别为固态钨丝电极和镉盘电极,AJ为对称轴,初始接触区域为DGFE,假设模型此时初始接触压力为无穷大,近似完全接触。

图4 钨丝-镉盘电极热-电耦合几何模型

2.2 试验电极热-电耦合数学模型

电极分断瞬间伴随着复杂的热-电耦合效应,试验电极表面的热量在电极分离初期主要来自电流产生的焦耳热。为得出极间初始接触区域的温度分布,需计算极间电场的变化。同时为探究金属液桥的形变过程,考虑了热膨胀力及马兰格尼效应的影响。在建立钨丝-镉盘电极热-电耦合的数学模型时,做如下假设:

2)由于镉的熔点和沸点远低于钨,因此仅考虑镉盘电极的相变过程;

3)忽略磁场影响,仅考虑热传导和热对流,忽略热辐射;

4)在初始接触区域,仅考虑电流流经接触域时的收缩电阻效应。

2.2.1 温度场数学模型

通过能量平衡数值求解液桥温度变化,其方程为

(1)

式中:Cp为热容;ρ为质量密度;T为温度;t为电极分离时间;Q为热源;k为导热系数;u为流体速度场。

焦耳热量为

(2)

式中:Qe为焦耳热;J和σ分别为电流密度和电导率。

将式(2)代入式(1),可得:

(3)

由式(3)可知,为求解电极热-电耦合模型的温度分布,除了分析电场的变化,还需计算镉电极发生相变时的物性参数,即密度ρ、恒压热容Cp和导热系数k的变化及接触区域熔化后的速度场。

将镉电极的熔化过程看成多孔Ⅱ介质孔隙率的变化,熔化过程中的液相比采用近似阶跃函数表示,这在简化数学模型的基础上又较好地还原了相变过程[16]。镉在熔化过程中液相比随温度的变化关系如图5所示。当镉电极达到熔点Tm=594.15 K附近时,液相比迅速从0变为1,其温度转变间隔为1 K,熔化潜热为57 028.47 J/kg。

分析图5可知,电极镉的熔化过程可表示,即

θ1+θ2=1

(4)

式中,θ1和θ2分别为镉的固态和液态体积分数。

结合图5,利用显热容法分别对镉相变中的质量密度ρ、热容Cp和导热系数k进行近似处理为

ρ=θ1ρ1+θ2ρ2

(5)

(6)

k=θ1k1+θ2k2

(7)

式中:ρ1和ρ2分别为镉的固态和液态质量密度;Cp,1和Cp,2分别为镉的固态和液态热容;Lm和αm分别为熔化潜热和相变质量分数;k1和k2分别为镉固态和液态的导热系数。

当钨丝和镉盘的起始接触处发生熔化时,计及接触力和黏性的影响,借助质量与动量守恒方程描述不可压缩液态镉的流动,其控制方程为

动量守恒方程:

(8)

连续性方程:

(9)

式中:p和u分别为流体的微元压力和动力黏度;I为单位矩阵。

2.2.2 电场数学模型

由恒定电流连续性方程可得电场的控制方程为

(10)

J=σE

(11)

(12)

为求解上述恒定电流连续性方程,得出接触区域的电流密度J,利用“电接触”边界条件对接触区域进行设置。“电接触”边界设置如下:

n·J1=hc=[U1(t)-U2(t)]

(13)

n·J2=hc=[U2(t)-U1(t)]

(14)

式中:J1为上边界(钨丝)的电流密度;J2为下边界(镉盘)的电流密度;hc为收缩导热率;U1(t)、U2(t)分别为上下边界的电势。

由2.1节假设可知,试验电极热-电耦合模型中的初始接触区域即为镉盘表面微凸起,因此在初始接触区域处仅考虑了钨丝表面极小的粗糙度。

2.2.3 金属液桥形变数学模型

计及钨丝和镉盘初始接触时,温度增长受热膨胀力及表面张力作用,建立液桥发生形变的模型。当仅计及热应变效应时,液桥位移变化控制方程为[17]

(15)

式中:x和εth分别为位移场和热应变;C和E分别为弹性张量和杨氏模量;ν和“:”分别为泊松比和双点张量积。

热应变εth为

εth=a(T)(T-Tref)

(16)

式中:a(T)为热膨胀系数;参考温度Tref=293.15 K。

考虑马兰格尼效应、压力和黏性力,可得钨丝和镉盘接触区域熔融边界的表面张力为

(17)

式中,γ为液桥表面张力的温度导数。

计及钨丝和镉盘电极发生相变时,电极材料物理特性的变化及形变作用,可通过耦合求解模拟钨丝-镉盘电极热-电耦合模型的熔化过程。

3 试验电极热-电耦合数值仿真结果分析

3.1 试验参数

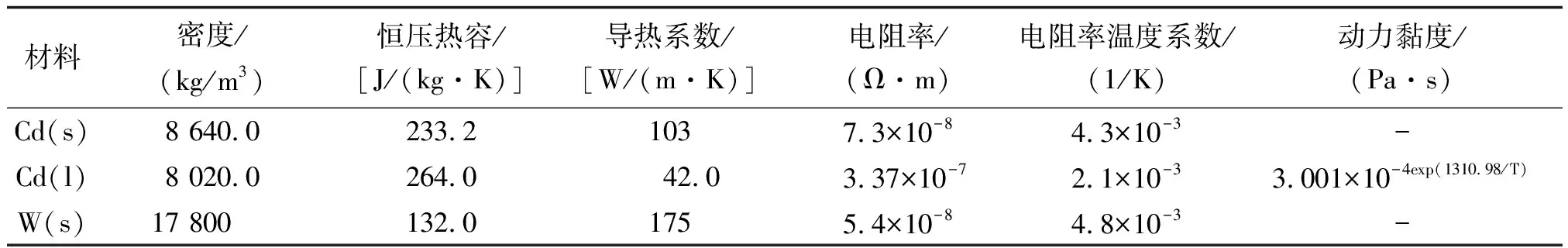

设电路参数:电源电压Ui=24 V,串联电阻R=60 Ω,串联电感L=1 mH,电极间初始接触压力p=400 Pa。IEC安全火花实验装置中钨丝-镉盘电极材料物性参数如表1所示。

表1 钨丝-镉盘电极材料物性参数[18]

3.2 金属液桥的温度分布及形变过程

利用COMSOL有限元多物理场软件数值求解出在不同时刻下金属液桥的温度分布及相变过程,如图6所示。钨和镉材料的热膨胀系数分别为4.5×10-61/K和31×10-61/K,液态镉的表面张力为0.57-2.6×10-4(T-594.15) N/m。

(a) 35 ns

由图6可见,初始接触区域温度在t=35 ns时达到镉的熔点,接触区域中心处的镉电极材料开始熔化发生相变,液桥开始形成,此时接触区域的变形主要受热膨胀作用影响。当t=205 ns时,接触区域均达到镉材料熔点,该位置的材料已基本熔化,此时,金属液态桥受马兰格尼效应与热膨胀的共同作用,且马兰格尼效应占主导作用,因此接触面与钨丝电极结合的区域开始出现相对收缩现象,同时相变区域逐渐增大。当t=283 ns时,金属液桥内部温度达到镉材料的沸点,液桥开始蒸发,初始接触区域受马兰格尼效应作用的面积稍有增加,收缩区域略微向下移动。当t=352 ns时,接触区域的温度全部达到镉材料的沸点,金属液桥完全断裂,在完全断裂的瞬间,接触电阻快速减小,因此相变区域有明显的增加,此时,初始接触区域的变形现象十分显著。

通过上述分析可发现,模型的最高温度出现在电接触区域的中心处。这是由于电流从较宽区域的钨丝电极流向镉盘表面极小的a斑上时,电接触区域处的电流密度变得相对集中,因此该处的焦耳热相对较大,温度上升较快,由此也可判断出金属液桥的断裂发生在电接触区域处。此外,金属液桥面积在焦耳热的作用下不断增大,表面张力和热膨胀力共同作用使液桥变形。

3.3 金属液桥电压特性

数值求解得到的金属液桥电压特性如图7所示。可见,金属液桥完全断裂前可分为电极熔化、液桥稳定和液桥断裂3个阶段。

图7 金属液桥电压特性

第Ⅰ阶段:电极熔化阶段。电极刚开始分离时,电压迅速上升到镉材料的熔点电压Um(1.83 V)。这是由于电流通过镉盘表面上极小的a斑时,电流密度相对集中,该处的焦耳热相对较大,温度上升较快,温度升高不仅导致该区域电阻率增加,并降低了接触面压力和接触面积,使接触电阻增大、电压上升。

第Ⅱ阶段:液桥稳定阶段。初始接触区域在电接触模型的最高温度达到镉的熔点后开始融化,由于存在潜热,镉金属材料在熔化过程中会吸收热量,但温度并不会升高,因此接触电阻保持不变,电压基本维持恒定直至接触区域全部熔化。随着接触区域温度的升高,液桥体积增加,电阻增大,极间电压继续升高,直至温度达到镉的沸点,液桥开始不稳定,此时,沸点电压Up=6.4 V。

第Ⅲ阶段:液桥断裂阶段。随着温度的进一步升高,接触区域的温度均达到镉材料沸点,最终导致金属液桥完全断裂,此时极间电压值U1=10.1 V。该电压值与试验测量所得建弧电压范围相符,因此可得液桥完全断裂时电弧开始形成。

4 金属液桥影响因素

金属液桥的温度随时间发生变化的同时,还受诸如电路电感、电极初始接触压力与初始电流等外电路参数的影响。遂探究电感、初始电流及电极初始接触压力对电极的熔化时间、金属液桥的蒸发时间及完全断裂时间的影响。

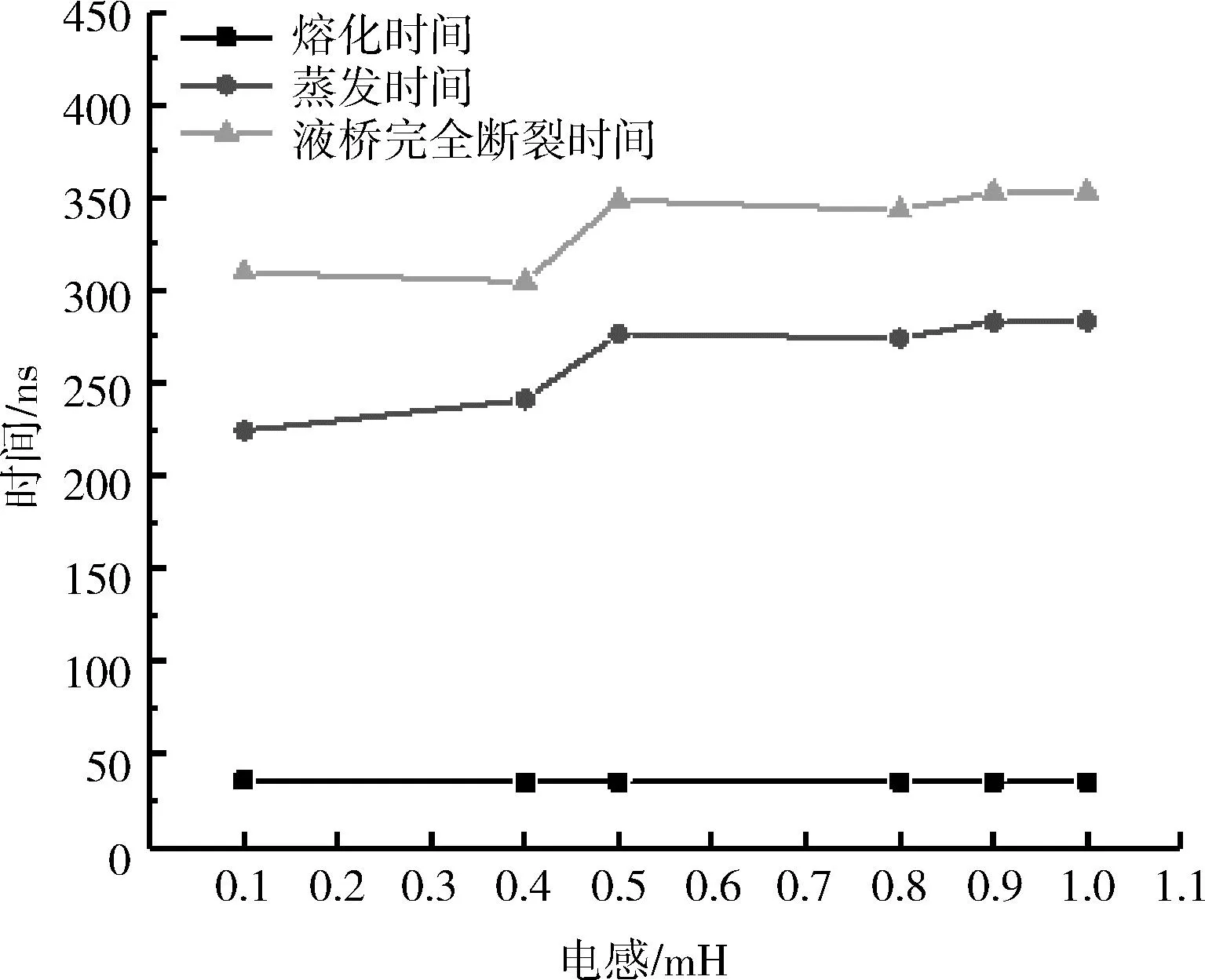

4.1 电感对金属液桥的影响

不同电感条件下,电极熔化、金属液桥蒸发及完全断裂所需时间变化曲线如图8所示。可见,随着电感值的增加,电接触模型温度上升到镉材料熔点所需时间基本维持不变,升高到金属液桥蒸发点及完全断裂温度所需时间呈缓慢上升趋势,基本保持恒定。

图8 电感对金属液桥形成过程的影响

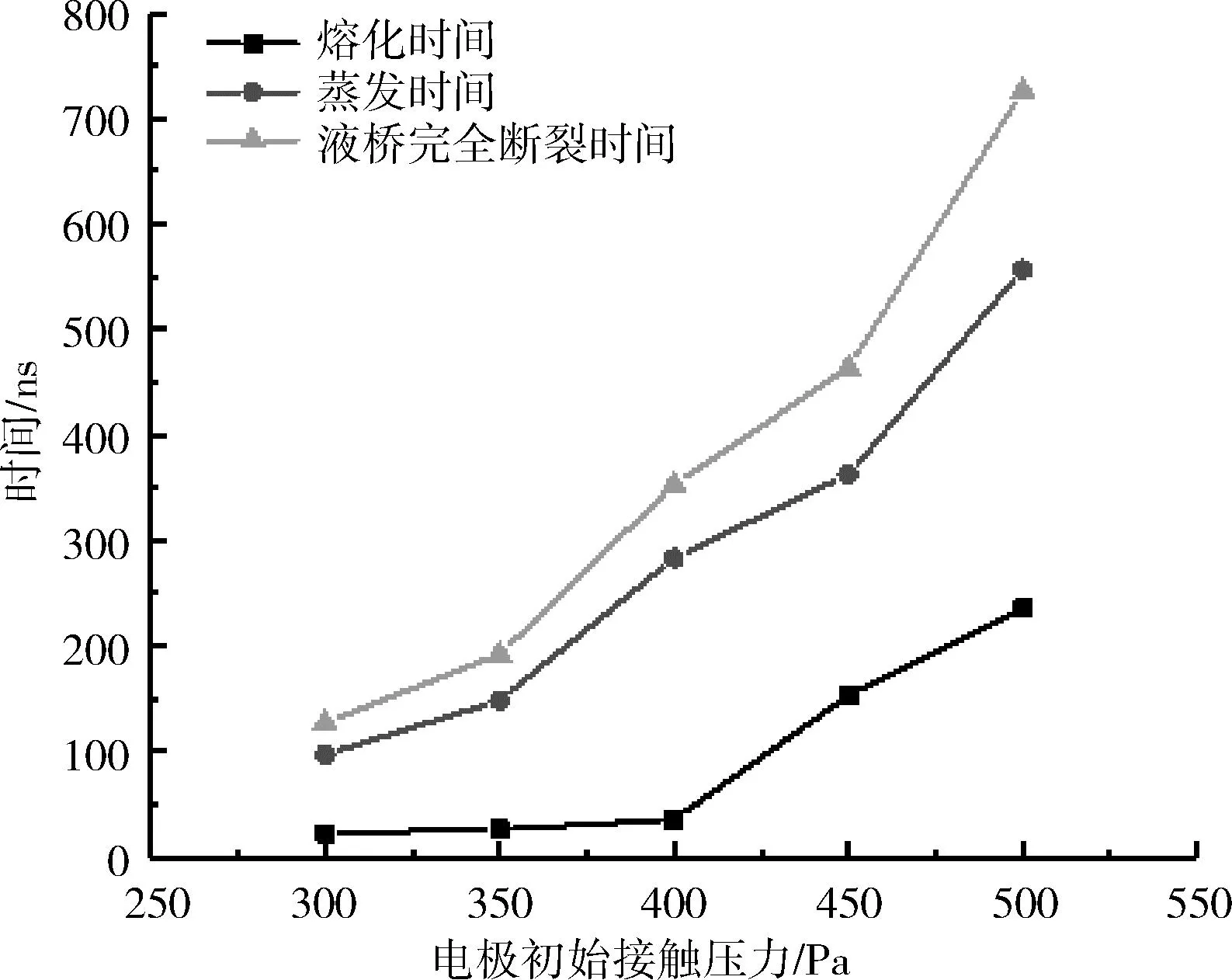

4.2 电极初始接触压力对金属液桥的影响

不同电极初始接触压力下,电极熔化、金属液桥蒸发及完全断裂所需时间变化曲线如图9所示。可见,电极初始电极接触压力越小,电极熔化、金属液桥蒸发及完全断裂所需时间就越短。这是由于减小电极初始接触压力后,初始接触位置实际传导电流的面积减小,电流密度增大,产生的焦耳热增加,时间也就越短。

图9 电极初始接触压力对金属液桥形成过程的影响

4.3 电流对金属液桥的影响

不同初始电流条件下,电极熔化、金属液桥蒸发及完全断裂所需时间变化曲线如图10所示。

图10 初始电流对金属液桥形成过程的影响

由图10可见,通过电极初始接触区域的初始电流越大,电极接触面产生的焦耳热越高,温度达到熔点和金属液桥蒸发及完全断裂所需的时间越短。

综上可知,电感的大小对金属液桥的形成无明显影响。电流与电极初始接触压力的变化会影响电极熔化、金属液桥蒸发及完全断裂所需时间,根本原因是其改变了电流通过电接触面时产生的焦耳热大小。由此推断,这些因素的变化将会直接影响电极的熔化量、金属液桥的蒸发量及液桥断裂后阴极斑点的形成,而电弧形成取决于阴极斑点的产生及极间金属蒸气的含量。因此,探究金属液桥的影响因素对研究电弧形成的微观机理具有重要意义。

5 结论

本文基于流体动力学建立了钨丝-镉盘电极热-电耦合数学模型,数值模拟了钨丝与镉盘在电接触时液桥的形成过程。主要结论如下所示。

1)模型最高温度出现在接触区域中心处;在焦耳热作用下,液桥的表面积逐渐扩大,其形变受表面张力与热膨胀共同作用,而液桥断裂发生在电接触区域。

2)建弧前可分为电极熔化、金属液桥稳定和断裂3个阶段;液桥电压先上升,保持平稳一段时间后又快速上升;液桥完全断裂时的电压值与实验测试建弧电压值相符,由此推断,液桥完全断裂时,电弧开始形成。

3)电路串联电感对液桥形成基本没有影响,增大初始电流或减小电极初始接触压力均可缩短电极熔化、液桥蒸发和完全断裂所需时间。