3D打印混凝土永久模板叠合柱的抗压性能数值模拟研究

2024-01-03张治成叶志凯孙晓燕王海龙高君峰

张治成 叶志凯 孙晓燕 王海龙 高君峰

摘要:为深入研究3D打印混凝土永久模板叠合柱的抗压性能,基于3D打印混凝土永久模板叠合柱及同尺寸整体现浇对照柱试验建立构件数值模型,模拟分析其轴压荷载-位移响应及失效形态。针对界面粘结性能、现浇混凝土抗压强度、打印模板厚度、荷载偏心距等参数开展3D打印混凝土永久模板叠合柱的抗压性能计算分析,研究表明:叠合柱轴压极限承載力随着薄弱界面剪切强度、刚度及现浇混凝土抗压强度的增大而增大。由于打印材料的抗压强度高于现浇混凝土,叠合柱抗压极限承载力提升率与打印模板厚度呈近似线性关系,叠合圆柱的抗压极限承载力随着荷载偏心距的增大而降低,呈近似线性负相关。此外,偏心距对叠合圆柱极限承载力下降幅度的影响大于现浇圆柱。

关键词:3D打印混凝土;永久模板;叠合柱;抗压性能;数值模拟

中图分类号:TU375.3 文献标志码:A 文章编号:2096-6717(2024)01-0194-13

Numerical simulation analysis on compressive performance of composite columns with 3D printed concrete permanent formwork

ZHANG Zhicheng1,2, YE Zhikai1, SUN Xiaoyan1,3, WANG Hailong1,2,

GAO Junfeng1

(1. College of Civil Engineering and Architecture, Zhejiang University, Hangzhou 310058, P. R. China; 2. Shanxi Zheda New Materials and Chemical Research Institute, Taiyuan 030002, P. R. China; 3.Research Center for Balanced Buildings of Zhejiang University, Hangzhou 310028, P. R. China)

Abstract: In order to further investigate the compressive performance of composite columns with 3D printed concrete permanent formwork, an interface based finite element (FE) model was established to analyze the load-displacement response and failure mode of composite columns and the same size cast-in-place columns under axial compression on the basis of the experiment. The parameter sensitivity analysis of composite columns with 3D printed concrete permanent formwork was carried out with consideration of the interface bonding property, compressive strength of cast-in-place concrete, thickness of printing template, and load eccentricity. Results showed that the ultimate axial compression bearing capacity of composite columns increased with the development of shear strength, stiffness of interface and compressive strength of cast-in-place concrete. As the compressive strength of the printing material is higher than that of the cast-in-place concrete, the compressive ultimate bearing capacity of the composite column appeared approximately linear growth with thickness of printing template, and negative linear correlation with the load eccentricity. In addition, the influence of eccentricity on the reduction of the ultimate bearing capacity of composite columns is greater than that of cast-in-place columns.

Keywords: 3D printed concrete; permanent formwork; composite column; compression performance; numerical simulation

混凝土结构是最主要的建筑结构形式,模板在混凝土结构空间造型实现和强度发展中起着关键作用[1],模板工程占混凝土结构工程造价的20%~30%,占工程总用工量的30%~40%,占施工工期的50%左右[2]。现有钢、木模的使用耗费资源,造成严重环境污染和资源浪费。3D打印混凝土技术发展给永久模板提供了新的解决思路[3],可根据工程需要进行数字建模、打印定制异形模板,实现免模施工,节约人力、物力,加快施工进程。

学者们针对3D打印永久模板叠合结构开展了试验研究和工程实践。Zhu等[4]设计3D打印永久模板的混合料配方,研究了配筋率对3D打印永久模板混凝土叠合柱轴压承载能力的影响,研究表明永久模板和现浇混凝土界面具有良好的粘结性能,叠合柱的承载能力优于相应现浇柱。Liu等[5]采用玄武岩纤维和碳纤维加强的混凝土打印永久模板,研究了打印层数和打印路径对拉弯性能的增强效果,通过EMI技术监测加载过程中的损伤演化,提出了一个解析模型来预测叠合梁抗弯强度。Wang等[6]通过试验和微细观CT扫描,研究了3D打印混凝土永久模板和后浇混凝土的界面粘结性能,并建立了界面剪切强度的塑性极限解析力学模型,结果表明,当打印层高度(表面粗糙度评价指标)为20 mm、后浇时间间隔7 d时,永久模板和后浇混凝土界面具有最好的粘结性能。高君峰[7]开展了3D打印永久模板钢筋混凝土叠合梁柱构件的弯剪压力学性能试验,并设置现浇对照组进行了对比。Bai等[8]通过3D打印不规则拱桥主拱模板,后在模板内放置钢筋笼,浇筑混凝土,在河北工业大学内建造起一座拱桥。Anton等[9]设计了一条3D打印定制复杂形态混凝土柱模板的自动化生产线并提出了基于几何复杂性的评价方法。但当前学者主要从试验方面研究3D打印永久模板叠合结构的性能,基本未涉及数值分析。

打印工艺导致成型混凝土具有显著空间各向异性,无法采用传统各向同性材料计算模式进行分析。采用将各向同性连续体单元和不考虑物理厚度的离散界面单元相结合[10],开展3D打印混凝土结构数值分析成为一种技术趋势。Xiao等[11]基于ABAQUS建立界面模型,研究3D打印混凝土试块在压、弯荷载作用下,条带尺寸、层条间界面粘结性能、混凝土强度对3D打印混凝土试块各向异性力学行为的影响。Van Den Heever等[12]基于DIANA建立界面模型,预测不同荷载配置下钢筋混凝土深梁的结构承载力和破坏机制。但针对3D打印混凝土永久模板叠合构件力学性能的数值模拟仍有待深入研究。数值模拟作为试验研究的辅助方法,可以快速开展不同荷载配置下构件力学响应、破坏机理及影响参数的研究,直观呈现出由“堆叠成型”打印工艺形成的薄弱界面对结构在荷载作用下损伤破坏的影响。

柱式构件为结构中的重要承压构件,其受压性能对结构整体性能至关重要。为了给3D打印叠合结构工程设计及应用提供依据,笔者基于3D打印永久性混凝土模板叠合柱抗压模型试验,建立构件数值分析模型,针对界面黏结性能、现浇混凝土强度及荷载偏心进行参数分析。

1 3D打印永久模板混凝土叠合柱受压模型试验

1.1 试验概况

基于轴压试验研究3D打印永久模板-钢筋混凝土叠合短柱的受压性能[7]。共设计8根试验柱,其中叠合方柱2根,现浇方柱2根,叠合圆柱2根,现浇圆柱2根,截面及构件尺寸如图1所示,保护层厚度均为D=40 mm。打印材料采用3D打印PVA纤维增强混凝土[13],配合比如表1所示。胶凝材料为42.5快硬早强型硫铝酸盐水泥,添加12 mm长度的聚乙烯醇纤维(PVA)。

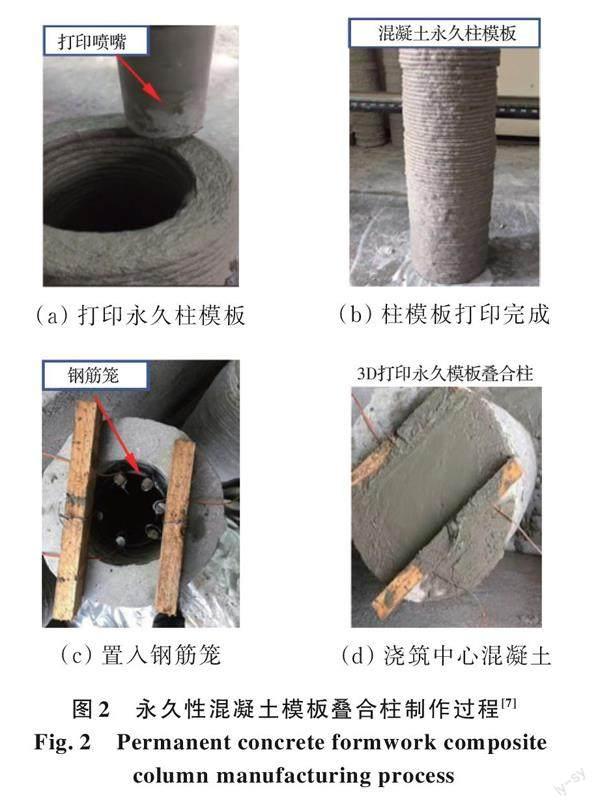

3D打印永久模板-钢筋混凝土叠合柱制作工序如图2所示。首先使用HC-3DPRT/L 3D打印机打印制作永久模板。喷嘴直径为30 mm,模板厚度为条带宽度d=30 mm,条带高度为10 mm。

按设计图绑扎钢筋笼,在钢筋上粘贴应变片,放入3D打印纤维增强混凝土永久模板内,浇筑前用木条控制钢筋笼与打印模板间距为10 mm,共计保护层厚度D=40 mm。钢筋笼尺寸如图1所示,边长/直径为120 mm,箍筋间距为60 mm,纵筋为HRB400,箍筋为HPB300,强度采用拉伸试验实测值,最后浇筑C35混凝土振捣,常温下室内养护28 d。

1.2 加载方案

加载布置及应变片布置如图3所示。在柱子的四周安装4个位移传感器,用来测量柱子的轴向位移。在柱子中间位置的前后面各安装4个竖向应变片,在柱子的左右面安装4个横向应变片,共计16个应变片,用来测量混凝土在轴压荷载作用下的纵向及横向应变。采用1 000 t微机控制电液伺服多功能试验机,依据《混凝土结构试验方法标准》(GB 50152—2012)[14]的相关规定进行加载,试件在正式加载前进行预加载,然后进行卸载,正式加载采用分级加载,每级加载 20 kN,加载后停留3~5 min,待數据稳定后采集数据。

2 数值模拟

2.1 基于界面模型的数值分析方法

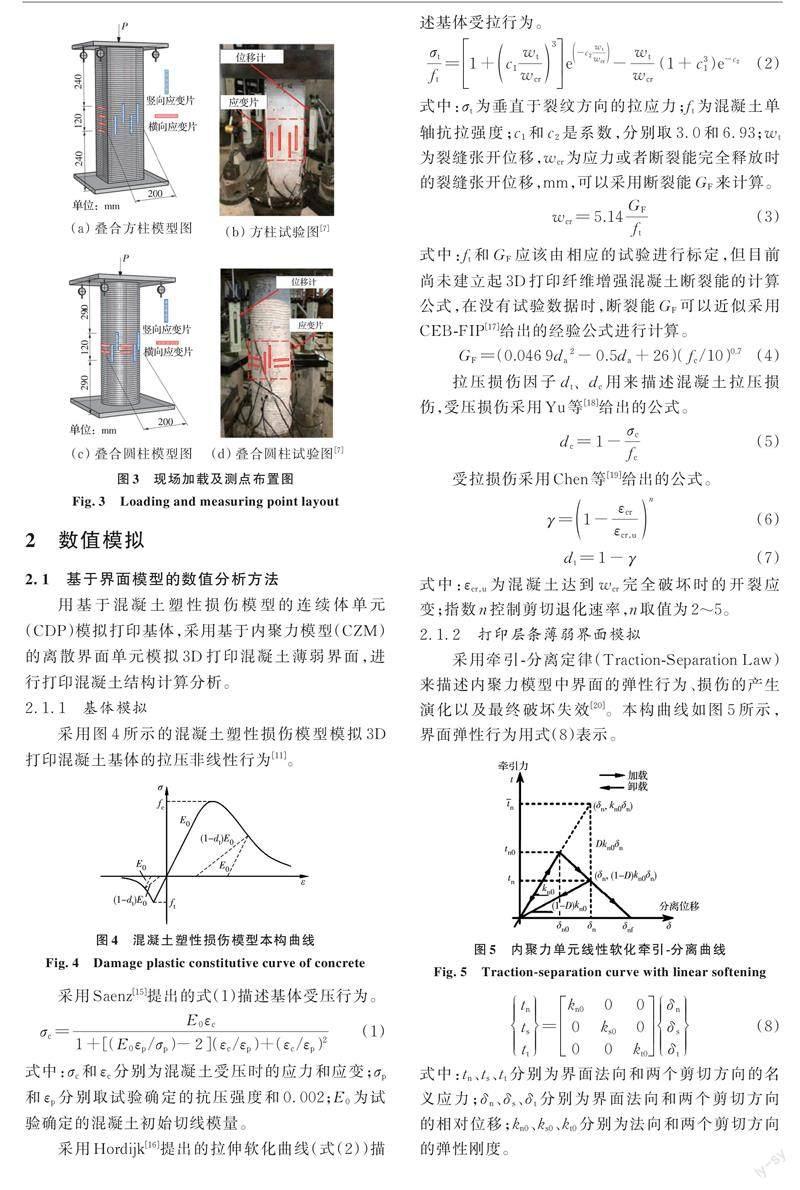

用基于混凝土塑性损伤模型的连续体单元(CDP)模拟打印基体,采用基于内聚力模型(CZM)的离散界面单元模拟3D打印混凝土薄弱界面,进行打印混凝土结构计算分析。

2.1.1 基体模拟

采用图4所示的混凝土塑性损伤模型模拟3D打印混凝土基体的拉压非线性行为[11]。

QUADSCRT为采用二次名义应力准则的损伤起始判定指标:当数值小于1时,表示未损伤;达到1时,表示损伤开始。

MMIXDME为损伤演化过程中损伤类型判定指标:当数值为-1时,表示Cohesive单元没有损伤;当数值为0~0.5时,表示Cohesive单元以裂缝张开损伤为主;当数值为0.5~1.0时,表示Cohesive单元以剪切滑移损伤为主。

2.2 模型概况

基于ABAQUS,建立现浇/叠合柱限元模型,混凝土采用8节点线性缩减积分沙漏控制实体单元(C3D8R),钢筋采用2节点空间线性梁单元(B31),内置(Embedded)于混凝土中,叠合柱在层间界面处插入8节点三维Cohesive单元(COH3D8)。叠合方柱共计37 108个单元,叠合圆柱共计35 200个单元,如图6所示。

边界条件和试验保持一致,钢垫板和柱子设置面面接触,法线方向为“硬接触”,切线方向用罚函数定义摩擦,摩擦系数取0.2。施加50 mm位移荷载,直至钢筋混凝土柱子破坏。3D打印永久模板在堆叠成型过程中自然形成凹凸不平的波纹形表面,增强了永久模板和现浇混凝土之间的黏结性能,使得两者能够形成整体协同工作[4]。因而,简化地将打印永久模板和现浇混凝土的接触面设置为绑定(Tie)约束。

2.2.1 参数取值

现浇混凝土和打印混凝土的塑性损伤模型拉压塑性参数采用式(1)~式(7)计算。根据《混凝土结构设计规范》(GB 50010—2010),现浇混凝土标准立方体抗压强度实测值为35.1 MPa[7],换算为棱柱体抗压强度为23.5 MPa;打印混凝土抗拉强度值取3.0 MPa,打印混凝土采用边长为70.7 mm的立方体,抗压强度实测值为69.81 MPa[22],换算为标准立方体抗压强度后,再换算为棱柱体抗压强度为41.1 MPa。

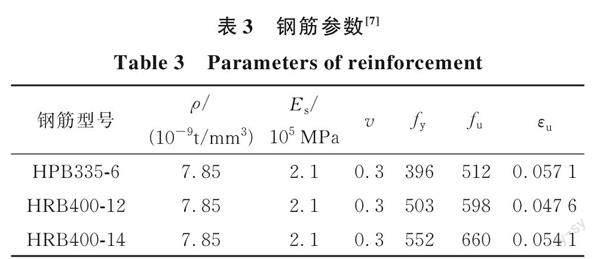

在ABAQUS/Standard 隐式分析中,黏性系数对收敛速度、开裂形态、损伤分布和宏观力学响应有影响[23],黏性系数取值过大会造成刚化,影响破坏模式及结果准确性,经试算取1×10-4,在合理的取值范围内[24]。泊松比v、第2应力不变量之比K_c、双轴与单轴抗压强度比f_b0/f_c0的取值参考文献[25],剪胀角α的取值参考文献[19]。混凝土CDP模型参数汇总于表2。钢筋强度采用拉伸试验值,采用双线性随动强化模型计算塑性参数[26],汇总于表3,强化段的切线模量取E_t=0.01E_s。

界面Cohesive单元拉伸刚度参考文献[27]给出的数值取为1×106 MPa。界面拉伸强度、抗剪强度及刚度采用同配比打印混凝土的拉伸试验[28]及双剪试验[29]测试数值。界面Cohesive单元拉伸断裂能和剪切断裂能参考Van Den Heever[27,30]给出的数据。参数取值汇总于表4。

2.2.2 网格敏感性分析

采用15、10、7 mm网格尺寸对现浇方柱有限元模型进行网格收敛性分析,结果如图7所示。由于10、7 mm的网格尺寸计算精度相近,且具有较高的计算效率,因此,采用该网格尺寸建立基准模型。

2.3 方柱轴压试验与模拟结果对比分析

2.3.1 试验现象

3D打印叠合方柱破坏现象与现浇方柱基本一致,试件在轴压应力作用下向外膨胀,产生第一条裂缝,随着轴压应力继续增大,裂缝发展为贯穿性斜裂缝,局部混凝土被压碎,随后压应力减小混凝土变形快速增大。

2.3.2 荷载-位移响应

3D打印叠合方柱荷载-位移响应与整体现浇柱基本一致,均呈现出短柱受压全过程的特征,试验过程中试验机刚度引起位移测量误差,造成加载初期柱刚度偏小,对试验初期刚度修正,数值模拟能较好地反映柱受压过程。

提取数值模型中刚开始产生拉伸损伤时对应的轴压应力作为开裂应力与试验进行对比,数值模拟的开裂应力均小于试验值,是因为损伤产生初期,微裂缝不能被明显观察到。叠合方柱开裂应力模拟结果与实验误差为-22.5%,现浇方柱开裂应力模拟结果与试验误差为-30.4%。叠合方柱极限承载力模拟结果与试验误差为3.3%,现浇方柱极限承载力模拟误差为6.7%,如表5、图8所示。

叠合方柱的平均开裂应力试验值比现浇方柱提高158.2%,叠合方柱的开裂应力模拟值比现浇方柱提高187.2%。这是由于3D打印永久模板混凝土添加了PVA纤维,使得拉伸强度和断裂能均大于现浇混凝土,且在打印挤出工艺下,PVA纤维沿环向定向分布,一定程度上提高了叠合柱的抗裂性能。

叠合方柱平均极限承载力试验值高于现浇柱23.1%,叠合方柱极限承载力模拟值高于现浇柱19.2%。这是因为纤维增强3D打印混凝土抗压强度高,使得叠合柱极限承载力有所提高。

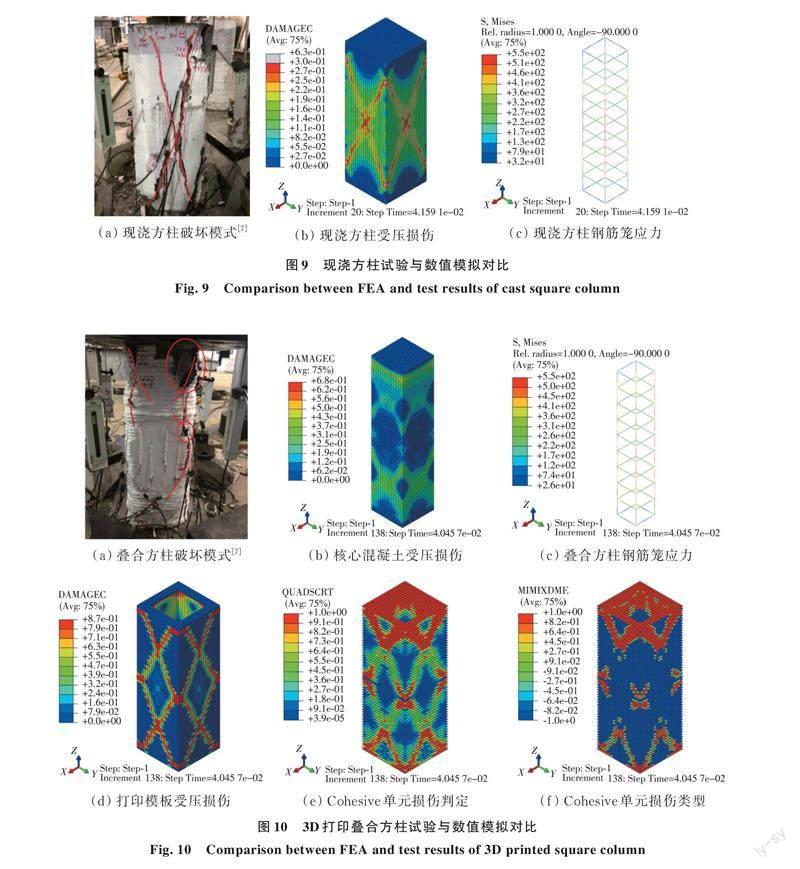

2.3.3 破坏模式

取轴压应力-位移曲线进入下降段,轴向位移2 mm,产生压损伤时的计算结果,如图9、图10所示。现浇方柱和叠合方柱均呈现出剪切破坏模式,钢筋屈服进入强化段。对于叠合方柱,模板压损伤大于中心混凝土,模板在中间剪斜裂缝的交汇处及端部处损伤最严重。端部在摩擦力和轴压力共同作用下,Cohesive单元剪切损伤快速发展,造成端部模板局部压碎剥落。

2.4 圆柱轴压试验与模拟结果对比分析

2.4.1 试验现象

3D打印叠合圆柱破坏现象与现浇圆柱基本一致,试件在轴压应力作用下向外膨胀,产生第一条裂缝,随着轴压应力继续增大,裂缝发展为贯穿性裂缝,局部混凝土被压碎,随后压应力减小混凝土变形快速增大。

2.4.2 荷载-位移响应

3D打印永久模板叠合圆柱的荷载-位移响应与现浇圆柱基本一致,均呈现出短柱受压的特征,试验过程中试验机刚度引起位移测量误差,造成加载初期柱刚度偏小,对试验初期刚度修正,数值模拟能较好地反映柱受压过程。

提取數值模型中刚开始产生拉伸损伤时对应的轴压应力作为开裂应力与试验进行对比,叠合圆柱开裂应力模拟结果与实验误差为-23.8%,现浇圆柱开裂应力模拟结果与试验误差为-28.8%,数值模拟的开裂应力均小于试验值,是因为损伤产生初期,微裂缝不能被明显观察到。叠合圆柱极限承载力模拟结果与试验误差为8.3%,现浇圆柱极限承载力模拟误差为5.5%,如表6、图11所示。

叠合圆柱的平均开裂应力试验值比现浇方柱提高144.3%,叠合圆柱的开裂应力模拟值比现浇方柱提高128.4%。这是由于3D打印永久模板混凝土添加了PVA纤维,使得拉伸强度和断裂能均大于现浇混凝土,且在打印挤出工艺下,PVA纤维沿环向定向分布,一定程度上提高了叠合柱的抗裂性能。

叠合圆柱平均极限承载力试验值高于现浇柱36.0%,叠合圆柱极限承载力模拟值高于现浇柱39.6%,这是因为纤维增强3D打印混凝土抗压强度高,使得叠合柱极限承载力有所提高。

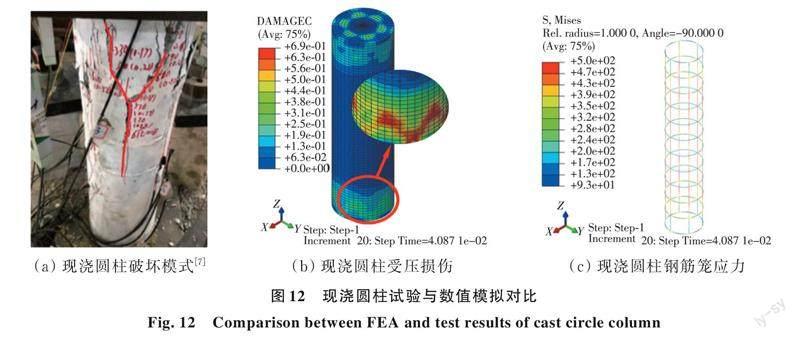

2.4.3 破坏模式

取轴压应力-位移曲线进入下降段,产生压损伤,位移2 mm时候的计算结果,如图12、图13所示,现浇圆柱和叠合圆柱均呈现出剪切破坏模式,钢筋屈服进入强化段。

现浇圆柱破坏模式为端部的混凝土被压碎,端部附近位置处产生斜裂缝,试验中斜裂缝产生在柱子顶端,而数值模拟中斜裂缝在柱子底端开展,如图12(a)所示。3D打印永久模板叠合圆柱破坏模式是的剪切破坏,斜裂缝交汇于三分之一高度处,造成该位置处的混凝土被剪碎,进而有可能会形成如图13(a)所示的贯穿性裂缝。当存在薄弱界面时,端部处在轴压力、钢垫板摩擦力及泊松效应作用下,层条会产生横向剪切滑移,界面产生剪切损伤,剪切破坏朝端部移动,端部产生斜裂缝以及混凝土被压碎,Cohesive单元剪切强度越低,这种现象越明显,图13(g)~(i)所示为Cohesive单元剪切强度τ=3 的计算结果。

3 3D打印疊合柱抗压性能参数分析

相对于现浇柱而言,在轴压荷载作用下,叠合柱极限承载能力有30%左右的提升。考虑到实际过程中圆柱支模难度更大,在充分考虑3D打印永久模板叠合柱的技术优势以及截面的经济优势情况下,3D打印永久模板-钢筋混凝土叠合圆柱更具有工程应用潜力,因而需要充分了解在压荷载作用下叠合圆柱极限承载力的主要影响因素。选取4个参数进行分析。

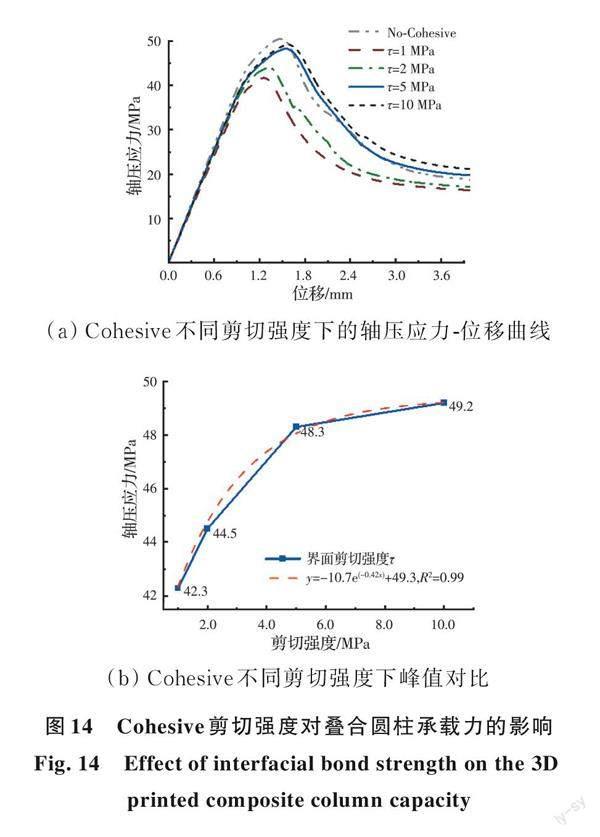

3.1 界面黏结性能

叠合柱仅存在垂直于荷载方向的薄弱界面,影响柱子受压性能的界面黏结参数主要是Cohesive单元的剪切强度和剪切模量。目前3D打印纤维增强混凝土界面剪切性能的试验研究较少,剪切强度分别选取试验值的0.2、0.4、2.0倍,即选取τ=1、2、5、10 MPa以及不带Cohesive单元的情况进行计算;剪切模量分别取E_tt=4、4×101、4×102、4×103、4×104 MPa进行计算,计算结果如图14、图15所示。

轴压荷载下叠合柱抗压极限承载力随着界面抗剪强度的增大而增大,呈现出幂函数形式。当界面剪切强度超过5 MPa之后,界面的存在对叠合柱抗压极限承载力的削弱趋于平缓;当剪切强度为1 MPa时,叠合柱抗压极限承载力相比于没有薄弱界面的情况下降低16.2%。轴压荷载下叠合柱抗压极限承载力随着界面剪切模量的增大而增大,呈现出对数函数形式。当界面剪切模量超过400 MPa之后,界面的存在对叠合柱抗压极限承载力的削弱趋于平缓;当剪切模量为4 MPa时,叠合柱抗压极限承载力相较于剪切模量为400 MPa的情况下降低19.8%。

3.2 现浇混凝土强度

PVA纤维增强3D打印混凝土材料抗压强度高,中间浇筑普通混凝土进行协同工作,因而考虑中间现浇混凝土抗压强度对叠合柱受轴压荷载作用下的影响。中间现浇混凝土标准立方体抗压强度分别取f_cc=30、35、40、45 MPa进行计算,计算结果如图16所示。

叠合柱的抗压极限承载力随着中心现浇混凝土强度的提高而提高,呈现出线性正相关形式,当中心现浇混凝土强度从35 MPa提升到45 MPa时,叠合柱抗压极限承载力提高10.3%,因而可以通过适当提高现浇混凝土强度来提高叠合柱的抗压极限承载力。

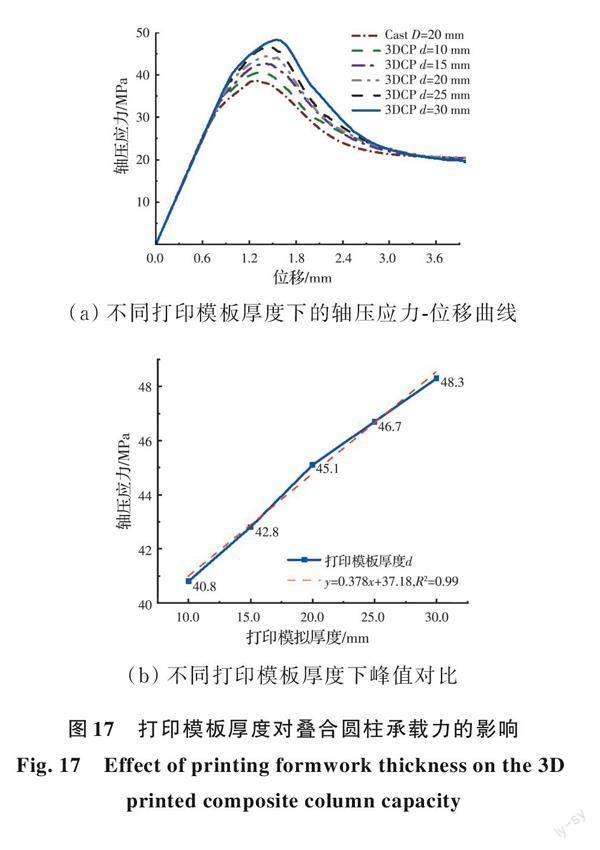

3.3 打印模板厚度

受打印设备的喷嘴尺寸限制,试验柱的保护层占截面面积比例过大。为了探究打印模板厚度对叠合柱承载能力的影响,分别选取打印模板厚度d为10、15、20、25、30 mm,保护层厚度D分别为20、25、30、35、40 mm开展多工况分析,且将打印模板厚度d=10 mm的叠合柱与保护层厚度D=20 mm的现浇柱对比。

由于打印材料的抗压强度高于现浇混凝土,随着打印模板占截面面积比的增大,叠合柱抗压极限承载力随之提高,如图17(a)所示。承载力提升率与打印模板厚度呈线性关系,如图17(b)所示。

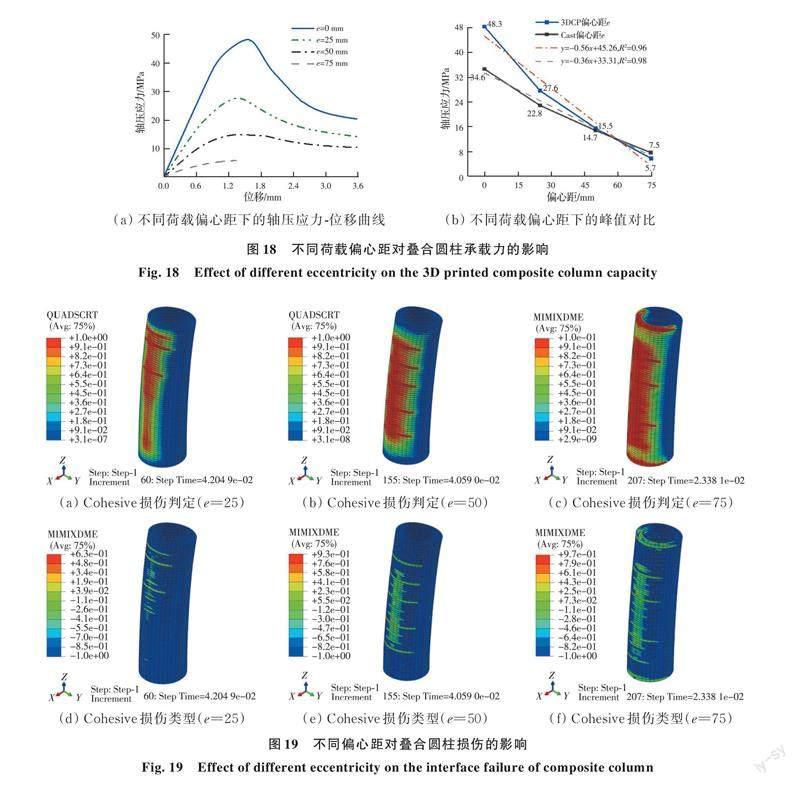

3.4 荷载偏心距

在实际工程中,柱子受力通常并非理想轴压状态,当压荷载存在偏心时,远离荷载侧在偏压荷载作用下将会产生拉应力,而3D打印工艺下存在的薄弱界面的抗拉强度较低,其对结构整体性能的不利影响将更为显著。分别取偏心距e=0、25、50、75 mm对叠合圆柱和现浇圆柱进行计算。当位移达到2 mm时,曲线进入下降段,取位移为2 mm左右的计算结果,其中e=75mm难以收敛,取最后增量步的计算结果,叠合圆柱在不同偏心距下的轴压应力-位移曲线如图18(a)所示;叠合圆柱及现浇圆柱在不同偏心距下的极限承载力如图18(b)所示;不同偏心距对叠合圆柱的损伤影响如图19所示。

叠合圆柱的抗压极限承载力随着荷载偏心距的增大而降低,呈现线性负相关形式。同等荷载下,荷载偏心距越大,受拉侧界面的拉伸损伤越严重,叠合圆柱抗压极限承载力降幅越大。当偏心距达到二分之一叠合柱半径,即e=50mm时,叠合圆柱抗压极限承载力降低67.9%。此外,偏心距对叠合圆柱极限承载力下降幅度的影响大于现浇圆柱。

4 结论

1)3D打印永久模板-钢筋混凝土叠合柱及同尺寸整体现浇柱的抗压性能对照试验表明,叠合柱整体受力性能及极限承载能力优于现浇柱。

2)从轴压应力-位移曲线和破坏形态来看,基于界面的数值模型可以较好地模拟叠合柱受压作用下的力学响应。

3)参数研究表明叠合柱轴压极限承载力随着薄弱界面剪切强度、刚度以及现浇混凝土抗压强度的增大而增大,但荷载的偏心会造成一侧的模板受拉,薄弱界面处产生的拉伸损伤会较大幅度降低叠合柱的抗压极限承载力。偏心距对叠合柱的极限承载力削弱幅度大于现浇柱。

4)在3D打印叠合柱的实际工程应用中,应该优化打印工艺,控制打印速度,进而改善界面黏性性能;适当提高中间浇筑混凝土强度;控制偏心荷载的出现。

参考文献

[1] LI W, LIN X S, BAO D W, et al. A review of formwork systems for modern concrete construction [J]. Structures, 2022, 38: 52-63.

[2] LLORET E, SHAHAB A R, LINUS M, et al. Complex concrete structures: Merging existing casting techniques with digital fabrication [J]. Computer-Aided Design, 2015, 60: 40-49.

[3] MENNA C, MATA-FALCÓN J, BOS F P, et al. Opportunities and challenges for structural engineering of digitally fabricated concrete [J]. Cement and Concrete Research, 2020, 133: 106079.

[4] ZHU B R, NEMATOLLAHI B, PAN J L, et al. 3D concrete printing of permanent formwork for concrete column construction [J]. Cement and Concrete Composites, 2021, 121: 104039.

[5] LIU M, HUANG Y M, WANG F, et al. Tensile and flexural properties of 3D-printed jackets-reinforced mortar [J]. Construction and Building Materials, 2021, 296: 123639.

[6] WANG L, YANG Y, YAO L, et al. Interfacial bonding properties of 3D printed permanent formwork with the post-casted concrete [J]. Cement and Concrete Composites, 2022, 128: 104457.

[7] 高君峰. 3D打印永久性混凝土模板及其疊合构件试验研究[D]. 杭州: 浙江大学, 2020.

GAO J F. Mechanical properties of 3D printed concrete permanent formwork and integrated reinforced concrete components [D]. Hangzhou: Zhejiang University, 2020. (in Chinese)

[8] BAI G, WANG L, MA G W, et al. 3D printing eco-friendly concrete containing under-utilised and waste solids as aggregates [J]. Cement and Concrete Composites, 2021, 120: 104037.

[9] ANTON A, BEDARF P, YOO A, et al. Concrete choreography: prefabrication of 3D printed columns [M]//Fabricate 2020. UCL Press, 2020: 286-293.

[10] LOURENÇO P B, ROTS J G. Multisurface interface model for analysis of masonry structures [J]. Journal of Engineering Mechanics, 1997, 123(7): 660-668.

[11] XIAO J Z, LIU H R, DING T. Finite element analysis on the anisotropic behavior of 3D printed concrete under compression and flexure [J]. Additive Manufacturing, 2021, 39: 101712.

[12] VAN DEN HEEVER M, BESTER F, KRUGER J, et al. Numerical modelling strategies for reinforced 3D concrete printed elements [J]. Additive Manufacturing, 2022, 50: 102569.

[13] SUN X Y, ZHOU J W, WANG Q, et al. PVA fibre reinforced high-strength cementitious composite for 3D printing: Mechanical properties and durability [J]. Additive Manufacturing, 2022, 49: 102500.

[14] 混凝土结构试验方法标准: GB/T 50152—2012 [S]. 北京: 中国建筑工业出版社, 2012.

Standard for test method of concrete structures: GB/T 50152—2012 [S]. Beijing: China Architecture & Building Press, 2012. (in Chinese)

[15] SANEZ L P. Discussion of equation for the stress-strain curve of concrete’ by Desayi and Krishnan [J]. Journal of the American Concrete Institute, 1964, 61: .

[16] HORDIJK D A. Local approach to fatigue of concrete [D]. Netherlands: Delft University of Technology, 1991.

[17] CEB-FIP F. Fib model code for concrete structures 2010 [M]. Ernst And Sohn, 2013.

[18] YU T, TENG J G, WONG Y L, et al. Finite element modeling of confined concrete-II: Plastic-damage model [J]. Engineering Structures, 2010, 32(3): 680-691.

[19] CHEN G M, CHEN J F, TENG J G. On the finite element modelling of RC beams shear-strengthened with FRP [J]. Construction and Building Materials, 2012, 32: 13-26.

[20] CAMANHO P P, DAVILA C G, DE MOURA M F. Numerical simulation of mixed-mode progressive delamination in composite materials [J]. Journal of Composite Materials, 2003, 37(16): 1415-1438.

[21] TENG J G, FERNANDO D, YU T. Finite element modelling of debonding failures in steel beams flexurally strengthened with CFRP laminates [J]. Engineering Structures, 2015, 86: 213-224.

[22] 张静. 3D打印混凝土本构模型与梁的受弯性能研究[D]. 杭州: 浙江大学, 2021.

ZHANG J. Research on 3D printed concrete constitutive model and flexural performance of beam [D]. Hangzhou: Zhejiang University, 2021. (in Chinese)

[23] SZCZECINA M, WINNICKI A. Relaxation time in CDP model used for analyses of RC structures [J]. Procedia Engineering, 2017, 193: 369-376.

[24] CHEN H B, XU B, MO Y L, et al. Behavior of meso-scale heterogeneous concrete under uniaxial tensile and compressive loadings [J]. Construction and Building Materials, 2018, 178: 418-431.

[25] WU J Y, LI J, FARIA R. An energy release rate-based plastic-damage model for concrete [J]. International Journal of Solids and Structures, 2006, 43(3/4): 583-612.

[26] 聶祺. 高层钢筋混凝土结构非线性动力时程分析研究[D]. 北京: 中国建筑科学研究院, 2009.

NIE Q. Research on nonlinear dynamic history analysis of reinforced concrete structures [D]. Beijing: China Academy of Building Research, 2009. (in Chinese)

[27] VAN DEN HEEVER M, BESTER F, POURBEHI M, et al. Characterizing the fissility of 3D concrete printed elements via the cohesive zone method[M]// Second RILEM International Conference on Concrete and Digital Fabrication. Cham: Springer, 2020: 489-499.

[28] 张静, 邹道勤, 王海龙, 等. 3D打印混凝土层条间界面抗拉性能与本构模型[J]. 浙江大学学报(工学版), 2021, 55(11): 2178-2185, 2214.

ZHANG J, ZOU D Q, WANG H L, et al. Bond tensile performance and constitutive models of interfaces between vertical and horizontal filaments of 3D printed concrete [J]. Journal of Zhejiang University (Engineering Science), 2021, 55(11): 2178-2185, 2214. (in Chinese)

[29] WANG H L, SHAO J W, ZHANG J, et al. Bond shear performances and constitutive model of interfaces between vertical and horizontal filaments of 3D printed concrete [J]. Construction and Building Materials, 2022, 316: 125819.

[30] VAN DEN HEEVER M, BESTER F, KRUGER J, et al. Mechanical characterisation for numerical simulation of extrusion-based 3D concrete printing [J]. Journal of Building Engineering, 2021, 44: 102944.

(編辑 胡英奎)

收稿日期:2022⁃05⁃16

基金项目:浙江省重点研发计划(2021C01022);国家自然科学基金(52079123);浙江省科技计划项目(2022C04005);山西浙大新材料与化工研究院资助项目(2021SZ-TD010、2022SZ-TD016); 浙江大学平衡研究中心专项经费

作者简介:张治成(1977- ),男,博士,副教授,主要从事桥梁结构研究,E-mail:jszzc@zju.edu.cn。

通信作者:孙晓燕(通信作者),女,博士,副教授,E-mail:selina@zju.edu.cn。

王海龙(通信作者),男,博士,教授,博士生导师,E-mail:hlwang@zju.edu.cn。

Received: 2022⁃05⁃16

Foundation items: Key R & D Plan of Zhejiang Province (No. 2021C01022); National Natural Science Foundation of China (No. 52079123); Science and Technology Plan of Zhejiang Province (No. 2022C04005); Shanxi-Zheda New Materials and Chemical Research Institute (No. 2021SZ-TD010, 2022SZ-TD016); Special Fund from Research Center for Balanced Buildings of Zhejiang University

Author brief: ZHANG Zhicheng(1977- ), PhD, associate professor, main research interest: bridge structures, E-mail: jszzc@zju.edu.cn.

corresponding author:SUN Xiaoyan (corresponding author), PhD, associate professor, E-mail: selina@zju.edu.cn.

corresponding author:WANG Hailong (corresponding author), PhD, professor, doctorial supervisor, E-mail: hlwang@zju.edu.cn.