NaCl-Na2SO4废盐热处理过程中金属耐腐蚀性探究

2024-01-02孙胤涛殷至豪李乾永孙哲诚刘志英徐炎华

孙胤涛,殷至豪,李乾永,孙哲诚,刘志英,徐炎华

(南京工业大学环境科学与工程学院,江苏南京 210000)

0 前 言

据统计我国2019年废盐产量约为2 000万吨,其中农药废盐占30%,精细化工废盐占15%,医药废盐占10%,其他废盐占45%[1]。工业废盐具有成分复杂、有机毒性物质含量高、处理难度大、处理成本高等特点[2]。如果处理不当,会污染环境甚至间接对人体健康带来危害。近年来,人们越来越注重环境问题,国家对于化工废盐的管控力度逐年加强。《国家危险废物名录》多次修改,工业废盐被列入危险废弃物的范畴。同时随着“危险废弃物填埋污染物控制标准”(GB 18598-2019)和“一般工业固体废弃物贮存和填埋污染控制标准”(GB 18599-2020)的颁布,工业废盐的填埋处理已经变得越来越困难。

目前主流工业废盐处理技术主要以热处理技术为主,常见的热处理技术有流化床、热解焚烧、高温炭化、高温氧化等,反应温度在350~700 ℃[3-7]。较新的高温熔融处理技术则需要反应温度达到800~1 200 ℃[8]。由于废盐的化学成分非常复杂,除了含有C、H、O等基本元素外还含有非常多的S、Cl、碱金属元素,会对炉体造成严重的高温腐蚀。目前缺少废盐处理过程中高温腐蚀的相关研究,具体机制还不太清楚,亟待进一步深入研究。

然而近年来随着熔融盐作为太阳能发电载热流体研究的深入,越来越多的学者对不同材料在熔融盐中的腐蚀行为做了广泛研究。Zheng等[9]研究了316不锈钢材料在Li2BeF4熔融盐中的腐蚀情况;Ouyang等[10]研究了湿度对哈式合金在FLiNaK熔融盐中腐蚀性的影响。本工作选取了316L、Inconel625、Incoloy825、C276、TA2这几种常见的耐盐耐高温材料,探究材料在NaCl-Na2SO4盐环境中的高温腐蚀情况以及腐蚀机理,以及筛选可能应用于废盐处理设备的合金材料。

1 试 验

1.1 试验材料

所用的316L、Inconel625、Incoloy825、C276、TA2 5种合金材料化学成分(质量分数,%)分别如下:(1)316L C 0.020,Si 0.490,Mn 1.170,P 0.027,S 0.001,Cr 16.950,Ni 10.130,Mo 2.500,N 0.050,Fe余量;(2)Inconel625 C 0.020,Si 0.350,Mn 0.420,P 0.005,S 0.005,Cr 21.000,Mo 8.500,Al 0.350,Ti 0.330,Nb 3.870,Fe 4.500,Co 0.800,Ni余量;(3)Incoloy825 C 0.010,Si 0.200,Mn 0.400,Cr 22.400,Ni 39.000,Mo 3.100,Al 0.100,Ti 0.700,Fe 32.000,Cu 2.100;(4)C276 C 0.006,Si 0.010,Mn 0.160,P 0.008,S 0.001,Cr 15.110,Mo 15.480,Fe 5.910,Co 0.069,V 0.100,W 3.520,Ni余量;(5)TA2 C 0.012,Fe 0.100,N 0.010,O 0.075,H 0.001,其他杂质≤0.400,Ti余量。

1.2 试验方法

将样品切割成20 mm×20 mm×3 mm薄片,用金相砂纸(400,800,1 200号)打磨后抛光,去除表面毛刺、杂物、划痕。用丙酮和酒精超声清洗20 min后干燥备用。将处理好的试样片称重后置于100 mL刚玉坩埚中,并向坩埚中加入混合盐50 g(80%NaCl-20%Na2SO4,质量分数)覆盖样品。开启马弗炉,设定温度(800,850,900 ℃)以及运行时间(20 h,10 d),待温度升至预定温度后放入坩埚并记录时间。腐蚀结束后,用坩埚钳取出坩埚于室温下冷却,加入蒸馏水加热至结晶盐完全溶解,取出腐蚀试样并过滤溶解盐水收集腐蚀剥落物。称重计算腐蚀试样和剥落物总重得到腐蚀增重量,绘制腐蚀动力学曲线。通过D8 ADVANCE型X射线衍射仪(XRD)、Zeiss Gemini 300扫描电子显微镜(SEM)、Zeiss Gemini 300能谱分析(EDS)等手段分析腐蚀产物。

2 结果与讨论

2.1 5种金属材料短期腐蚀

图1为5种合金材料腐蚀增重动力学曲线。从图中看出随着腐蚀时间的延长,合金的腐蚀增重也随之增加,并呈现抛物线趋势。

图1 80%NaCl-20%Na2SO4条件下5种材料的腐蚀增重曲线Fig. 1 The corrosion weight gain curves of the five materials under the condition of 80%NaCl-20% Na2SO4

随着温度的升高腐蚀程度明显增加,Incoloy825合金在800 ℃下就发生灾难性腐蚀,产生粉末状腐蚀物。其原因可能是,Incoloy825合金虽然有很好的耐海水腐蚀效果[11]并且在超临界水条件下的耐腐蚀性良好[12],但是Incoloy825的推荐使用温度只有550 ℃,温度过高使得晶体结构遭到破坏。C276合金腐蚀增重速率随时间变化不明显,但是腐蚀10 h后发生灾难性腐蚀,产生粉末状腐蚀物。因为C276没有足够多的Cr去耐强氧化性腐蚀。316L和TA2合金在800 ℃条件下腐蚀增重曲线很好地遵循了抛物线规则,且腐蚀增重相对较少,20 h时腐蚀增重在0.1 g/cm2左右。Inconel625合金在800 ℃条件下腐蚀速率缓慢,腐蚀增重变化不明显,20 h时腐蚀增重为0.009 7 g/cm2。温度升高至850,900 ℃时316L合金发生灾难性腐蚀,TA2、Inconel625合金腐蚀增重明显增加,其原因可能是温度超过800 ℃以后NaCl-Na2SO4完全熔融,形成熔融盐腐蚀加剧了腐蚀程度。

由于316L、Incoloy825、C276 3种合金在不同条件下最后都发生了灾难性腐蚀,故不适用于废盐处理设备中与熔融盐直接接触的部位。通过观察Inconel625和TA2腐蚀后的宏观形貌,Inconel625合金表面形成了很薄的腐蚀氧化层薄膜,随着温度的升高腐蚀氧化层剥落增多。TA2合金在800 ℃环境下形成了较厚的黑色氧化物膜,850,900 ℃时表面产生了奶白色腐蚀产物,表面有很多小气泡,样品块有严重形变。同时Inconel625合金在800 ℃条件下20 h时腐蚀增重仅为0.009 7 g/cm2,900 ℃条件下20 h腐蚀增重为0.018 1 g/cm2,有应用于废盐焚烧装置内的前景。

2.2 Inconel625合金10 d腐蚀行为

图2为Inconel625合金10 d的腐蚀增重曲线。

图2 Inconel625合金10 d腐蚀增重曲线Fig. 2 10 d corrosion weight gain curve of Inconel625 alloy

可见,腐蚀增重曲线呈抛物线趋势,随着温度的升高,腐蚀速率有轻微的增加。1~5 d时腐蚀增重曲线上升较快, 5~10 d时由于形成了较厚的氧化层薄膜抑制腐蚀发生,合金质量增重曲线逐渐平缓,腐蚀速率降低。

850 ℃时5 d的增重量明显低于4 d的增重量,其原因可能镍元素、铬元素的分布不均匀所造成的。

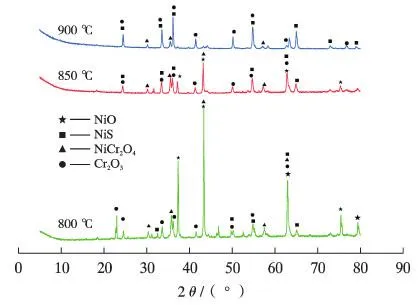

图3是腐蚀10 d后的腐蚀剥落物XRD分析结果。从中可以看出800 ℃时峰值最高的衍射峰是NiO和NiCr2O4,其他峰主要对应的是NiS和Cr2O3,说明腐蚀产物主要是镍基化合物。当温度升至850 ℃时,NiO和NiCr2O4的峰高度均有所下降,说明温度升高,腐蚀剥落物中的铬的氧化物含量增加。温度达到900 ℃之后,几个较高的峰为NiS和Cr2O3,其他峰为NiCr2O4,说明温度从800 ℃到900 ℃,腐蚀剥落物中部分镍基化合物由NiO转变为NiS,Cr2O3含量随温度升高而升高。

图3 不同温度下Inconel625合金10 d腐蚀产物XRD谱Fig. 3 XRD analysis results of 10 d corrosion products of Inconel625 alloy at different temperatures

2.3 腐蚀产物表面形貌分析

图4、图5、图6分别为Inconel625合金在800,850,900 ℃下80%NaCl-20%Na2SO4熔融盐中腐蚀10 d后的表面形貌和EDS谱。

图4 Inconel625合金在800 ℃经10 d腐蚀后的SEM形貌及EDS谱Fig. 4 SEM and EDS analysis of Inconel625 alloy after 10 d corrosion at 800 ℃

图6 Inconel625合金经900 ℃10 d腐蚀后的SEM形貌及EDS谱Fig. 6 SEM and EDS analysis of Inconel625 alloy after 10 d corrosion at 900 ℃

从图4a中可见腐蚀层分为上下两层,上层腐蚀层主要由众多晶包聚集而成,结合区域4 EDS和XRD数据推断上层腐蚀产物主要为NiO、NiCr2O4。通过放大图4a中区域C可以观察到腐蚀层上分布着众多尖晶石状的大颗粒,放大后如图4d显示,晶体呈正四面体形。结合区域3 EDS和XRD数据可以推断尖晶石状大颗粒主要成分为NiO。图4a中区域B为上层腐蚀物剥落后,底部致密的腐蚀层,结合区域2 EDS和XRD数据推断上层腐蚀产物主要为Cr2O3、NiCr2O4。

图5为Inconel625合金经850 ℃10 d腐蚀后的SEM形貌及EDS谱。从图5a、5b中可以观察到,上层腐蚀层发生坍塌分层,共形成3层腐蚀层,其中表层出现更大的颗粒状腐蚀物(见图5b区域6),经EDS分析推测其主要成分为Cr2O3和少量的NiCr2O4。对比图5b中区域5和图4a中区域4发现,表层腐蚀中Ni元素含量减少,850 ℃条件下上层腐蚀物主要成分为NiCr2O4,说明随着温度的升高,腐蚀加剧,且腐蚀反应过程中消耗镍元素。下层腐蚀物(见图5b区域7处)经EDS分析主要成分为NiO和Ni基体,并发现硫元素的出现,推测腐蚀层中出现NiS。腐蚀层剥落后的底层腐蚀物(见图5a区域C),其形貌特征较800 ℃条件下未发生明显变化,表面出现一些圆柱状晶体(见图5c区域9)分析推断为NiO和Ni基体。对比区域8和区域2 EDS发现850 ℃条件下底层腐蚀物中镍元素的峰下降,可以推测温度的升高,会使得表层Cr2O3氧化物薄膜破裂,造成下层腐蚀物中NiO在熔融盐中发生碱性溶解。

对比图4a、图5a、图6a发现腐蚀层中大颗粒状的腐蚀物逐渐减少,结合区域10、区域11、区域12 EDS,Inconel625合金在900 ℃条件下腐蚀10 d的主要产物Cr2O3和部分NiCr2O4,印证了上文的推断,腐蚀温度的升高加速了镍元素的流失。放大图6a中区域C,发现很多孔腐蚀(见图6c区域D),主要是因为该区域的腐蚀产物主要是NiCr2O4,NiCr2O4的稳定性不如Cr2O3易发生剥落。

2.4 腐蚀机理

现在公认的热腐蚀机理主要为酸碱熔融模型,合金的抗热腐蚀性主要来源于铬元素所形成的Cr2O3氧化膜[13,14]。Inconel625合金在80%NaCl-20%Na2SO4混合盐中加热至800~900 ℃腐蚀时,腐蚀初始阶段,合金表面生成Cr2O3,使得试样质量迅速增加,同时Cr2O3起到抑制腐蚀的作用。然而Inconel625合金铬元素含量有限且分布不均匀,在贫铬区域氧化剂会与未被Cr2O3覆盖的基体发生反应,生成NiO并与Cr2O3发生固相反应生成尖晶石物质NiCr2O4。NiCr2O4是绝缘氧化物质,有助于提高绝缘性从而提高高温抗氧化性[15],氧原子通过NiCr2O4的速率比Cr2O3低[16],因此生成的NiCr2O4提高了合金的抗氧化性。然而,Cr2O3氧化膜的膨胀系数与合金不一致,随着腐蚀时间的增加或者腐蚀温度的增加,氧化膜会由于应力的不断增加而产生剥落[17],这会加速合金的腐蚀。

NaCl在高温条件下都会发生分解:

4NaCl+O2→2Na2O+2Cl2

4NaCl+O2+2H2O→4NaOH+2Cl2

产生的Cl2会使氧化膜鼓泡、开裂、剥落,加速腐蚀的进行,也有可能产生“活化氧化反应”[18,19]。Cl2(或Cl-)穿过氧化膜,与金属反应形成挥发性的氯化物,金属氯化物在挥发过程中继续被氧化。

2Ni+Cl2→2NiCl

2Cr+3Cl2→2CrCl3

2NiCl+O2→2NiO+Cl2

4CrCl3+3O2→2Cr2O3+6Cl2

在高温条件下NaCl有可能形成盐蒸汽(NaCl蒸汽压1.33×103Pa),在溶解氧的参与下会与Cr2O3反应生成CrOCl2并进一步转化为CrO4-。

同时在碱性熔融条件下根据酸碱熔融机理,SO42-可作为氧化剂,镍被氧化成为NiO。

Ni+SO42-→NiO+SO2+O2-

在O/S界面,氧化剂被消耗,相对O2-活度增加,接着NiO被碱溶解,如下式:

3 结 论

(1)通过20 h的短期腐蚀试验,发现了Inconel625合金的耐腐蚀性能最好,这主要得益于其作为镍基合金的同时有较高的Cr和Co含量。316L、Incoloy825合金由于Fe元素含量较高,并不能承受高温条件下的熔融盐腐蚀。C276合金由于设计使用温度仅为550 ℃,故在本试验中发生灾难性腐蚀。TA2合金耐腐蚀程度仅次于Inconel625合金,然而TA2合金经过腐蚀后产生形变,不适用于工程当中。

(2)Inconel 625合金在80%NaCl-20%Na2SO4混合盐中于800 ℃条件下腐蚀10 d,腐蚀产物是NiO和NiCr2O4;850 ℃时NiO和NiCr2O4的峰高度均有所下降,Cr2O3的峰升高;温度达到900 ℃之后,几个较高的峰为NiS和Cr2O3,其他峰为NiCr2O4。腐蚀温度从800 ℃到900 ℃,腐蚀剥落物中部分镍基化合物由NiO转变为NiS,主要产物为Cr2O3。

(3)由于熔融盐腐蚀反应机理比较复杂,推断Inconel625合金在80%NaCl-20%Na2SO4熔融盐中的腐蚀机理包含“氧化活化理论”和“酸碱熔融模型”。在腐蚀初期形成Cr2O3氧化层,然后Cr2O3被破坏剥落,基体中的镍元素被氧化成为NiO,之后又溶解形成NiO2-,造成镍元素的流失。