抗渗复合聚氨酯涂层的制备及其防腐性能研究

2024-01-02孙立伟叶西安高清春

孙立伟,叶西安,高清春,马 勇,罗 华

(长城钻探工程有限公司工程技术研究院,北京 124000)

0 前 言

海洋环境下,金属装备腐蚀严重。该环境中,常用的防腐手段包括阴极保护和涂层保护技术2种[1-3]。阴极保护技术主要有外加电流阴极保护和牺牲阳极阴极保护2种方式,2种方式有其各自优缺点[4-8]。防腐涂层因其操作简单、成本低、防护性好、维护方便等优点,同时可以与其他防护技术联用或进行电化学辅助保护,而成为当下应用最广泛的腐蚀防护技术之一。

近年来,我国的海洋防腐涂料研究有了很大进步,海洋防腐涂料作为海洋工程的主要保护技术,主要有环氧树脂防腐涂料、聚脲弹性体防腐涂料、聚氨酯类防腐涂料等[9-11]。环氧树脂防腐涂料优点是附着力高,耐蚀性和耐磨性较好等;缺点是耐冲击力、韧性较差和耐热性不高。聚脲弹性体防腐涂料为无溶剂型、具有耐侯性较好等优点,但其力学性能一般,价格较高,与基底附着力不佳。丙烯酸聚氨酯防腐涂料优点是耐侯性强、物理机械性能优异等,但其抗离子渗透性和耐蚀性差。

针对涂层的上述问题,已有大量研究采用二维片层材料作为填料添加到涂层中。常见的二维层状材料有石墨烯[12]、六方氮化硼[13]、水滑石[14]等。因其片层阻隔作用,可延缓腐蚀介质渗透,有效提高防腐效果。由于石墨烯具有良好的导电性,若存在缺陷,会在缺陷处加速基体腐蚀。Kirkland等[15]研究发现在铜表面沉积石墨烯后,其自腐蚀电位下降,说明基体更容易被腐蚀。但是该方法中沉积石墨烯的成本较高,适用范围较窄,对基体形状要求较高,因此制备石墨烯纳米复合防腐材料成为新的研究方向。Xie等[16]在氧化石墨烯上接枝壳聚糖然后与水滑石进行静电自组装,随后与水性聚氨酯共混制备成涂层涂覆在铝合金表面,通过长期电化学测试发现添加改性氧化石墨烯后会与金属基体之间形成牢固键合,从而增强了阻隔性能和自修复能力。Wan等[17]在5083铝合金上制备了不同种类的涂层,发现在引入氧化石墨烯片层后,涂层的热力学性能、力学性能和耐腐蚀性能都有所提高,且当氧化石墨烯添加量为1%(质量分数)时性能最优。然而,由于石墨烯比表面积大、片层间存在极强的范德华力使其极易在涂层基体中团聚,造成缺陷,形成孔洞,反而给腐蚀离子进入涂层提供了迁移通道。

有学者以三维SiO2/TiO2为填料制备了聚氨酯涂层。该涂层具有良好的抗菌性能、超疏水性能(接触角θ=143.8°)、强耐划伤性能(20 N)以及良好的耐蚀性[18]。还有研究报道,将3-氨基-1,2,4-三唑-5-硫醇(ATAT)/SiO2-TiO2纳米颗粒加入聚氨酯基体(PU)中制成涂层,其防腐蚀性能优异,涂层的阻抗模值可达到5.245 MΩ·cm2[19]。Steffi等开发了g-C3N4/SiO2/TiO2三元纳米复合填料,实验结果表明,复合涂层具有良好的金属腐蚀和防污性能[20]。还有报道基于SiO2/TiO2纳米核壳或TiO2纳米颗粒与MoS2/SiO2为复合填料,提升涂层防腐性能[21,22]。

上述改性手段可一定程度阻止腐蚀性离子在涂层中的渗透,但添加的纳米粒子均存在不同程度的团聚,从而导致长期浸泡后涂层存在鼓泡、开裂等现象。基于此,本研究提出将二维片层状氧化石墨烯与三维TiO2/SiO2纳米粒子复合构建涂层。该结构中石墨烯六元环半径小于Cl-半径,可阻挡该环境中侵蚀性最强的Cl-渗透,三维纳米粒子则可以更有效地阻挡水向金属基体的渗透,从而实现涂层的高抗渗性能;并进一步对比研究了采用超声和高能球磨处理的复合涂层对碳钢的防腐行为。

1 实 验

1.1 实验材料及样品制备

1.1.1 实验材料及填料制备

实验试剂:正硅酸乙酯,氯化钠,无水酒精,丙酮,钛酸四正丁酯,N,N-二甲基甲酰胺,浓硝酸,浓硫酸,药品均来自北京化工厂。

金属腐蚀试样为A3碳钢。将试验材料加工成15 mm×15 mm ×4 mm的样品,依次经过400,800,1 200目砂纸打磨,再采用离子水、酒精丙酮清洗干净。

氧化石墨烯(GO)制备:本工作采用传统的Hummers法制备石墨烯[23]。将普通石墨粉与硝酸钠在冰水浴中和浓硫酸混合。搅拌均匀后,往混合溶液中加入高锰酸钾。反应一段时间后加入过氧化氢还原剩余的高锰酸钾。气泡消失后,用稀盐酸洗涤。最后经过过滤、洗涤、离心、超声后,冷冻干燥备用。

纳米TiO2制备:取无水乙醇、钛酸丁酯与乙酰丙酮,倒入烧杯中混合并室温磁力搅拌30 min,制得溶液A。将无水乙醇、2 %硝酸与蒸馏水混合均匀后得B溶液。在搅拌条件下将B溶液缓慢滴加到A溶液中,完毕后继续室温磁力搅拌2 h得到TiO2溶胶。陈化4 h后放置于90 ℃环境下干燥,最后在450 ℃空气氛围下退火2 h并研磨成粉末以备用。

纳米SiO2制备:将正硅酸乙酯和无水乙醇混合溶液搅拌30 min得到溶液C。将无水乙醇、去离子水和浓盐酸混合搅拌30 min,记为溶液D。将溶液D缓慢滴入溶液C,在室温条件下搅拌3 h得到SiO2溶胶溶液。陈化24 h后放置于90 ℃环境下干燥,最后450 ℃空气氛围下退火2 h并用研钵研磨0.5 h成粉末以备用。

TiO2/SiO2制备:依据文献[24],取钛酸四丁酯、无水乙醇混合后搅拌30 min制得A1溶液;将无水乙醇、去离子水、浓盐酸混合制得A2溶液;将A1与A2混合后再于80 ℃下搅拌1 h制得二氧化钛前驱体溶胶A3;取正硅酸乙酯、无水乙醇混合后搅拌30 min制得B1溶液;取无水乙醇、去离子水、浓盐酸混合后制得B2溶液;将B1与B2混合后再于80 ℃下搅拌2 h制得二氧化硅前驱体溶胶B3;将溶胶B3缓慢加入溶胶A3中,搅拌4 h后移入干燥箱90 ℃下干燥12 h,于马弗炉中450 ℃退火2 h,将得到的粉末进行收集和洗涤。将粉末用研钵研磨0.5 h后得到摩尔比为0.65∶1.00的TiO2/SiO2复合填料。

1.1.2 涂层制备

将GO、TiO2/SiO2、丙烯酸聚氨酯、N75固化剂、无水乙醇混合,分别采用超声分散和高能球磨方法将上述组分充分搅拌分散,制得GO/TiO2/SiO2复合涂料。超声波方法是采用超声机分散60 min。高能球磨方法是采用高能球磨机,设置转速600 r/min,球磨 60 min。2种方法制备的涂料,分别用SZQ涂层制备器在碳钢表面进行涂装,涂膜厚度为200 μm。涂层在室温下固化48 h后,用切片石蜡对样品边缘封装。

1.2 测试表征

样品的微观形貌采用FEI Quanta 200F电子扫描显微镜观察,加速电压20 kV。样品的晶体结构采用XRD分析,测试扫描角度范围为20°~80°,扫描速率为5 (°)/min。采用inVia Qontor共聚焦拉曼显微镜对样品进行拉曼光谱分析,测试波数范围为1 200~3 000 cm-1。

按照GB/T 10125-2020色漆和清漆耐中性盐雾性能的测定标准,将制备的涂层样品放在盐雾试验箱中进行为期28 d的腐蚀试验(50 ℃、5%NaCl中性溶液)。样品取出后,对其表面拍摄光学照片,进行宏观观察。

电化学测试使用IM6ex电化学工作站。电解池使用三电极体系,工作电极为待测样品,参比电极使用饱和甘汞电极(SCE),Pt片(10 mm×10 mm)为对电极。极化曲线测试的扫描速度为5 mV/s,扫描范围为±150 mV(vsEOCP)。电化学阻抗谱(EIS)测试在开路电位下进行,测试范围设置在1.0×(105~10-2) Hz,以10 mV作为交流振幅。

2 结果与讨论

2.1 GO和TiO2/SiO2形貌表征

图1为GO和TiO2/SiO2复合粉末的SEM形貌。由图1a可见,GO呈现出多层堆叠的形貌。图1b为制备的复合TiO2/SiO2的微观形貌,其多数呈现片状,且尺寸在100 nm以下。SiO2的网状结构可以阻止TiO2在涂层基体中的团聚,因此将两者进行复合后用作涂层填料,既有利于填料的分散,又可以增大石墨烯片层间的位阻。

图1 GO和TiO2/SiO2复合粉末的表面微观形貌Fig. 1 Surface morphology of GO and TiO2/SiO2 compounds

2.2 GO和TiO2/SiO2物相结构表征

图2为GO、TiO2、SiO2、TiO2/SiO2的XRD测试结果。GO在 10°和26.4°处出现衍射峰(图2a),均对应于石墨的(002)晶面[25]。与原料石墨相比,10°处出现衍射峰的原因是:(1)在氧化石墨片的周边有含氧官能团被插入,这些官能团的亲水性使得水分子可以更简单地进入氧化石墨的片层中,氧化石墨烯就是由氧化石墨片片脱落得到的,加大的晶面间距也是这个因素导致的;(2)含氧基团在氧化石墨烯的周边漫衍,在空间层面上也某种意义上增大了晶面间距,如羟基、羧基[26]。从图2b可以看出,纯TiO2和TiO2/SiO2的曲线显示出明显锐钛矿型TiO2的特征峰,通过与PDF卡片的对比可得25.3 °对应(101)、37.8°对应(004)、48.0°对应(200)晶面[27]。而SiO2并无明显的衍射峰,表现出非晶态结构。相比于纯TiO2粉末的衍射峰,TiO2/SiO2复合填料的特征峰峰高变低、峰宽略有变宽,呈馒头峰状。这是由于在溶胶凝胶后进行退火,Si原子进入锐钛矿TiO2晶格间隙中,形成固溶体,从而导致锐钛矿TiO2晶格内应力增大、晶格常数发生变化,引起特征峰强度变低,峰宽变宽[20]。

图2 GO、TiO2、SiO2、TiO2/SiO2 的XRD谱Fig. 2 XRD patterns of GO, TiO2, SiO2, TiO2/SiO2

2.3 GO和TiO2/SiO2粉末及涂层的拉曼光谱表征

图3为制备的氧化石墨烯的拉曼光谱。可以看出,石墨烯的拉曼信号峰主要在1 000 cm-1以后,在1 580 cm-1和2 670 cm-1两处均出现了较强的拉曼信号峰。1 580 cm-1附近出现的G峰来源于石墨烯中的碳原子一阶E2g声子平面振动。这个信号峰可以反映所制备的石墨烯具有原子对称性和表面有序度[25]。2 670 cm-1附近的2D峰是石墨烯自身双声子共振拉曼峰,该峰尖锐且半峰宽小,反映所制备的石墨烯具有明显片层结构[18]。由此可判定已制备出片层状氧化石墨烯。

图3 GO的拉曼光谱图Fig. 3 Raman spectra of GO

TiO2/SiO2粉末及GO/TiO2/SiO2复合涂层的拉曼光谱测试结果如图4所示。由图4a可以看出,在143 cm-1出现一个强峰,其为 Eg 对称类型的 O-Ti-O 变角振动峰,对应锐钛矿相的特征峰。在 394,514, 643 cm-1处出现3个中等强度的峰,分别对应于B1g,A1g或B1g以及Eg的Raman振动模[22],说明本实验制备出了三维的TiO2/SiO2复合颗粒。由图4b可见,超声或球磨处理的复合涂层均明显出现了TiO2的Eg O-Ti-O变角振动峰,该峰强度不高是因为颗粒分散在有机涂层基体中,光散射较强。同时,球磨处理的复合涂层中还出现了氧化石墨烯的G峰、D峰以及2D峰等,但对比纯氧化石墨烯,其峰位略有偏移,这可能是由于氧化石墨烯与TiO2/SiO2之间的部分键合作用,而这种偏移在超声处理的样品中并不明显。

图4 TiO2/SiO2颗粒、GO、GO/TiO2/SiO2复合聚氨酯涂层(超声或球磨处理)的拉曼光谱图Fig. 4 Raman spectra of TiO2/SiO2, GO, GO/TiO2/SiO2 coating (treat by ultrasonication and high-energy ball milling)

由上述分析可知,二维片层状氧化石墨烯与TiO2/SiO2纳米粒子复合使用,在涂层中相互键合,如图5所示。该结构中石墨烯六元环半径小于Cl-半径,可阻挡腐蚀环境中侵蚀性最强的Cl-渗透,而TiO2/SiO2纳米粒子则可以有效阻挡水向金属基体的渗透[28]。因此,该复合涂层可实现涂层的高抗渗性能。

2.4 中性盐雾测试结果

在50 ℃、5%NaCl中性溶液的条件下进行28 d盐雾实验前后实验样品的宏观图片如图6所示。可以看到,超声或高能球磨处理后涂层表面无明显差别,均呈现连续致密平整的外观(图6a,6b)。经过28 d盐雾试验后,超声处理的涂层样品表面多处出现腐蚀产物,并没有发生表面均匀腐蚀(图6c),而高能球磨处理的涂层样品表面则无明显腐蚀迹象(图6d)。可见,高能球磨处理的涂层防腐性能优于超声处理的样品。

图6 GO/TiO2/SiO2复合聚氨酯涂层腐蚀前及经50℃、5%NaCl中性盐雾腐蚀28 d后的宏观形貌Fig. 6 Macro-mophology of GO/TiO2/SiO2 polyurethane coating before and after neutral salt spray at 50 ℃ for 28 d

2.5 电化学测试结果

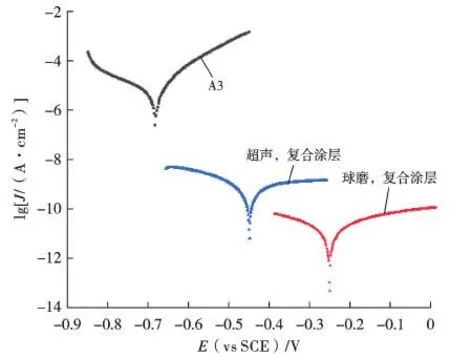

图7为A3碳钢和复合涂层在盐雾腐蚀后的电化学极化曲线测试结果。碳钢在盐雾腐蚀后自腐蚀电位为-0.681 55 V,自腐蚀电流密度为1.145 4×10-6μA/cm2。由于碳钢表面覆盖的腐蚀产物疏松多孔,其防护效果并不明显[24]。与之相比较,2种复合涂层对碳钢提供了优异的防护作用。从图中可以看出,2种复合涂层的自腐蚀电流密度均在10-10μA/cm2以下,远低于碳钢的;而且高能球磨处理涂层体系的自腐蚀电流密度比超声样品的低2个数量级,因此经过高能球磨分散的复合涂层具有更好的保护效果。

图7 碳钢及GO/TiO2/SiO2复合聚氨酯涂层盐雾腐蚀后的极化曲线Fig. 7 Polarization curves of GO/TiO2/SiO2 polyurethane coating after exposed in 5%NaCl neutral salt spray at 50 ℃ for 28 d

图8为碳钢及2种涂层样品盐雾腐蚀实验后的电化学交流阻抗谱。

图8 碳钢及GO/TiO2/SiO2复合聚氨酯涂层盐雾腐蚀后的电化学阻抗谱图Fig. 8 EIS diagrams of GO/TiO2/SiO2 polyurethane coating after exposed in 5%NaCl neutral salt spray at 50 ℃ for 28 d

从图8可以看出,A3碳钢腐蚀后,其在特征频率下|Z|0.01 Hz的模值约为106Ω·cm2,而球磨处理涂层样品盐雾腐蚀实验后的模值约为109Ω·cm2,超声处理样品的模值则约为108Ω·cm2。可见,A3碳钢表面涂覆涂层后界面阻抗提升了约2~3个数量级,涂层的离子阻隔性大幅提升,且球磨处理涂层样品的性能更加优异。

3 结 论

(1)本工作制备了抗渗复合聚氨酯涂层,其是将氧化石墨烯与TiO2/SiO2纳米粒子复合。研究结果显示,纳米粒子间存在化学键合。

(2)对比研究了超声和高能球磨处理的该复合涂层对碳钢的防腐行为。在50 ℃、5%NaCl中性溶液的条件下进行28 d盐雾实验后,2种处理方法得到的涂层均对碳钢提供了有效保护,且球磨处理涂层样品的防腐性能更加优异。