氩弧熔覆制备钛合金涂层的研究进展

2024-01-02陈志辉孟君晟李钦东郝晨帆陈明宣

陈志辉,孟君晟,丁 皓,李钦东,郝晨帆,陈明宣

(1. 山东交通学院船舶与港口工程学院,山东威海 264200;2. 中国建筑第五工程局有限公司,湖南长沙 410000)

0 前 言

由于钛合金强度高、生物相容性好且力学性能优异,被广泛应用于航空航天、医疗器械和化工等领域[1-5]。但因其硬度低且耐磨性差,限制了其在复杂工况环境的服役[6-8]。为解决钛合金硬度低、耐磨性差等问题,扩大其应用场景,国内外通常采用机械处理、表面热处理、表面熔覆等[9-11]技术对钛合金表面进行改性;其中,表面熔覆技术是最主要的表面改性方法。根据熔覆热源的不同, 可以分为感应熔覆、等离子熔覆、激光熔覆、氩弧熔覆等[12-19]。

不同熔覆热源制备涂层的流程及其优缺点如表1所示。相较于其他熔覆技术,氩弧熔覆虽然效率不高,但因其成本低,操作便捷且能制备出弥散分布、结合良好的颗粒增强复合涂层[18,19],适用于尺寸小且复杂的工件,可进行手工或半自动操作;因此,氩弧熔覆已成为钛合金表面改性的重要方法之一。本文主要对氩弧熔覆制备钛合金复合涂层的增强颗粒种类及熔覆工艺参数进行分析总结,指出了氩弧熔覆制备钛合金复合涂层的发展方向。

表1 不同熔覆热源制备涂层的流程及优缺点[12-19]

1 钛合金涂层增强颗粒研究

氩弧熔覆技术作为金属材料表面改性的主要方法,可以在钛合金表面制备出颗粒增强钛基、镍基复合涂层;涂层中的颗粒增强相可以通过外加方式或原位自生方式制备;增强颗粒种类可以是单相或多相复合,其中单相增强又可分为外加增强和原位自生增强两类。而不同增强颗粒制备的复合涂层其硬度及耐磨性存在一定差异。目前增强颗粒种类主要包括硼化物(TiB、TiB2)、氮化物(TiN)以及碳化物(TiC)等。

1.1 单相增强颗粒涂层

1.1.1 外加增强颗粒涂层

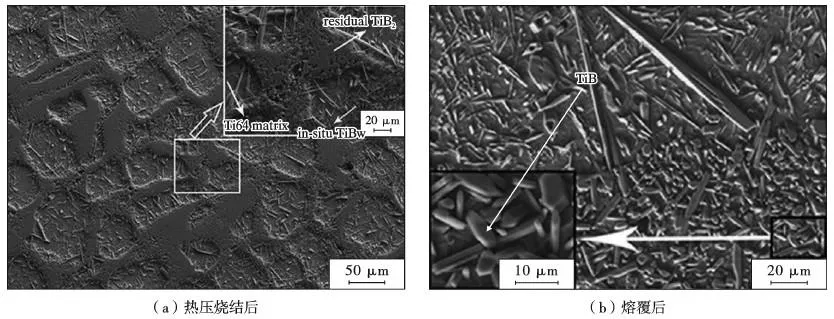

TiB作为性能优异的陶瓷材料已被用于钛合金颗粒增强涂层中,An等[20]将Ti64与TiB2混合粉末先进行热压烧结,然后利用氩弧熔覆制备出TiB颗粒增强钛基涂层。热压烧结后粉末内产生部分TiBw共生结构颗粒(图1a),而氩弧熔覆后涂层内均为TiB颗粒,2次生成的TiB尺寸不同且结合紧密(图1b);双尺寸TiB可以有效地阻碍位错的滑移,提升涂层的显微硬度,最高值可达1 102.3 HV1 N,如图2所示。

图1 Ti64+TiB2热压烧结后与熔覆后的显微形貌[20]Fig. 1 Micromorphology after hot pressing sintering and cladding of Ti64+TiB2[20]

图2 沿深度方向涂层的显微硬度[20]Fig. 2 Microhardness of coating along the depth direction[20]

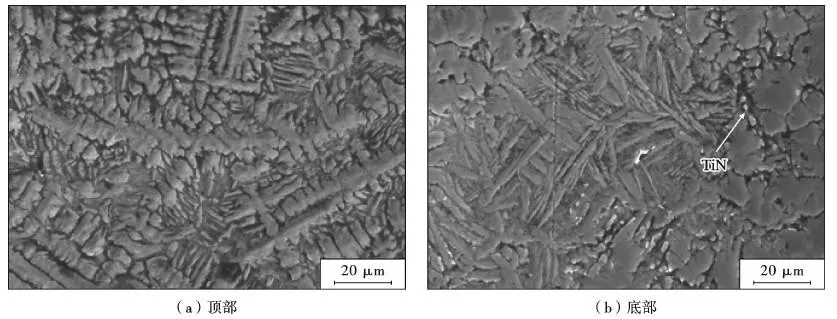

孟君晟等[21]将TiN粉和Ti粉混合制备出TiN增强钛基涂层。图3为涂层的顶部和底部的显微组织。由图3可知,氩弧熔覆快速熔化冷却的过程中,由于熔池底部过冷度大,形成的TiN尺寸较小且存在部分未熔化的颗粒;顶部的TiN颗粒分布则比较均匀,增强相的形成在一定程度上阻碍了位错滑移,因此可提升涂层的硬度,平均硬度约为9 GPa,较基体的提高了3倍。

图3 涂层顶部和底部的显微组织[21]Fig. 3 Microstructure diagram of top and bottom of coating[21]

1.1.2 原位自生增强颗粒涂层

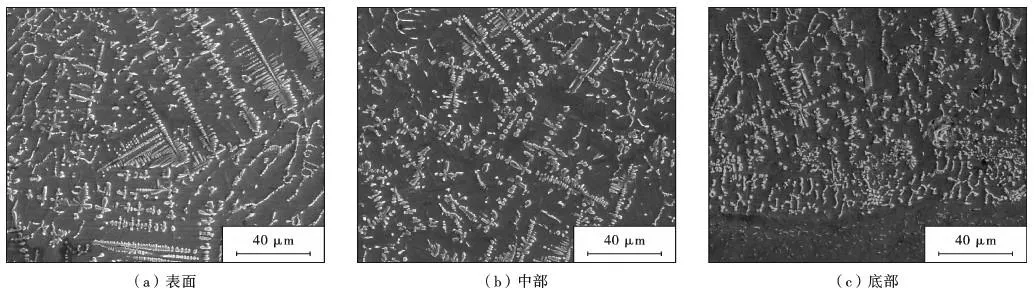

原位自生增强颗粒与外加颗粒相比,具有与基体冶金结合、颗粒细小、分布均匀等特点,因此常在钛合金表面利用氩弧熔覆技术制备原位自生增强颗粒涂层。将Ti粉和TiC粉混合后预置在TC4合金表面进行氩弧熔覆试验,可制备出枝晶状的TiC颗粒[22]。而采用石墨烯代替TiC粉与Ti粉混合进行熔覆处理也可以原位制备出枝晶状TiC增强钛基复合涂层[23],并且在涂层中不同位置的颗粒相形貌不同,如图4所示。涂层顶部组织主要呈树枝晶,底部主要由细小的颗粒相构成;涂层的平均显微硬度为845.4 HV2 N,在200 N室温干滑动摩擦磨损条件下磨损60 min,耐磨性较基体提高了12倍。采用石墨烯原位合成的增强相由顶部至底部尺寸逐渐减小,与基体形成良好的冶金结合,且在涂层内呈弥散分布,具有更为优异的性能。

图4 涂层熔覆后不同区域横截面的SEM形貌[23]Fig. 4 SEM morphology of cross sections of different areas after coating cladding[23]

王振廷等[24]将纯度大于99%的石墨粉与黏结剂混合均匀涂抹在镍钛合金表面进行氩弧熔覆,原位制备出TiC增强颗粒,增强颗粒多集中在熔池上部,涂层的耐磨性较基体提高了10.5倍。游涛等[25]将石墨粉和黏结剂混合后均匀涂抹在TA15合金表面,同样制备出原位自生TiC颗粒复合涂层。涂层的显微硬度最高为443 HV10 N,较基体提升了33%。

除了涂覆预制粉末可以在合金表面原位合成增强颗粒外,在保护气体中加入其他气体也能够在合金表面原位合成增强颗粒。Huang等[26]在氩气中加入氮气制备出TiN增强颗粒涂层;氮气流量的改变对涂层表面形貌影响不大,但流量的增加使涂层中增强颗粒形状变为不规则;当氮气流量为2 L/min时其显微硬度最高为650 HV1 N,较基体提高了1倍,耐磨性提升了约3倍。

1.2 多相增强颗粒涂层

多相增强颗粒复合涂层中各增强颗粒的物理性质不同,其在熔池中的含量、大小、分布均不同,在一定的条件下会产生复合作用,例如TiB和TiB2共生、TiC包围TiB共生。而原位合成的增强颗粒与涂层结合力强,同时具备较高的硬度,增强了涂层的耐磨性能,因此钛合金表面氩弧熔覆多相颗粒增强复合涂层的制备多采用原位自生的方式。这种原位自生的多相颗粒通常由TiC、TiN、TiB和TiB2等相互组合,如采用Ni60A作为自熔性合金粉末,加入B4C粉末可原位合成出TiC、TiB和TiB2多相颗粒。不同的颗粒相在不同粉末配比方案下,生长的形貌存在差异;通常情况下,TiC呈现为颗粒状,TiB2呈现为棒状,王振廷等[27]制备出了TiC颗粒包围TiB2颗粒生长的复合涂层;采用相同的制备工艺,孟君晟等[28]发现涂层中还存在针状第三颗粒相TiB,且与TiB2形成共生结构。同样以Ni60A作为自熔性合金粉,加入BN粉,则可以在TC4合金基体上制备出TiN及TiB2等多相颗粒增强镍基复合涂层[29];孟君晟等[29]制备的Ti+BN复合涂层中仍存在TiB相,且由于较快的冷却速率,生成的增强颗粒尺寸细小,可以显著提升复合涂层的耐磨性。

图5为TC4合金基体上制备的不同颗粒增强复合涂层的显微硬度和耐磨性对比。

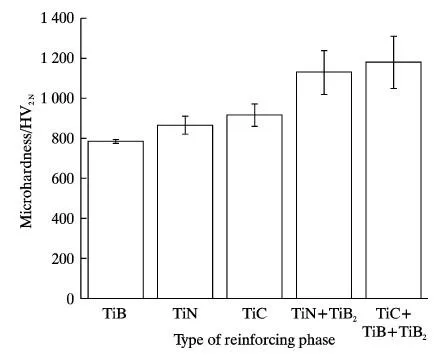

从图5可知,TC4合金的平均显微硬度为330 HV,而多相增强颗粒复合涂层的硬度明显优于合金基体的,耐磨性得到显著提升;不同颗粒相组合制备的复合涂层其显微硬度和耐磨性有所不同;通过对比分析,TiN+TiB+TiB2组合制备的涂层的硬度最高,耐磨性提升7倍; TiC+TiB+TiB2组合制备的涂层耐磨性提升10倍;这是由于原位合成的3种增强颗粒在有限的空间内形核长大,颗粒尺寸较小且分布均匀,阻碍位错的滑移;TiC自身具有较高的显微硬度(约3 000 HV),且熔点与硼化物的不相近,形核长大时间较长,在三相颗粒中含有TiC颗粒的涂层耐磨性更优异;但研究发现TiN+TiB2两相复合涂层的耐磨性较基体的提升了14倍,这表明,在涂层中生成针状的TiB会降低涂层的耐磨性能[27-30]。

在多相增强颗粒的复合作用下,涂层的性能比单相增强颗粒的涂层性能优异。An等[31]以TiB2粉、Ti64粉和细石墨片粉作为原始粉末,进行球磨混合后,采用氩弧熔覆技术制备出不同体积分数的TiB+TiC增强钛基复合涂层(其中TiB/TiC体积比为3∶1、1∶1、1∶3)。在熔覆过程中发现,在高温作用下原始陶瓷颗粒分解产生B和C原子,具有高熔点(约3 300 K)的TiC优先在富C区形核,当温度降低至TiB的熔点(约2 473 K)时,初生TiB开始在富B区和TiC表面形核,成为非均匀形核质点,长大后与TiC连接在一起,形成共生结构,如图6a所示。图6b为不同涂层的磨损率,从图6b可知,TiB/TiC体积比为1∶3时复合涂层的耐磨性最好,较基体提高了约7倍,同时发现,多相(TiB+TiC)复合涂层的耐磨性比单一(TiB)增强相复合涂层的耐磨性高2~3倍。

图6 复合涂层组织形成机制及不同涂层的磨损率[31]Fig. 6 Formation mechanism of composite coating structure and wear resistance of different coatings[31]

为了进一步分析不同增强颗粒对涂层的影响规律,文献[20-22,27,28]以相同试验条件(压力为1.96 N,保荷时间为10 s),选取不同增强颗粒复合涂层进行显微硬度测试,结果如图7所示。复合涂层中单相增强颗粒均为外加颗粒;多相增强颗粒为原位自生颗粒。从图7可知,单相颗粒增强涂层中TiC涂层的显微硬度最高;多相颗粒增强涂层的显微硬度均高于单相颗粒增强涂层的;增强颗粒种类越多复合涂层的显微硬度越高。这说明,在钛合金表面利用氩弧熔覆技术制备的原位自生多相增强颗粒复合涂层具有最为优异的性能,这为该技术的进一步研究指明了方向。

图7 不同种类增强颗粒显微硬度对比[20-22,27,28]Fig. 7 Comparison of reinforced particle microhardness of different reinforcing phases[20-22,27,28]

2 工艺参数对复合涂层性能的影响

2.1 熔覆电流

电流作为氩弧熔覆主要的工艺参数,直接影响熔覆表面吸收的热量。如制备原位自生颗粒时,电流加大,熔覆粉末吸收的热量增多,原位反应充分,生成的颗粒相分布均匀,但会增加涂层的稀释率;电流减小,熔覆粉末吸收的热量降低,会导致反应不完全,生成增强颗粒少且与基体结合力差,涂层的硬度和耐磨性能会下降,因此氩弧熔覆电流直接决定复合涂层的性能。

Waghmare等[32]在Ti6Al4V合金表面原位制备了NiTi增强复合涂层,研究了电流参数对于涂层的硬度和耐磨性的影响。图8为不同电流下复合涂层由顶部至基体的显微硬度。

图8 不同电流复合涂层由顶部至基体显微硬度[32]Fig. 8 Microhardness of composite coatings with different currents from top to base[32]

从图8可知,电流不同,涂层硬度的陡降程度不同;当电流较小(40 A)时,涂层底部的硬度会陡降至基体的;当电流较大(70 A)时,涂层的底部硬度则平缓下降至基体的;这是由于在大电流作用下,底部对流运动剧烈,稀释率增大,形成的颗粒相会在涂层与基体连接处生长,过渡区域显微硬度较为平缓。

图9为不同电流下涂层与基体的磨损量;在粉末配比一定的条件下,电流增加会使涂层顶部增强颗粒占比减小,耐磨性有所下降。同样的情况也发生在Ti64表面原位制备的TiB上[20]。

图9 不同电流下氩弧熔覆NiTi涂层磨损量与初始钛合金磨损量[32]Fig. 9 Wear amount of NiTi coating and initial wear amount of titanium alloy by argon arc cladding under different current[32]

万晓慧等[33]在制备原位合成TiC增强钛基复合涂层时发现,增大熔覆电流后涂层内团聚颗粒减少并出现大量针状物,其显微硬度提升1倍;在涂层相组成不变的情况下,通过改变工艺参数能够使涂层内增强颗粒分布改变,进而影响涂层的显微硬度,因此选择合适的电流对钛合金表面制备复合涂层尤为重要。

2.2 熔覆速率

熔覆速率的改变直接影响涂层吸收热量的效率,增大熔覆速率会减少熔覆层吸收的热量,减少反应的发生时间;但熔覆速率过低会增大涂层的稀释率。

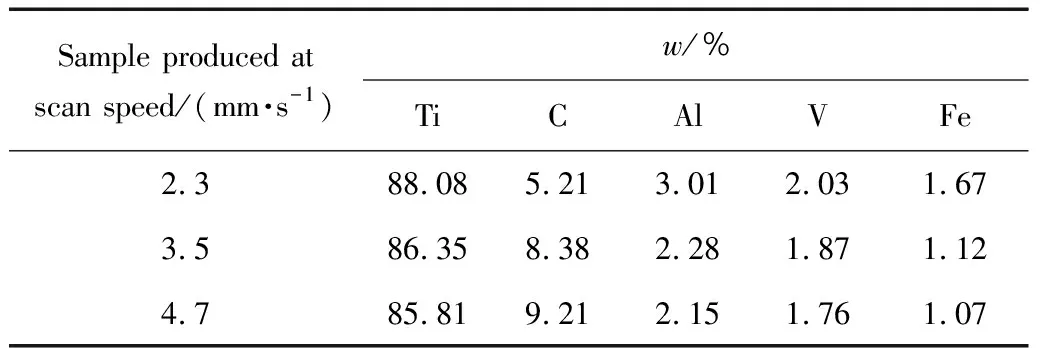

Tijo等[34]在制备TiC+TiB2增强复合涂层时,研究了相同电流(70 A)下,不同熔覆速率(2.3,3.5,4.7 mm/s)对复合涂层组织和性能的影响。图10为不同熔覆速率复合涂层背散射形貌。从图10可知,随着熔覆速率的增加,涂层中黑色增强相占比增多;通过对涂层中颗粒相元素EDS分析表明(表2所示),黑色颗粒相为TiC;随着熔覆速率的增加,涂层中Ti元素的质量分数减少,C元素质量分数增多,说明原位生成的TiC颗粒相增多,这可以提高涂层的显微硬度和耐磨性;因此熔覆速率参数会影响到涂层颗粒相的生成比例,进而对涂层的力学性能起到控制作用。

图10 不同熔覆速率下氩弧熔覆复合涂层背散射形貌[34]Fig. 10 Backscattering photo of argon arc cladding composite coating at different cladding speeds[34]

表2 不同的熔覆速率下涂层中颗粒相的EDS分析[34]

3 结论与展望

氩弧熔覆技术作为钛合金表面改性的方法之一,具有一定的研究价值和应用前景。通过对所制备的复合涂层分析可知,原位自生涂层优于外加颗粒涂层;原位自生多相颗粒涂层优于单相外加颗粒涂层;氩弧熔覆电流和熔覆速率作为重要的工艺参数,会对涂层中增强相的生成、分布以及性能产生影响;而目前关于粉末粒度、氩气流量以及熔覆电压等参数对涂层的影响并没有深入地研究。

钛合金表面氩弧熔覆原位自生多相颗粒复合涂层是未来研究的方向之一;同时高熵合金涂层、非晶、纳米晶涂层同样可以作为氩弧熔覆制备钛合金涂层的研究方向;随着信息技术的不断发展,在计算机上模拟试验逐步体现出高效和便捷的优点,结合目前对氩弧熔覆工艺参数的探究以及多种颗粒相涂层制备的成果,开发相关软件,利用仿真建模,获得最佳工艺方案,避免重复性试验,可为氩弧熔覆技术在钛合金表面制备复合涂层的工业化应用提供理论依据和技术支持。