含吡啶硫酮锌自抛光防污涂料服役过程防污机理分析

2024-01-02王效军桂泰江朱永强王寒冰齐建涛

张 凯,王效军,桂泰江,朱永强,王寒冰,齐建涛

(1. 海洋化工研究院有限公司海洋涂料国家重点实验室,山东青岛 266071;2. 中国石油大学(华东)新能源学院,山东青岛 266580)

0 前 言

自抛光防污涂料(SPC)可通过防污剂的缓慢释放来达到缓解海洋生物污损的目的[1, 2]。根据是否含有锡元素可将其分为有机锡自抛光防污涂料(TBT-SPC)和无锡自抛光防污涂料(TF-SPC)。其中,TBT-SPC黏合剂为甲基丙烯酸三丁锡,并添加高毒防污剂,具有较高的防污性能[3]。但是由于其对海洋生物及人体的富集作用及危害[4],国际海事组织对其进行了限制。TF-SPC是在TBT-SPC的基础上,将原有的含锡黏合剂基团使用Cu/Zn/Si基团进行替代以减弱其毒性[5, 6],是一种环境友好型防污涂料。然而,相较于TBT-SPC,TF-SPC由于毒性的减弱防污性能有所下降,使用时需要结合少量铜类防污剂以提升防污性能。

防污涂料服役过程中所涉及到的防污剂动态释放规律是防污性能的重要研究内容[7]。作为常用的新型防污剂,吡啶硫酮锌(ZPT),分子式为C10H8N2O2S2Zn,其结构具有不稳定的N-O键。ZPT相较于Cu2O更为环保,具有抑制细菌及霉菌的作用[8],因而广泛应用于防污涂料的成分设计。有研究结果表明,ZPT的杀菌原理与环境的pH值有关。在吡啶硫酮作用下,当处于酸性或中性环境时,吡啶硫酮将K+带出而将H+带入细菌细胞;当处于碱性环境时,吡啶硫酮将K+或Mg2+带出并将Na+带入细菌细胞[9]。ZPT通过由此造成的营养物质离子梯度达到杀菌的效果。值得注意的是,ZPT的溶解度较低,其使用含量受到明确规定[10, 11]。Li等[12]和Mochida等[13]证实了ZPT超过一定含量时,可能通过食物链或其他方式在人体或者海洋生物中造成富集。因而,有关ZPT的准确测定对于加强海洋安全及环境保护具有重要意义。目前常用的检测技术包括色谱法、气相色谱-质谱法、流动注射分析法、拉曼光谱法等。

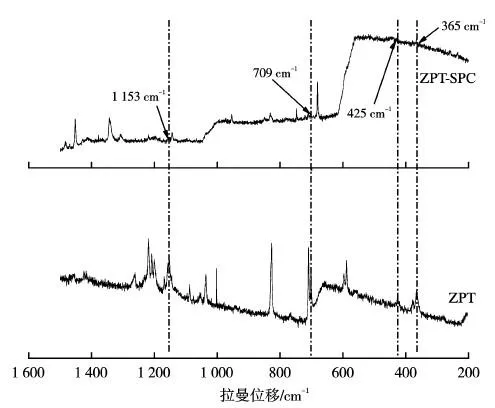

拉曼光谱基于拉曼散射效应可描述分子的转动、振动信息,通过不同位置的拉曼特征峰可实现对不同化学键的类别追踪。拉曼光谱法应用简单,测量迅速,重复性好,因而广泛应用于表面无损检测[14-16]。赵风云等[17]对ZPT标准物进行了测量,标准物在589,704,826,1 035,1 089,1 153,1 219,1 424,1 459,1 544和1 599 cm-1均具有拉曼特征峰。同时,目前的检测手段已经能够对产生峰位置的化学键振动进行评估,如N-O键伸缩振动与1 089 cm-1相联系,C-H键和C=C振动与1 035 cm-1相联系,Zn-S键可能与423 cm-1相联系,Zn-O键可能与362 cm-1相联系[18-20]。

需要注意的是,目前学者对于防污涂料中防污机理即防污剂的释放规律研究较少。为此,本工作通过SEM/EDS、开路电位-pH、拉曼光谱探究了服役过程含ZPT防污涂料表面的成分、pH值以及防污剂ZPT浓度的变化。该研究对明确自抛光防污涂料服役过程中防污剂释放过程具有一定的借鉴意义。

1 实 验

实验采用含吡啶硫酮锌自抛光防污涂料(ZPT-SPC)(海洋化工研究院有限公司)。7B04铝合金基体(10 mm×10 mm×5 mm)经机械研磨、抛光、碱洗、酸洗、去离子水冲洗等表面预处理后,采用喷枪喷涂ZPT-SPC涂层,厚度约50 μm,采用Minitest 650进行厚度测试,然后在冷空气中进行干燥处理。

采用JSM6700F扫描电子显微镜SEM进行ZPT-SPC微观形貌观察,加速电压为10 kV,为了保证导电性进行喷碳20 min处理;采用能谱仪(EDS)进行ZPT-SPC微观元素种类及含量测定,样品在海水中静置处理10 h。

采用CorrTest CS 310M电化学工作站进行防污涂料界面pH值测量[21]。其中,钨微电极作为工作电极(WE),由电化学刻蚀法进行制备,其敏感度为60.0 mV/pH;饱和甘汞电极作为参比电极和对电极(RE&CE)。对防污涂料表面进行划痕处理以测量划痕界面电位及pH值信息。

采用HR Evolution拉曼光谱仪进行ZPT-SPC中的ZPT鉴别及含量测试。激光波长采用532 nm,激光强度为3.2%,曝光时间为30 s,叠加次数为1次,样品在海水中静置处理10 h。

2 结果及讨论

2.1 ZPT-SPC微区形貌及组分分析

2.1.1 ZPT-SPC抛光前形貌及组分

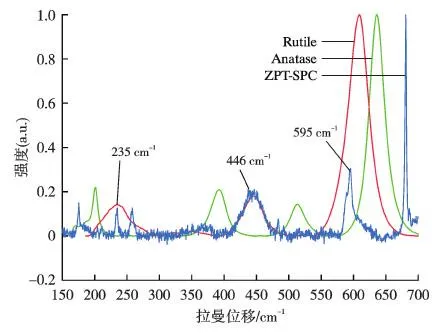

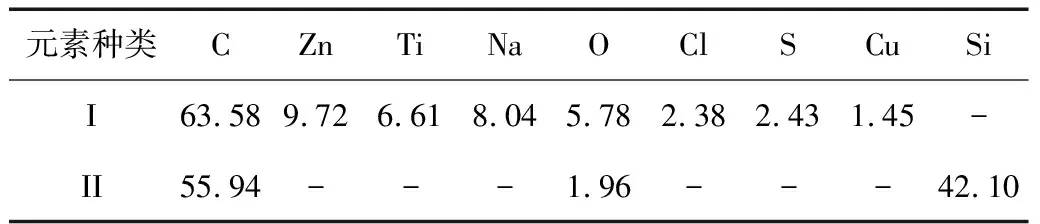

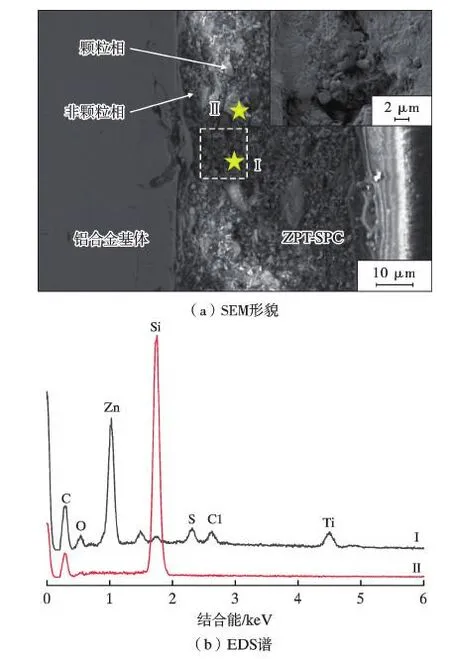

图1a为ZPT-SPC抛光前截面表观形貌,右上角图为图中矩形区域放大图。表面存在大量颗粒相(I)及非颗粒相(II),内部存在大量的疏松多孔结构,这可能与防污涂料内部有机成分的挥发有关。图1b及表1为颗粒相(I)与非颗粒相(II)单点EDS分析结果及成分表。结果表明,涂层成分主要含有C、O、N、Zn、Ti、S等,其中根据Zn的含量可确定ZPT含量分布。Zn元素主要分布于颗粒相,而非颗粒相几乎不含有Zn元素,即初步判断非颗粒相中几乎不含有ZPT。此外,Zn含量远大于Cu含量,可知该新型防污涂料同样包含Cu2O,且其含量较少,以辅助提升涂料的防污损性能[21, 22]。非颗粒相所含有的Ti元素可初步判定是以TiO2的形式存在[23]。图2为不同类型TiO2拉曼光谱测量结果,通过将金红石型及锐钛型TiO2与ZPT-SPC拉曼光谱进行比较,发现在235 cm-1、446 cm-1、595 cm-1位置拉曼位移与金红石型TiO2均相互对应,可判断TiO2类型为金红石型TiO2。

表1 ZPT-SPC抛光前标记点EDS元素种类及其含量(原子分数) %

图1 ZPT-SPC抛光前形貌及元素种类Fig. 1 Microscopic morphology and element type before ZPT-SPC polishing

图2 不同类型TiO2拉曼光谱与ZPT-SPC拉曼光谱比较Fig. 2 Comparison between Raman spectra of different types of TiO2 and that of ZPT-SPC

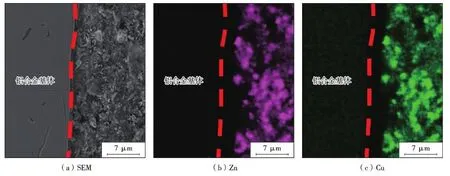

图3为ZPT-SPC中Zn、Cu元素抛光前EDS面扫描分布及含量,图中虚线为ZPT-SPC与铝合金基体分界处。Zn元素主要分布于颗粒相,需要注意的是,Zn元素相较于其他主要元素整体含量较低,即ZPT-SPC所含有的ZPT含量较低。

图3 ZPT-SPC抛光前SEM及EDS元素面扫描Fig. 3 SEM and EDS mapping of elements before ZPT-SPC polishing

2.1.2 ZPT-SPC抛光后形貌及组分

图4a为ZPT-SPC抛光后截面表观形貌,右上角图为图中矩形区域放大图。铝合金基体及涂料表面都出现较少量的点蚀坑,截面相较于抛光前更为致密,这与产生的抛光产物填充孔洞有关,存有颗粒相(I)及非颗粒相(II)。图4b及表2为颗粒相(I)与非颗粒相(II)单点EDS分析结果及成分表。抛光后涂层成分主要包含C、O、Zn、Si、Ti等元素,同时增加了Cl元素,这是源于海水的作用。ZPT、TiO2成分主要集中在颗粒相。

表2 ZPT-SPC抛光后标记点EDS元素及其含量(原子分数) %

图4 ZPT-SPC抛光后表面形貌及元素种类Fig. 4 Microscopic morphology and element type after ZPT-SPC polishing

2.2 开路电位EOCP-pH值测量

图5为ZPT-SPC服役过程中开路电位及pH值的变化曲线。如图所示,在海水溶液中,钨微电极的EOCP与pH值之间的线性关系为EOCP=-60.0pH-84.6。因而,通过对EOCP进行测量便可推出海水溶液pH值的变化。结果表明,防污涂料划痕界面的pH值总体呈现先降低后升高的趋势,并最终趋近于原始pH值,而EOCP则呈现相反的趋势。防污涂料界面pH值首先稳定于6.36,然后在80 s时发生迅速下降并于360 s时趋向稳定于6.17,该下降过程是由于防污涂料服役过程中内部酸性物质向外部的扩散;在628 s时,防污涂料表面的pH值明显上升,趋近于6.35附近,该迅速上升的原因是涂料内部偏中性或碱性物质的进一步扩散,这符合防污涂料多组分扩散的基本特点。

图5 ZPT-SPC服役过程中开路电位及pH值变化Fig. 5 Change of open circuit potential and pH value during service of ZPT-SPC

2.3 ZPT-SPC表面拉曼测试

为进一步分析涂料中扩散成分的种类和浓度,对防污涂料划痕处进一步进行了拉曼分析,以对防污涂料划痕处微区防污剂化学键进行分析。通过对ZPT标准物进行拉曼测定,以选定ZPT-SPC中拉曼光谱化学键特征峰位置作为ZPT追踪峰。在图6所示的ZPT标准物拉曼光谱中,365 cm-1可能源于Zn-O的振动[24],425 cm-1可能源于Zn-S的振动[18],709及1 153 cm-1是由C-S振动产生[18, 25],其余峰值可由吡啶环中C、H、O、N相互作用所产生的化学键的伸缩振动产生。考虑到防污涂料受涂料内有机物及大气成分的影响,结合ZPT所含化学键,最终选定1 153 cm-1作为防污涂料中ZPT成分的追踪峰。由于防污涂料中含有的树脂、辅助材料、有机溶剂及填充材料会对防污剂ZPT的分子振动、转动产生影响,从而造成ZPT追踪特征峰发生一定的偏移,所以ZPT-SPC拉曼光谱中在1 143 cm-1处存在明显的特征峰。

图6 ZPT-SPC和ZPT标准物拉曼光谱对比图Fig. 6 Comparison of Raman spectra between ZPT-SPC and ZPT reference material

为研究原位置抛光前后ZPT含量的变化,如图7所示,取人工划痕附近15个点作为标记点进行分析,标记点每点间距2 μm。为防止划痕内部被腐蚀产物覆盖,需适当缩短海水浸泡时间,本实验采用的海水静置处理时间约为10 h。通过将抛光前后不同标定点拉曼特征峰的强度进行比较(结果如图8所示),ZPT-SPC中ZPT成分特征峰在1 143 cm-1处峰强度均减小,ZPT-SPC抛光前后15个标记点特征峰强度平均值由2 228 a.u.降低为661 a.u.。由拉曼光谱定量分析可知,当ZPT浓度较低时,ZPT浓度与拉曼特征峰强度成正比。因而1 143 cm-1处整体峰强度的降低可说明ZPT浓度的降低,这源于涂料服役过程中ZPT成分发生了缓慢释放。同时,峰强曲线波动减少可归因于高浓度标记点向低浓度标记点发生了转移扩散。由此可知,防污涂料服役过程中ZPT向外界进行了缓慢扩散,并在防污涂料内部发生了扩散[26]。

图7 ZPT-SPC划痕不同位置拉曼测试点Fig. 7 Raman test points at different scratches positions of ZPT-SPC

图8 ZPT-SPC抛光前后不同标定点拉曼峰强度(1 143 cm-1)变化图Fig. 8 Raman peak intensities (1 143 cm-1) at different standard points before and after polishing of ZPT-SPC

2.4 ZPT浓度-颜色灰度关联模型

通过不同灰度表征ZPT浓度可更直观地显现ZPT的分布。图9为图7中ZPT-SPC标记的15个不同标定点位置拉曼峰强度变化可视化分析。当拉曼特征峰强度越高,防污剂ZPT浓度越高,图像越趋向于黑色区域,反之,当拉曼特征峰强度越低,防污剂浓度越低,图像越趋向于白色区域。这一模型若能通过相关手持便携式拉曼进行测量,可更适用于工业生产现场。

图9 ZPT-SPC抛光前后标定点位置拉曼强度可视化分析Fig. 9 Visual analysis of Raman intensity of marked points before and after ZPT-SPC polishing

3 结 论

(1)抛光前ZPT-SPC存在大量颗粒相及非颗粒相,内部为疏松的多孔结构,主要包含C、O、N、Zn、Ti、S等;需要注意的是,涂料中Zn含量远大于Cu含量,可知该新型防污涂料同样包含少量Cu2O。

(2)抛光后基体及涂料截面都出现大量的点蚀坑,表面更为致密,主要包含C、O、Zn、Ti等。

(3)ZPT-SPC划痕界面pH值总体呈现先降低后升高的趋势,并最终趋近于原始pH值,这与防污涂料中防污剂等多组分扩散有关。其中,ZPT向外界进行了缓慢扩散使得内部的浓度减小,并在防污涂料内部发生了ZPT转移使成分更为均匀分布。