竖井掘进机在抽蓄电站建设中的应用

2024-01-02刘杰

刘 杰

(中国水利水电第十二工程局有限公司,浙江 杭州 310000)

0 前 言

近年来,国内抽水蓄能电站的建设项目越来越多,采用竖井型式的主体结构涵盖了从引水、尾水及地下厂房系统等主体结构的各个部位。根据功能、结构尺寸参数及地质情况不同,其采用的施工方法也有一定的差异。直径3 m左右的竖井采用反井钻机一次反拉成型的施工工艺已较为成熟,最具代表性的就是山东文登抽水蓄能电站,其Φ3.1 m、深度280 m的通风竖井就是采用反井钻机一次反拉成型,云南以礼河水电站曾也是实现由Φ4.5 m、深度240 m的竖井采用反井钻机一次成型的成功案例,但是其属于软岩施工。行业内对于直径大于5 m的竖井开挖,仍是以反井钻机先施工1.4 m、2.0 m或2.4 m的导井,再利用人工钻爆法自上而下分层扩挖的方式进行。

虽然导井的机械化施工彻底解决了人工钻爆开挖正反导井的施工困难和安全风险问题,但自上而下钻爆法扩挖,仍未摆脱井下人员密集作业带来的安全管理风险和职业健康危害,也无法避免井壁爆破松动圈对竖井开挖期间围岩稳定造成的潜在施工隐患。同时伴随我国人口增速放缓,现场作业人员短缺,老龄化严重等问题日益突出,“机械化换人、智能化减人”成为水电站工程施工的大势所趋。

1 工程概况

宁海抽水蓄能电站位于浙江省宁海县城东北面大佳何镇境内,主要由上水库、输水系统、地下厂房、地面开关站及下水库等建筑物组成。地下发电厂房安装4台单机容量为350 MW 的混流可逆式水轮发电机组,总装机容量为1 400 MW。电站排风竖井位于发电厂房的左侧,开挖断面为圆形,直径Φ7.8 m、深度198 m。除井口10 m段混凝土衬砌外,井身全部采用挂网喷混凝土和系统锚杆进行支护。该竖井上井口露天,下井口通过平洞与主厂房通风兼安全洞相连,井身岩体多位于地下水位以下,以上部强风化层Ⅴ类围岩和中下部弱风化Ⅳ~Ⅲ类围岩为主。岩石强度为80~120 MPa,局部可达到140 MPa。

在综合考虑该竖井地质条件和上下井口布置条件,以及“以人为本、实现机械换人”的原则,通过装备市场和竖井现行工艺工法的充分调研和多方评估,最终采用国内首台大直径全断面上排渣型硬岩竖井掘进机(Shaft Boring Machine,以下简称SBM)进行该竖井的开挖施工。

2 SBM设备简介

2.1 系统组成

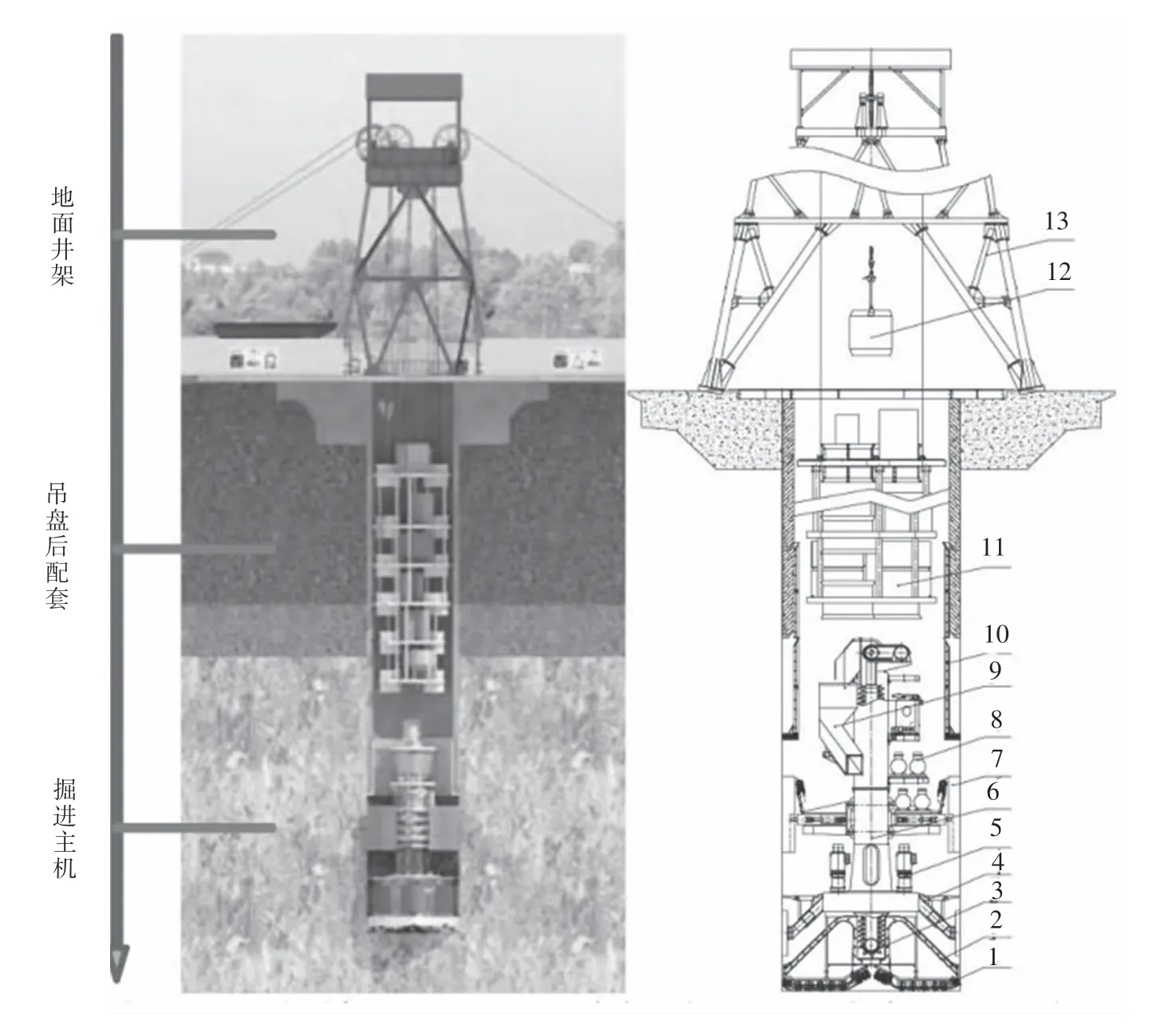

该套SBM设备是国内首台集机、电、液于一体的大型综合设备,具备大直径深竖井一次性全断面开挖成型功能。设备采用刀盘开挖、刮板输送机刮渣、斗式提升机提渣、储渣仓储渣,最终由吊桶提渣经地面提升系统提吊出井卸渣运走。SBM整机系统如图1[1]所示。井下设备主要由刀盘、主驱动、稳定器、设备立柱、撑靴推进系统、井壁支护系统(选装)、出渣系统、后配套多层吊盘系统构成,多层吊盘用于放置设备动力装置;地面配套设备主要由井架、稳车、矿用绞车等组成,实现吊盘下放提升和物料运输。

图1 SBM整机系统

2.2 工法原理[2]

该套SBM设备是通过井下竖井掘进机完成机械破岩、刮渣和集渣,并通过地面井架配合矿用绞车吊渣卸渣至地面完成竖井掘进和出渣工作,地面提升系统中的稳车还负责SBM设备后配套多层吊盘的牵引和提升。

(1)破岩系统。SBM 设备在每循环破岩过程中,通过井下主机采用与平洞硬岩盾构机类似的刀盘破岩,稳定器稳定刀盘并降低掘进过程中的刀盘振动并控制掘进方向,利用撑靴撑紧井壁产生摩擦力并提供推进反力。掘进行程结束后,撑靴换步进行下一循环掘进作业。

(2)出渣系统。该系统包括刀盘刮渣装置、垂直提升装置和储渣仓三部分,最终将储渣仓内的石渣卸放至矿用吊桶,通过地面矿用绞车提升出井接力,完成渣料出井工作。

(3)支护系统。井壁支护系统可完成井初期锚喷支护和混凝土衬砌施工,此系统需单独设计、选配安装。

(4)导向系统。竖井掘进过程中,利用传统竖井测井方法并结合电子传感技术设计而成,即在井筒中心设计一套垂线装置,用于提供井筒中心设备的标定基准,在设备中心设置传感器,通过检测设备同垂线的相对位置,计算设备掘进方向及姿态以实现为设备提供导向的功能。

(5)纠偏系统。整机设计有稳定器和撑靴推进系统,稳定器的伸缩油缸和可分区独立控制,当掘进主机相对井筒轴线发生倾斜时,可通过控制不同区域的油缸油压,使油缸产生位移行程差,从而不断调整主机姿态并最终使主机轴线回正。当掘进主机圆周滚转时,让稳定器和撑靴脱离井壁,反转主机回正即可。

2.3 设备性能参数

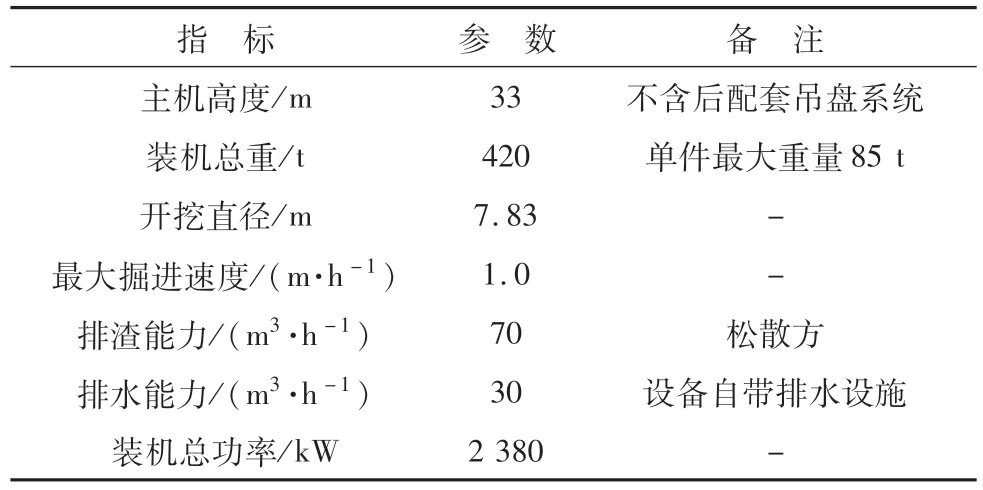

该设备研发制造的初衷是解决千米级矿山盲井机械化施工难题,适合在围岩条件较好的稳定地层施工,且以露天竖井工作面为宜。SBM设备具体性能参数见表1。

表1 SBM设备性能参数

3 施工条件及过程

3.1 施工条件

3.1.1 场地要求及井口条件

根据SBM设备安装及运行工况的需要,上井口需以井口为中心轴线提供长80 m、宽27 m的平坦场地并硬化,用于布置1座井架、6台稳车、1个矿用绞车房、SBM设备操控室及便于自卸汽车、装载机的装运等,并根据地面提升系统设备布置的需要,提前进行井架基础、稳车基础、绞车基础和绞车房的开挖及结构混凝土施工。另外,采用人工钻爆法提前开挖10 m井身段并进行衬砌,使之作为SBM主机设备下井,为撑靴提供支撑着力点。

3.1.2 道路交通条件

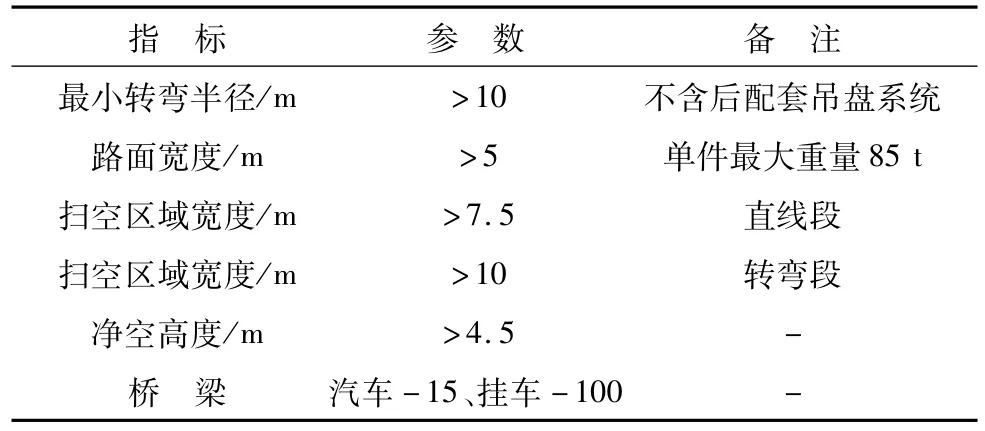

由于SBM设备最大尺寸的单件为不可分体的刀盘,总重量近85 t,因此对通往井口安装始发的道路运输条件要求较高,表2为SBM设备运输道路相关指标。

表2 SBM设备部件运输道路指标

3.1.3 风、水、电布置条件

(1)施工通风。SBM 设备掘进施工中井下无人,但部分人员要负责下井进行机组检修、更换滚刀或井下维保等工作,井下通风通过布置在井口的轴流风机接风管随掘进面向下延伸即可。

(2)施工供水。SBM设备掘进过程中的设备清理、刀盘降温和抑尘需要用水,在井口平台场地布置一个不小于10 m3的水箱接水管沿井壁延伸至井下用水部位。

(3)施工供电。电是SBM设备掘进和地面提升系统运行的主要动力源,井下掘进设备需单独配置1根容量不小于2 500 kW 的10 kV高压电缆延伸至井下吊盘上的变压器,地面提升系统及操作室、照面等配备380 V、容量不小于1 200 kW 配电箱即可。

3.2 施工过程

3.2.1 总体施工程序

宁海抽水蓄能电站排风竖井SBM设备掘进的主要施工程序为井口场地平整及地面提升系统安装(不含井架安装)→主机段拼装下井→后配套吊盘井口地面就位并与主机段连接→机组调试→主机段始发掘进20 m→后配套吊盘下井悬吊→井架安装就位→提升系统形成并与后配套吊盘连接→SBM正式掘进并直至贯通→井下拆解逐层出井撤场→地面提升系统拆除及场地恢复→全部结束。

3.2.2 施工过程中的问题

(1)设备运输就位。宁海抽水蓄能电站排风竖井口位于引水中平洞施工支洞口附近,从场外进入到井口工作面必须经过井口平台外侧的弃渣场,呈“S”型布置的弃渣场后边坡临时道路坡陡弯急,在SBM进场前根据运输道路要求进行了修整,最大件的运输过程中还动用了装载机和推土机进行辅助。

设备分块运输、分块下井就位。自下而上的几大主要部件分别为刀盘、主驱动、撑靴、后配套吊盘,均需要大吨位汽车吊抬吊卸车及下井就位,因此井口周边场地的规划要合理,除必须满足地面提升系统安装场地外,还要充分考虑大件运输平板车和2台大吨位汽车吊的作业场地。

(2)掘进面渣料含水量控制。该套SBM设备掘进适用于无水或少水的井下工况,而宁海抽水蓄能电站排风竖井井身段多为地下水位以下,随着掘进深度的增加,不同高程的井壁均出现了裂隙渗水的情况,特别是井口段的25 m岩石较为破碎,渗水沿井壁流至掘进工作面,与刀盘破碎后的石粉掺杂在一起形成泥浆,给掘进机刀盘底部的刮渣集渣带来了很大困难并严重影响了掘进效率。为解决渣料含水问题,根据井壁渗水点的分布,利用后配套吊盘的操作平台对渗水点集中的井壁安装了截水槽,截水槽里的水通过塑料软管接至后配套吊盘内布置的水箱抽排至井外。通过此举,较好控制了渣料的含水量,保证了掘进出渣的效率。

(3)井内降尘。在解决了大井壁渗水问题后,掘进面破碎的石渣基本不受水的湿度影响,从而使刀盘转动掘进、刮渣提渣至储渣仓、储渣仓卸渣至吊桶的过程产生的粉尘弥漫在整个主机段,导致工作面粉尘聚集,从而进一步影响竖井掘进机的激光导向控制,和激光束打靶的准确性[3],最终严重影响设备中心配备的电子传感器对设备掘进方向和姿态判断的准确性。为了解决此问题,通过管路向掘进面主动喷淋润渣、加大压入供风量等多种方法均无法很好降尘,最后根据粉尘的起因和粉尘分布的区域,发明了一种利用风机配合带骨架风筒将井下粉尘通过风筒抽出井外,同时利用风机口安装的除尘机构收集灰尘的装置,实现了净化井下空气、主动收集抽出粉尘,最终确保掘进过程中的电子传感导向装置正常工作。

3.2.3 施工效果

2020年12月10 日,SBM竖井掘进机在宁海抽水蓄能电站排风竖井井口完成了主机段组装调试并正式始发,施工过程中克服了运输就位、井壁渗水、粉尘浓度过高等一系列实际问题后,最终于2021年12月26日与排风竖井下平洞精确贯通,历时12个月。除去地面系统组装联调时间、井壁截水、粉尘超标研究处理方案的停机时间、井壁系统支护时间以及其他因素造成的停机时间外,SBM实际有效掘进为121 d,总掘进时间为583 h,累计掘进188 m,平均进尺0.32 m/h。在始发后、地面提升系统未形成前的20 m井身掘进采用汽车吊出渣施工,实际有效掘进为24 d,平均进尺0.71 m/d,最快进尺1.5 m/d;剩余168 m采用地面提升机出渣,实际有效掘进为97 d,平均进尺1.73 m/d,最快进尺4.82 m/d。

4 工程应用试验的思考

从宁海抽水蓄能电站采用的国内首台大直径全断面竖井掘进机进行排风竖井开挖的实际施工效果来看,作为国内首次应用性试验项目,采用此设备施工,实现了井身掘进过程中井下无人的施工工况;也实现了自上而下全断面机械法开挖大直径竖井在行业内零的突破;从抽水蓄能电站竖井新设备新工法应用的角度,还是有很多地方值得进一步思考。

(1)从设备本身结构看,该套一体化掘进机结构庞大、光主机的总重量就达到420 t,不可拆解的刀盘单件重量达到了85 t,无论是在煤矿还是在抽水蓄能电站上使用,对运输道路条件和安装场地条件都十分苛刻,如能实现轻量化设计,其应用的空间才能更广。

(2)从井下环境看,目前这套竖井掘进机工法适用于无水或少水的井下作业,而抽水蓄能电站的竖井多数位于地下水位以下,渗水情况十分普遍。从首次应用实验情况来看,需要进一步研究其他工法,对围岩提前进行渗水处理才能保证工效进尺。

(3)从工期角度看,若采用反井钻机施工导井、再人工扩挖的工艺进行施工,先导孔和反拉导井施工工期(含准备工作)约50 d,人工钻爆扩挖支护施工工期约100 d(进尺2.5 m/d、工序转换及施工准备20 d),总工期合计约150 d;而采用SBM设备施工,扣除支护和非常规停机耽误工期后的掘进工期为121 d(含正常的维保时间),SBM设备机械法的工效没有体现出先进性。

(4)从应用工况看,所有的抽水蓄能电站的竖井结构均非盲井且深度远小于煤矿行业,SBM设备的全断面工法主要适用于矿山深竖井盲井工况,且使用条件适合露天井口,抽水蓄能电站的露天竖井口较少,大多位于地下洞室群中,全断面自上而下机械开挖设备工法很难应用普及。对于抽水蓄能电站的非盲井条件的大直径深竖井施工可有以下两方面研究方向:

①掘进机轻量化:通过反井钻机先施工导井,本着轻量化设计理念采取简单的后配套动力装置,再结合锥形刀盘自上而下沿着导井中心向下掘进,破碎石渣靠重力沿着导井下溜,就能很好避开上出渣方式带来的渣料收集困难和庞大的地面提升系统;

②大型反井钻机:在已有的施工导井的反井钻机设备上继续深入研究,结合国内常规抽水蓄能电站竖井布置和结构特点,从钻机功率、钻杆连接技术和母材强度、反拉钻头结构设计等方面入手,研究制造出能适用于直径6~9 m、深度400 m以内的一次反拉成型的国产大型反井钻机。

5 结束语

综上所述,国内首台大直径全断面上排渣型竖井硬岩掘进机在宁海抽水蓄能电站的应用试验总体是成功的,可以算是抽水蓄能电站竖井机械化施工应用的重要里程碑。虽然整个应用过程中暴露出设备本身和工艺工法上的缺陷和不足,但是给抽水蓄能电站建造行业在竖井施工“机械换人”提供了宝贵的应用实践案例。随着“双碳”目标国家战略的提出,国内加大了抽水蓄能电站的规划建设,竖井结构又是抽水蓄能电站地下洞室群中不可缺少的结构,竖井施工的“机械化换人”为大势所趋。随着越来越多抽水蓄能电站的核准开工,竖井机械化施工的步伐将会越来越快。