星载电子设备散热凸台设计与返修方法*

2024-01-02刘江涛梁大鹏徐晓静周鹏飞

曹 健,彭 鑫,刘江涛,梁大鹏,徐晓静,周鹏飞

(中国空间技术研究院西安分院,陕西 西安 710199)

引 言

在星载电子设备中,将散热器件和冷板上的散热凸台贴合,通过散热凸台将热量传至冷板,再将冷板上的热量通过传导、辐射方式带走,是星载电子设备常见的散热方式之一。由于散热凸台加工误差和散热器件装焊误差的存在,需要预留间隙,再用柔性的导热垫来补偿间隙并构建散热通道[1–3]。过大的间隙和导热垫厚度会增大器件与散热凸台间的传导热阻,易导致器件的热失效;过小的间隙使导热垫压缩量过大,会对器件产生过大压力,对器件和焊点造成不可逆的损伤。因此,选择合适的导热垫厚度和压缩量需要精确控制预留的间隙值。

国内外关于导热垫的研究主要集中在接触传热机理、接触热阻的表征测试方法、导热垫选型及散热凸台高度的理论推导计算等方面。文献[4]通过构建界面热阻测试系统,分析了接触表面粗糙度和界面压力对导热垫散热性能的影响;文献[5]利用概率法分析了散热器件与散热凸台间隙尺寸链,推导出了散热凸台高度的计算公式;文献[6]在研究散热器件与散热凸台间隙尺寸链和单层平壁导热模型的基础上,形成以厚度和导热系数计算为依据的导热垫选型方法。现有研究侧重理论分析,尚无针对散热器件较多且散热器件高度公差较大时导热垫的工程应用研究。

本文以某星载数据处理器波束处理分机为例,针对其热耗大、散热器件多的特点,从星载工程应用角度出发,提供了一种简单高效的导热垫选型和散热凸台设计与返修方法。

1 结构设计方案

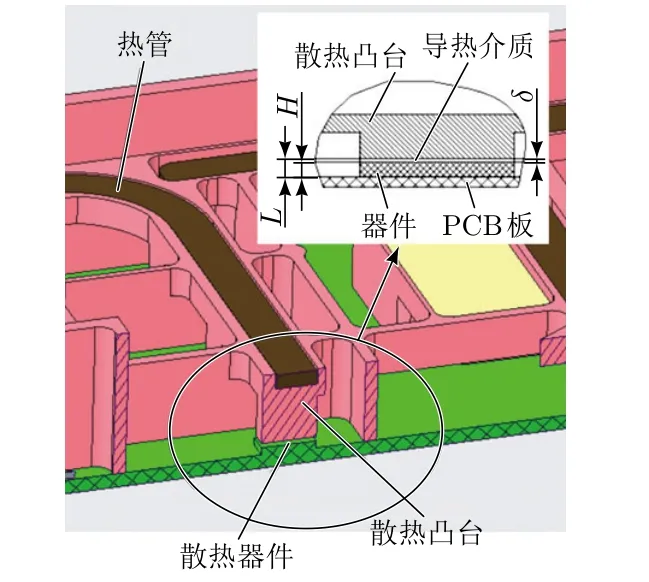

某星载数据处理器波束处理分机主要由机壳、电路板、热管等部分组成,机壳材料选用2A12铝合金。其外形尺寸为430 mm(长)× 230 mm(宽)×40 mm(高),其布局如图1所示。图中:H为器件高度;δ为导热垫压缩后的厚度;L为散热凸台的返修量。

图1 大热耗器件散热传导示意图

大热耗器件的热量通过导热填隙材料传导至散热凸台,进而通过机壳将热量传导至机壳安装面,最后通过卫星舱板将热量导出(图1)。机壳安装面的温度经整星热控控制在-15°C~+55°C范围内。分机的总热耗大(约150 W),大热耗器件数量多且位置分散,导热垫的选型和散热凸台高度的设计是分机热设计成败的关键。分机大热耗器件的位置如图2所示。

图2 主要发热元器件布局图

2 导热垫选型和散热凸台设计

2.1 接触热阻

导热垫的热量传导可近似看作单层平壁导热,依据傅立叶定律,传热表达式描述为:

式中:Δt为散热器件与凸台间的温差;R为接触热阻;Q为散热器件热耗;A为散热接触面积。

由公式(1)可以看出,散热器件热耗、散热接触面积确定后,散热器件与凸台间的温差与接触热阻成正比。

2.2 导热垫选型及压缩率

为了达到最佳的传热效果,需要减小和控制接触热阻。选择低热阻导热垫材料、控制接触压力可以有效降低界面热阻,提高热量传导效率[7]。为补偿散热凸台加工误差和散热器件装焊误差,导热垫需要具备一定的压缩适应能力。

在实际工程应用中,选择了贝格斯公司的Gap-Pad3000S30型导热垫。该导热垫为软质绝缘导热填隙材料,其导热系数为3 W/(m·K),压缩率为10%~40%,厚度可选范围为0.254~3.175 mm。由GapPad3000S30导热垫使用手册可知,导热垫接触热阻随厚度增加线性增大,如图3所示。

图3 导热垫接触热阻随厚度变化关系

对GapPad3000S30导热垫进行压力变形测试及压力接触热阻测试,得到如图4所示的接触压力随压缩率变化的关系。测试结果表明:

图4 GapPad3000S30导热垫压缩率随接触压力变化曲线

1)导热垫越厚,接触压力对导热垫变形的影响就越显著;

2)在允许的压缩率范围内,接触压力随压缩率的增加而增大;

3)接触热阻随接触压力增加而减小,接触压力达到0.8 MPa后,接触热阻随压力增加变化不明显。

文献[8]的研究结果表明,器件承受的接触压力会降低器件焊点的热疲劳寿命。由于较大的压缩量对应较大的接触压力,因此导热垫的压缩量不应设置过大。兼顾导热垫厚度调节能力后,导热垫厚度选择为0.5 mm,压缩率选择为20%,此时接触热阻为1.6×10-4m2·K·W-1,界面接触压力为0.765 MPa。为保证散热器件抗力学可靠性,在器件四周采取点胶加固措施。

2.3 散热凸台设计

在工程应用过程中,器件手册给出的器件高度值大多公差较大,例如器件JSRCLK954的高度最大值为2.55 mm,最小值为1.87 mm,偏差为0.68 mm。假若使用GapPad3000S30导热垫补偿器件的高度变化,当器件热耗为2 W、顶部热沉面积为36 mm2、导热系数为3 W/(m·K)时,0.68 mm的间隙变动将会带来12.6°C的温度变化,而如此大的温度变化在星载电子产品热设计过程中是无法接受的。

本文采用实测器件高度并对散热凸台进行二次返修的方法来解决上述问题[9]:在设计初期统一散热凸台的设计基准和返修基准,初始设计时将散热凸台设计为与印制板面齐平,器件高度为H、导热垫压缩后的厚度为δ、散热凸台的返修量为L,如图1所示。

器件高度H由实测得出,为保证测量精度,将印制电路板(Printed Circuit Board, PCB)安装到机壳或支架工装上,测量电路板器件安装面到各器件顶面各点的相对距离。器件顶面上取左上、左下、右上、右下、中间5点测量5次,取5次测量高度的平均值作为器件的高度值Havg(小于2 cm2的器件测取顶面2个点)。

导热垫厚0.5 mm,压缩率取为20%,则导热垫压缩后的厚度δ=0.5×(1-20%)=0.4 mm,则散热凸台的返修量L=H+δ=(Havg+0.4)mm。

3 热仿真分析验证

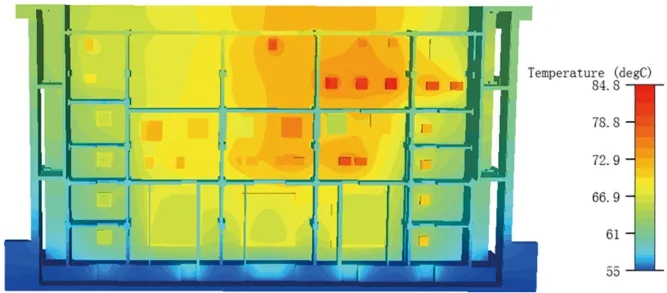

为验证热设计方案的合理性,使用Flotherm软件对波束处理分机进行了热仿真分析。设备最高工作温度为55°C,分机外部辐射温度边界为55°C,进行稳态计算时还要考虑热传导和辐射。仿真分析结果及分机各部分温度如图5所示。

图5 波束处理分机热分析云图

波束处理分机元器件结温最高温度为84.8°C,位于U1、U2和U3处,满足一级降额85°C的要求,表明导热垫选型及散热凸台设计合理可行,能够满足产品的散热需求。部分主要元器件的仿真数据见表1。

4 实例验证

4.1 元器件测高

将被测件的工装放置在转台上,安装印制板,确认电路板器件安装面的平面度小于0.15 mm。借助三维激光测量设备,在控制电脑上选择执行测量程序,设备将按给定的器件坐标值自动依次测量元器件高度。测量完毕后,自动按预设程序以电子表单的形式输出测量结果,见表2。

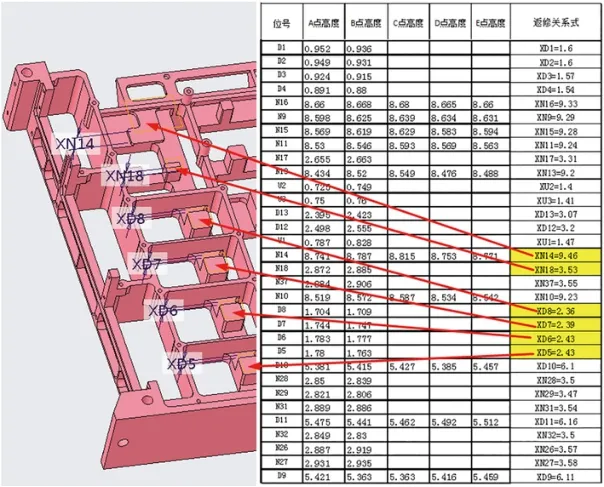

表2 部分主要发热器件测高数据 mm

4.2 数据导入及机加工返修

生成的测高数据依据返修量计算公式L=(Havg+ 0.4) mm二次计算处理后导入ProE软件,返修数据与模型散热凸台特征相关联,自动更新为返修后理论模型(图6),机加工车间按此模型自动编程返修散热凸台。

图6 返修参数化ProE模型

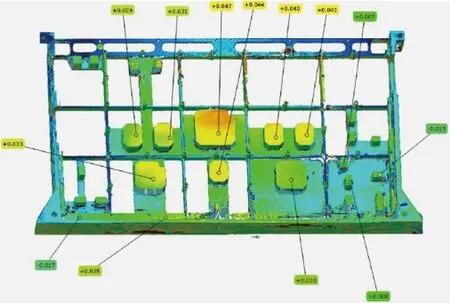

4.3 返修后检验

使用激光测量仪扫描返修后的结构件,生成实物扫描模型,经测量软件与返修后理论ProE模型比对,生成三维彩色偏差图模型反映整个零件各部位的误差情况,自动生成色谱偏差图(图7)并生成检验数据报告。扫描的机壳较复杂且存在数量较多的细节特征,在比对过程中只需关注散热凸台处的尺寸精度。从色谱偏差图可以看出,该机壳散热凸台返修后与数模偏差较小,保持在±0.05 mm范围内,机壳散热凸台返修正确。

图7 数模比对色谱偏差图

4.4 导热垫安装

根据器件大小裁剪0.5 mm厚的GapPad3000S30导热垫,将导热垫平整地粘接在器件表面,使用漏板工装用小毛刷轻蘸导热硅脂在散热凸台上取5点进行涂覆(小于2 cm2的器件只取2点涂覆),将贴装好导热垫的电路板配装在机壳上,查看导热垫上导热硅脂印记的大小,即可确认导热垫厚度选择是否合适,如图8所示。

图8 导热垫安装验证

在实际的导热垫安装验证过程中发现导热垫上导热硅脂印记清晰、均匀,使用漏板检验工装查看导热垫上导热硅脂印记大小,证明返修后的散热凸台与0.5 mm厚的导热垫接触匹配良好,达到了预期的装配使用效果。

该方法在某数据处理器其余分机中同样得到了验证。整机共180余处散热凸台,经二次返修后配装0.5 mm后的导热垫,一次性匹配成功率为100%。

5 结束语

本文在选定导热垫型号和厚度的基础上,提出了一种新的散热凸台设计及导热垫选型方法,为星载电子设备散热凸台的设计提供了新的思路。该方法与工程实际应用紧密结合,具有如下特点:

1) 无需考虑元器件误差影响,统一了散热凸台的设计基准,极大降低了结构设计人员的设计难度;

2)元器件实测高度数据与ProE模型关联,可一键生成返修后模型,基本杜绝了返修差错率;

3) 统一了导热垫厚度规格,大幅减少了后续操作人员贴装导热垫的工作量,提高了产品的装配生产效率;

4)对于批产单机,通过积累元器件实测高度数据,可优化、完善元器件高度公差值,为后续直接设计散热凸台高度积累原始数据样本,进一步提高产品的研制生产效率。

综上所述,本文提出的散热凸台设计与返修方法合理、高效,在星载电子设备研制过程中具有较高的工程实用价值。