钢箱梁外表面病害智能化检测技术研究

2024-01-02麦权想吴清发杨振波李国红

麦权想,闫 禹,吴清发,杨振波,李国红

(1.港珠澳大桥管理局,广东 珠海 519015;2.中国航发北京航空材料研究院,北京 100095)

0 引言

海洋环境钢箱梁表面涂层老化、锈蚀以及损坏,会导致钢箱梁工作性能产生变化,对桥梁运营的安全性造成了较大威胁[1-2]。及时发现问题并做好维养工作,能够有效地避免桥梁性能快速退化并延长桥梁的使用寿命。然而,此前钢箱梁外表面病害检测主要采用人工巡检的方式,对于钢箱梁体量大的跨海大桥而言,检测工作量大、耗时长,且存在部分位置监测人员难以到达以及相应的安全隐患问题。随着时间的推移,检测人员的工作质量也会逐渐地趋于不稳定。

为改善这一状况,国内外逐步开展智能巡检技术与装备研发,以解决人工巡检的缺陷,实现及时、快速、全面、准确、高效的桥梁检测。如:南京理工大学研制了一种基于负压吸附式的高架桥壁面缺陷检测机器人,机器人底部真空发生器产生负压用于提供附着力,上部装载简单的视觉检测系统,但该机器人无法从桥面移动至桥墩,且在桥梁结构的变化面吸附力下降,无法多部位全面检测[3]。中公高科养护科技股份有限公司开发了一款蜘蛛型机器人检测平台,模仿蜘蛛的多足结构和运动形式,实现机器人贴附在桥梁表面上进行作业和爬行运动,末端检测设备包括高分辨率的工业相机和混凝土钢筋检测仪,可针对桥梁的关键部位进行精细化检测。但该机器人检测平台不适用于快速大规模的桥梁检测,同时设备成本高昂,一旦粘附系统出现问题,设备坠落,将对桥下的车辆或行人造成危险,难以大幅度推广使用[4]。麻省理工学院研发了一种磁性双足机器人进行钢桥检测,通过在机器人脚部安装永磁体,机器人能够吸附在钢材结构的表面上,并沿着钢铁表面进行“太空步”式的滑行,同时利用机器视觉系统对钢桥表面进行检测。然而该桥梁检测机器人只能检测具备磁力吸引特性的钢铁材质桥梁,且运动速度慢、检测效率低[5]。总体而言,既有的巡检机器人检测平台均各有优劣,但专项针对钢箱梁的巡检机器人技术仍较缺乏。

本文依托港珠澳大桥智能化检测技术,对该工程采用的箱梁外表面巡检机器人与图像处理方式进行分析,提出了一种覆盖面广、作业效率高、风险小的钢箱梁外表面快速智能巡检方式,为后续工程提供参考借鉴。

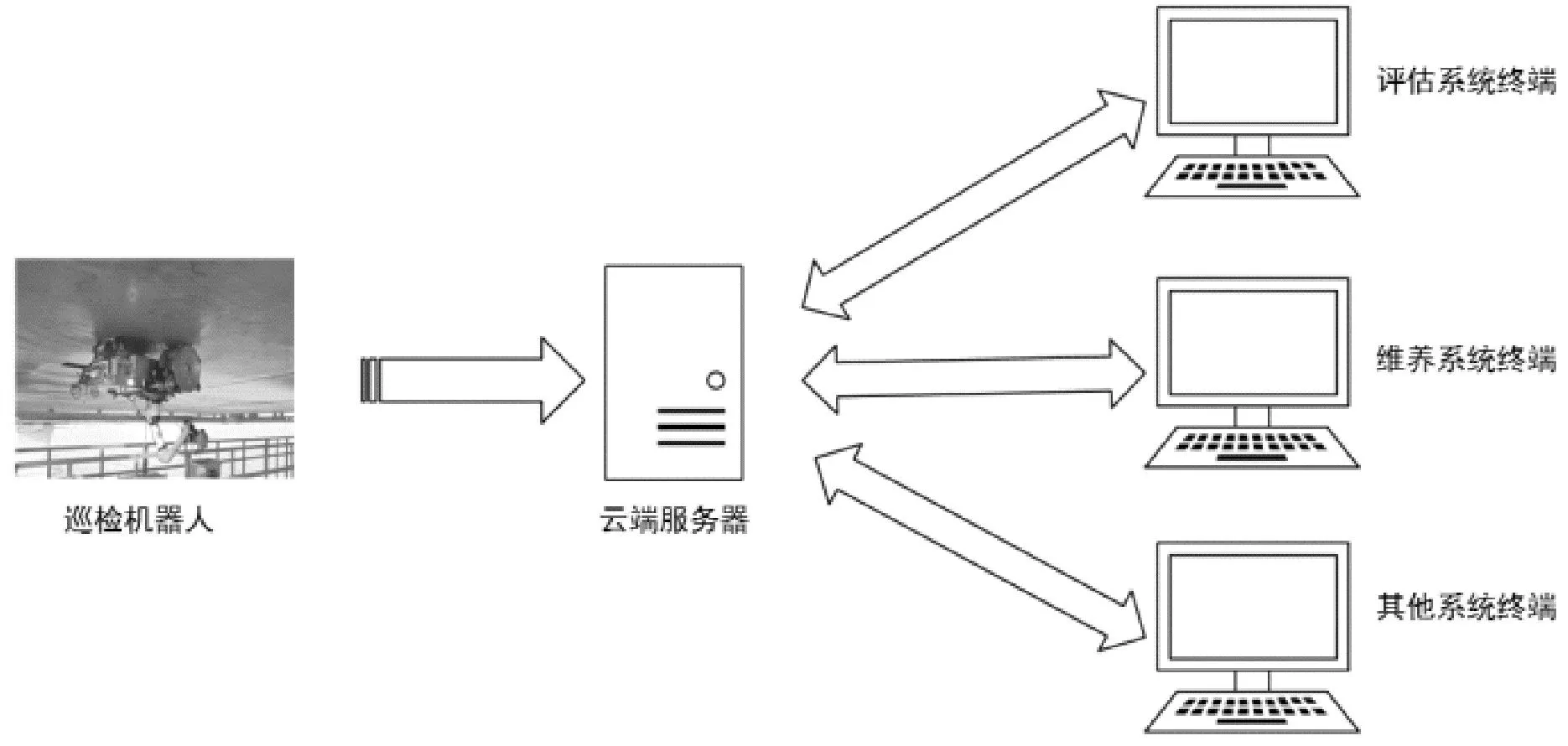

1 概念、应用场景及主要技术指标

钢箱梁外表面智能化检测技术,是根据钢箱梁特定的检测条件,设计专门的磁吸式、悬臂式机器人,搭载高清相机等检测设备,搭建获取箱梁外表面图像等数据信息的检测系统,将获取的图像、位置、类别、置信度等信息处理成标准化数据并上传云端服务器,为相关的桥梁评估系统和智能维养决策系统提供数据支持[6-7]。

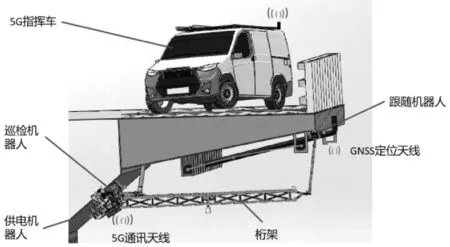

钢箱梁外表面智能巡检技术面向长达22.9km的港珠澳大桥主体桥梁工程[8]。钢箱梁外表面检修结构主要有:(1)大挑臂下方U肋复杂结构;(2)大挑臂下方斜底板平面结构;(3)箱梁底板平面结构。由于钢箱梁大挑臂结构复杂曲折,传统的单机机器人难以完成结构翻越和安全移动,且U肋平面面积较小,限制了机器人的磁吸力负载能力。因此,项目设计研发了检测机器人与跟随机器人,2台机器人之间通过桁架结构提供稳定的荷载与检测仪器搭载构造,实现了对U肋结构抵近检测。此外,设计研制1台专项供电机器人,保证机器人组的能源供应。通过碳纤维轻质桁架的连接,三机器人协同运动系统形成,且机器人系统安全性大大提高。

图1 钢箱梁外表面智能巡检系统

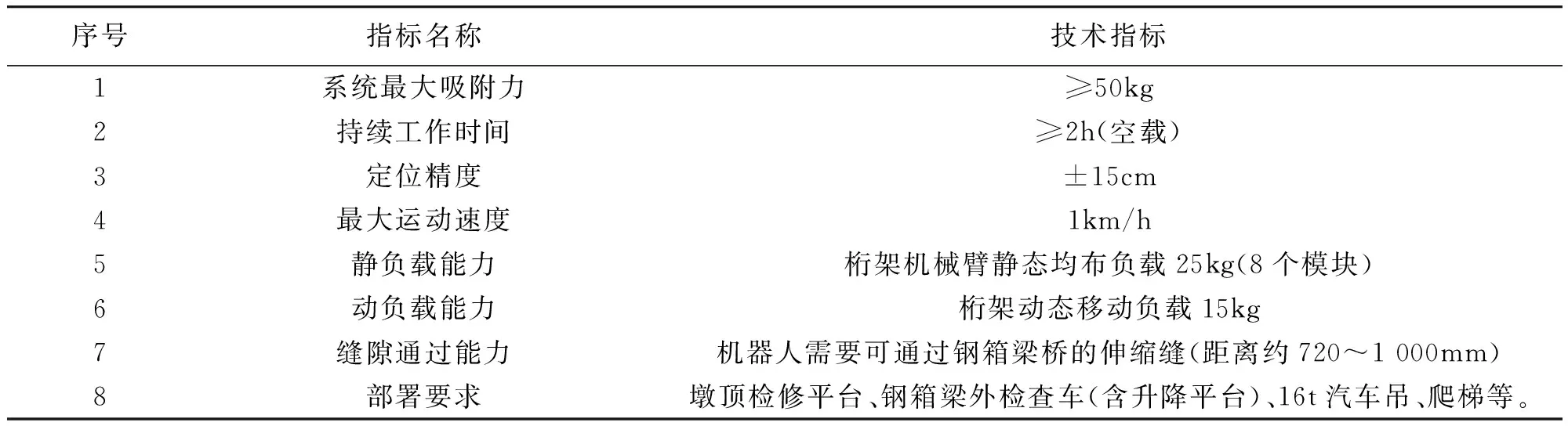

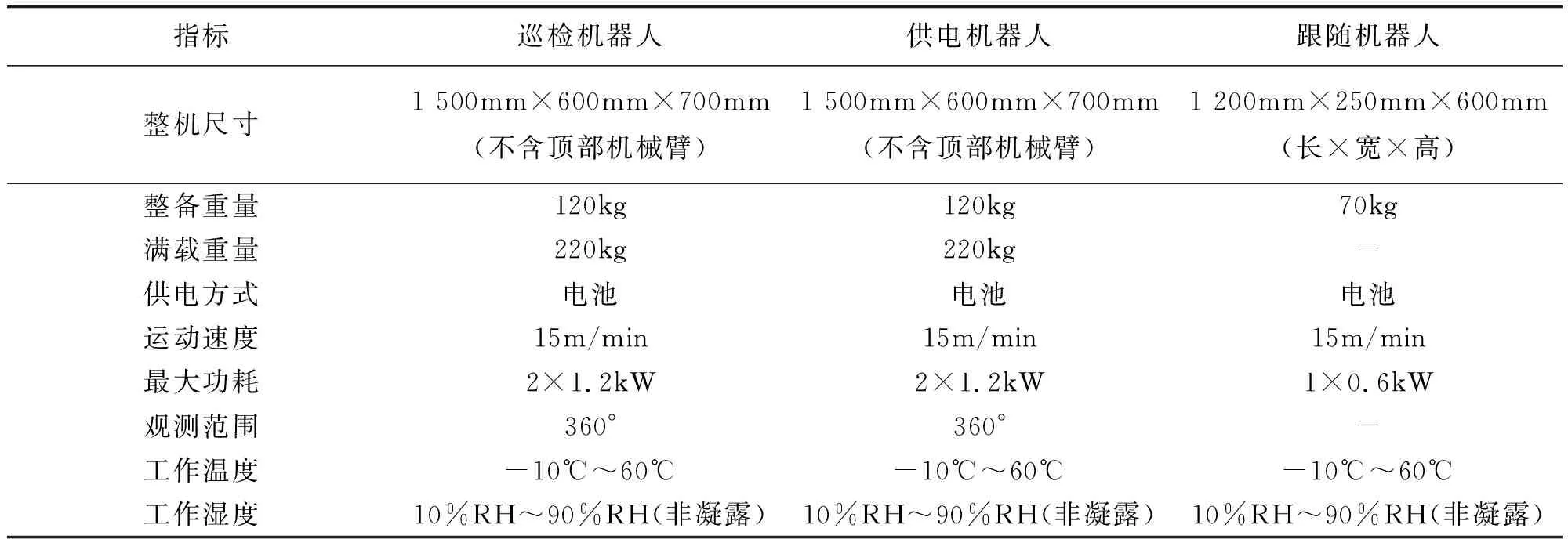

根据钢箱梁检修结构的特点,采用不同的机器人布置方案。大挑臂下方U肋复杂结构布置大挑臂巡检机器人(含检测机器人、供电机器人、跟随机器人),钢箱梁底板、斜底板平面结构布置由供电机器人改装的巡检机器人。此外,机器人平台上部安装桁架,通过搭载在桁架的面阵相机、x-ray、高光谱等不同的检测设备进行检测作业,并可通过更换末端作业机构,实现检修作业。机器人及其附属系统的关键技术指标见表1,基础参数见表2。

表1 机器人及其附属系统的关键技术指标

表2 机器人系统基础参数

2 钢箱梁外表面智能化检测系统

检测系统主要由供电机器人、巡检机器人、跟随机器人、桁架等组成。桁架系统辅助机器人定位,通过手持控制终端或指挥车控制机器人单机与三机协同运动,如图2所示。

图2 机器人系统组成及物理位置分布

2.1 检测机器人

2.1.1 检测机器人结构

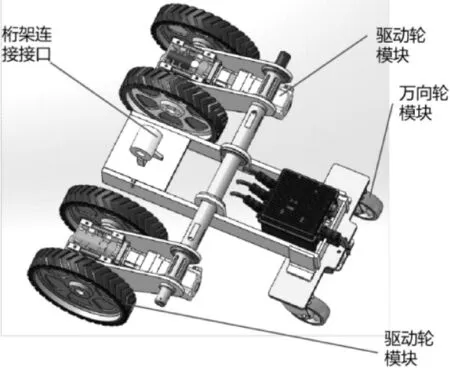

检测机器人经磁力分析后采用模块化设计。该检测机器人由两个独立且完全相同的一体化驱动轮组构成,用于驱动轮组运动。同时配置两个万向脚轮,根据驱动轮的差速实现不同方向的随动运动。一体驱动轮组由直流无刷伺服电机、高负载行星减速机等组成,可对机器人的速度进行实时控制和调整。两侧驱动系统为对称式独立驱动双轮差速,可以分别控制,以起到对机器人进行前进、拐弯、360°原地转向的差速控制,如图3所示。

图3 检测机器人结构

检测机器人采用48V直流供电,由磷酸铁锂电池供电,电池容量为120Ah。机器人主体采用铝结构件,表面经氧化处理,且内部电控器件采用高标准的密封设计,以提高自身的抗腐蚀能力。对磁铁作用的主要零部件,增加磁铁保护罩,并通过灌胶的方式使磁铁免受潮湿腐蚀空气的侵蚀。机器人轮组采用带花纹的灰色橡胶材料,以在湿滑面上稳定机器人的运行轨迹,增强其运动稳定性。此外橡胶材料可以提供较大的摩擦力,减少机器人的滑动风险。电控系统则采用密封工艺,确保电控系统稳定工作,并通过密封外壳等散热片持续散热。

2.1.2 检测机器人运动控制系统

检测机器人系统中,以工控机(供电机器人端)作为主控单位,本机电控板作为辅助控制单元。工控机主要负责电机运动控制、云台图像处理、激光雷达数据采集等。电控板作为辅助单元,主要负责整套系统的电源管理,同时担负陀螺仪、激光测距传感器、桁架上角度及IMU等传感器的数据采集。

2.2 供电机器人

2.2.1 供电机器人结构

供电机器人设计时应先进行驱动分析,机器人最大速度满足设计要求时方可进行结构设计。与检测机器人相比,供电机器人增加了电池和机械臂的安装位。供电机器人具备两种功能,第一功能是搭载电池用于全系统的电源来源;第二功能是作为箱梁底板、斜底板的独立检测机器人,搭载电池、机械臂作为机器人负载,如图4a、图4b所示。在供电机器人发挥第二功能时,机械臂模块及其末端作业模块均应安装在供电机器人本体上,实现自动更换末端作业部件的能力,如图4c所示。

图4 供电机器人结构

2.2.2 供电机器人运动控制系统

供电机器人系统中,工控机为主控单位,电控板为辅助控制单元。工控机负责机械臂控制、电机运动控制、云台图像处理、5G无线通讯、激光雷达数据采集及打磨喷涂套装的控制等,也可用于通讯功能。电控板主要负责整套系统的电源管理,同时控制陀螺仪、激光测距传感器等传感器的数据采集、电池数据交互和打磨喷涂控制指令的透传等。

2.3 跟随机器人

2.3.1 跟随机器人结构

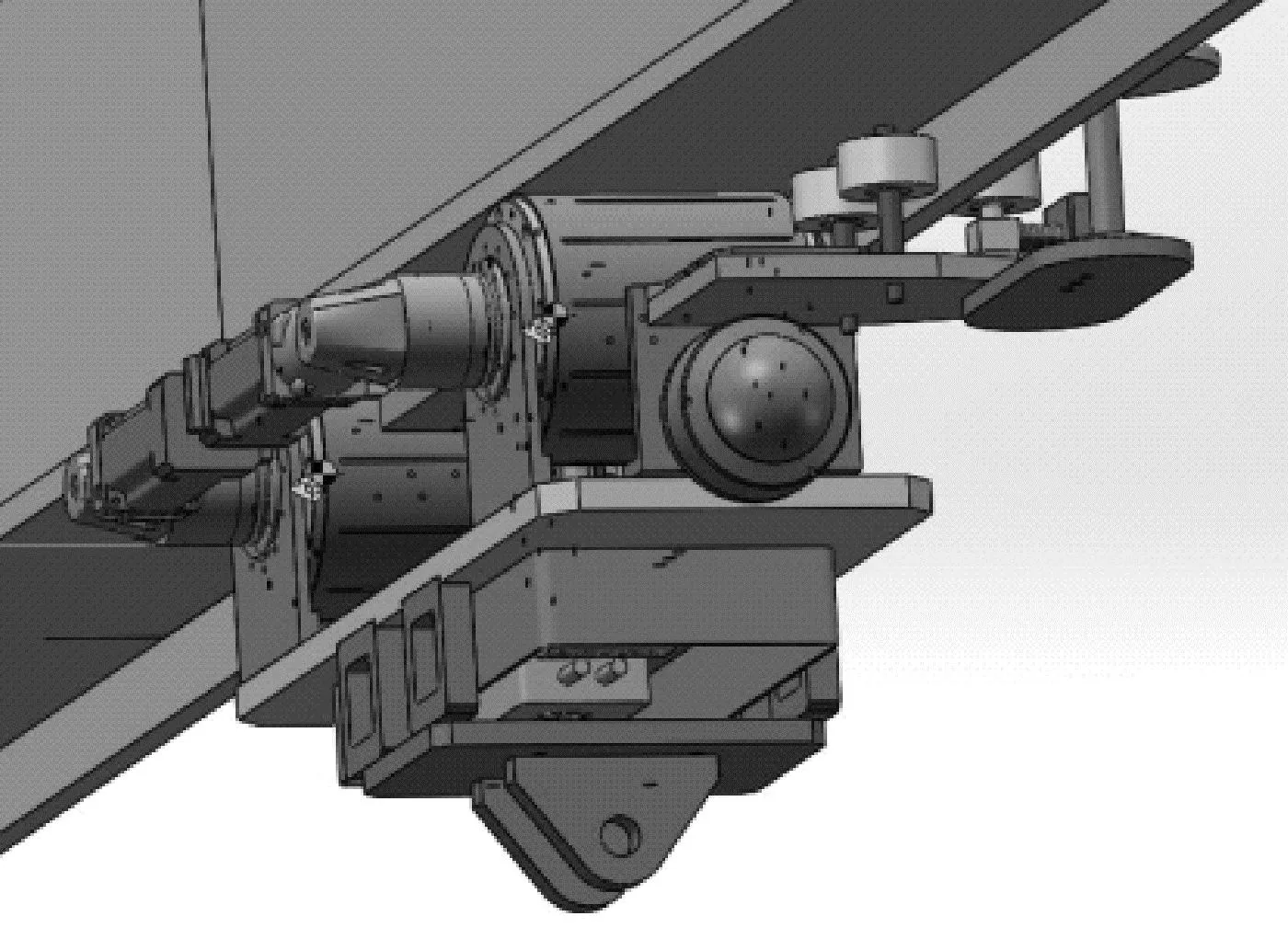

跟随机器人作为桁架的第二个挂点,设置于挑臂末端,与检测机器人共同支撑桁架及上部的面阵相机、高光谱相机、机械臂等。跟随机器人布置在桥梁大挑臂外腹板处,与桁架另一端连接,如图5所示。

图5 跟随机器人安装结构

跟随机器人由驱动模块、导向轮组、磁吸单元及结构本体组成,如图6所示。该机器人采用两种磁铁布置方式,即轮组内磁铁布置和车体外置的磁铁布置方式。轮组内磁铁布置方式用于应对行走路径上的障碍和凸起,车体外置磁铁布置方式吸附力较强,为机器人提供主要的吸附力。

图6 跟随机器人模型

网络装置方面,跟随机器人安装5G和GPS天线,使用时可将天线延伸至大桥外部,提升信号的稳定性。同时,该机器人设置两个云台相机,用于观察前后行走路径上的障碍。

2.3.2 跟随机器人运动控制系统

跟随机器人主控制单元核心为电气控制,主控制器采用高性能嵌入式平台。实时操作系统负责机器人的精确运动控制,该系统包含控制指令解析、电机闭环控制、姿态传感器数据解析计算、测距传感器数据解析计算、姿态控制、电源管理,辅助设备的控制(避障传感器、补光灯的控制)等。主控制器软件集成安全管理插件可使系统在接到错误指令、或者未在指定时间(1S)内接到心跳信号后,停止机器人运行并保持该状态,防止发生失控甚至导致更大的损失。此外,主控单元自备一套任务超时管理机制算法,超时复位处理过程不到1s,防止程序运行错乱,造成机器故障,可保证机器人的工作进程不被影响。

2.4 桁架

在三机协同运动系统中,桁架结构起着至关重要的作用。桁架结构的连接保证了三机器人的协同工作,具有导向作用,同时可搭载检测设备、工具,实现了对大挑臂复杂结构的涂层、裂缝及螺栓零件的精准检测,大幅度提升了系统检测的效率。

2.4.1 功能分析

用于钢箱梁检测的桁架根据功能不同可分为两类。第一类为巡检桁架,巡检桁架上可以实现面阵相机的安装;第二类为定检桁架,定检桁架上设计有运动平台,可在沿桁架方向运动的同时搭载高光谱设备、检修机械臂,并于机械臂末端安装末端操作单元。两种桁架搭载的元器件见表3。

表3 桁架搭载的元器件

根据桁架种类、搭载元器件的部署和接口状态,检测时需注意下列事项:

(1)巡检桁架。根据一次巡检的要求,桁架携带8台面阵相机,对大挑臂下方的U肋及斜底板等结构进行检测。单台面阵相机重量约2.6kg,负载总重不超过25kg。

(2)定检桁架。在二次定检时,采用不同于面阵相机的设备需考虑维护作业,因此定检桁架设有轨道、运动小车及相关附件。定检设备安装于运动平台,平台沿桁架运动,进而对挑臂U肋结构进行检测。同时,对一次巡检无法判断的疑似病害需采用高光谱进行精检,此时机械臂通过轨道及运动平台,实现高光谱设备沿机械臂方向的巡检。分析病害后,运动平台上可搭载检修设备,通过机器人顺桥运动及运动平台横桥方向上的运动,将检修设备定位到待修点进行修复。

2.4.2 桁架控制系统

桁架电气系统主要包括通信模块、供电模块、姿态传感器、角度传感器等。另外,桁架的电源和通信线路是连着跟随机器人和供电、检测机器人的重要纽带。在通信模块中,面阵相机通信接口均为以太网接口,建立相机通讯网络,选用工业级以太网交换机TL-SG2216。在供电模块中,整个桁架系统采用48V电池供电,面阵相机和交换机为12V电压,且桁架上安装48V转12V的电源模块,电源模块功率应根据面阵相机和交换机的功耗计算。桁架的姿态传感器系统包括高精度陀螺仪和角度传感器。高精度陀螺仪安装于桁架中央部位,桁架和检测机器人连接处,用于获得桁架姿态;角度传感器用于测量桁架和机器人接头处相互垂直的两个方向的旋转角度,提高传感器的环境适应能力。

3 图像采集处理

3.1 高清图像采集系统

高清图像采集系统是专门研制的病害图像采集系统。该系统用于完成箱梁外大挑臂下每个U肋结构表面图像的采集,具备独立的光学、电气和结构部件,通过工控机的控制系统完成多姿态拍摄。如图7所示,高清图像采集装置由8组可见光工业视觉组件构成,搭载于桁架系统之上,可对桥体进行近距离的精确扫描,根据桥体的距离选择不同焦距、视角的工业视觉镜头,满足不同位置桥体图像的采集需求。其中,可见光工业视觉组件获取的数据格式为bmp格式,便于进行后续处理。

图7 高清图像采集装置进行大挑臂结构检测

3.2 病害图像识别软件

根据高清图像采集装置采集到的图片,钢结构表面出现锈蚀、开裂、剥落、起泡等表面病害时应进行智能检测及专家决策,决策前需通过专门的软件进行分析处理。为此,港珠澳大桥工程项目研发了专项病害图像识别软件,如图8所示。该软件系统的功能共分为4个模块:病害识别显示与评级模块、数据库分类-调用及查询模块、系统自学习模块、预警系统模块等。

图8 病害图像识别软件识别结果

(1)病害识别显示与评级模块。该模块通过在线或离线的方式检测锈蚀、开裂、剥落、起泡等钢结构表面常见的病害,实现准确检出和识别。针对所检出的各类病害对钢结构性能的影响程度,将综合等级划分为0~5级,初步给出表面病害综合分级评定。通过图像拼接实现钢箱梁内、外两个表面的二维图像展示,并将显性病害与隐性病害在对应区域显示。

(2)数据库分类-调用及查询模块。此模块具有样本收集和提供样本库的功能,且可通过数据检索获取并显示病害数量、大小、位置、类型等信息。对病害进行统计,按病害类别、级别进行长度、位置、面积、检测日期、病害等级统计,并提供统计结果。此外,该模块同时兼容个性化报表订制模式,可提供一定长度或一定时间内整段钢箱梁的实时图像“回放”,也可进行多个终端显示图像的回放。

(3)系统自学习模块。该模块具有病害分类管理自学习的功能。在新的分类建立后,根据系统检出的病害和人工核对,进行对应病害的样本训练,形成机器自学习功能,提高同类病害的识别准确率。该模块支持人工添加、修改样本,以及定义新的病害类型等操作,并可对病害样本的严重程度按照0~5级进行病害分级保存。

(4)预警系统模块。该模块可根据设定的报警条件进行病害报警,报警条件可由用户自行设定。

4 功效分析

通过实桥实际检测测试,对比机器人与梁外检查车移动速率、过桥墩时间、每100m箱梁总检时间等13项数据,智能化巡检方案的优势见表4。为验证智能化检测的检测效果,在港珠澳大桥深水区非通航孔桥第十二联钢箱梁对钢箱梁外表面的病害识别率、病害定位精度及软件功能等进行测试。测试结果表明,钢箱梁大挑臂外表面检测覆盖率为91.25%、病害检出率为94.7%、病害识别准确率为91.3%、病害定位长度方向的精度为15mm,宽度方向的精度为18.05mm。由此可见,智能化检测技术的应用,能够提升检测的精准度,实现钢箱梁精准检测运维,大大提高了桥梁使用的耐久性和安全性。

表4 智能巡检与人工巡检功效分析

5 结语

通过分析港珠澳大桥主体工程智能检测系统可知,箱梁外表面智能巡检系统机器人由供电机器人、检测机器人、跟随机器人等组成。该智能巡检系统设计了合理的机器人运行方案,结合5G通讯技术,将控制信息、检测信息传输到终端指挥车,并及时地进行病害图像处理和软件分析,实现了对跨海大桥钢箱梁结构的自主无损检测验证。该智能检测系统的运用,使桥梁箱梁外表面的病害能够被精准感知与识别,满足了桥梁表面结构高效检测的迫切需求,提高了桥梁巡检维养的智能化水平。