公路土基回弹模量采集分析系统的构建

2024-01-02吴传海许新权

周 辉,刘 锋,吴传海,许新权

(1.广东交通实业投资有限公司,广东 广州 510623;2.广东华路交通科技有限公司,广东 广州 510420;3.公路交通安全与应急保障技术及装备交通运输行业研发中心,广东 广州 510420)

0 概述

土基回弹模量是新建或改扩建公路进行路面设计和养护的关键设计参数之一。文献[1]的T0943承载板测试土基回弹模量方法对土基回弹模量的试验获取进行了详细阐述。目前,对于土基回弹模量的研究多集中在湿度对土基回弹模量的影响研究[2]、水分迁移时路基回弹模量衰变对路面结构力学特性的影响研究[3]、承载板试验回弹变形与荷载压强坐标原点修正技术的研究[4]、土基回弹模量与压实度及含水量的相关性研究、级配和含水量对千枚岩强风化路基回弹模量的影响研究[5]等。但在路面设计阶段,通常需要通过T0943方法获取土基的回弹模量。然而,在实际试验过程中往往存在较多的问题,例如:现场采集试验数据后实验室再处理,这就带来了数据有效性的问题,数据出现无效现象则意味着现场试验过程中存在人工误差或系统测试误差等[6-7]。因此,及时发现并纠正试验过程中的不足十分重要,而在试验过程中引入道路信息化技术则可以在数据分析处理前端对数据的有效性进行智能检验,可最大限度地保证后续试验的正确性。

通常,一条新建或改扩建的公路需要获得一定数量的土基参数才能完成设计工作。以本文依托的清花高速公路(位于广东省广州市花都区和清远市清城区、清新区境内,北接汕湛高速公路,南连省道S267桂和路,与西二环共线实现佛山至江门高速公路的北延功能)为例,清花高速公路全长53.898km,其中,主线桥梁29 775.3m/45座,路基段长约24.122 7km。土基回弹模量承载板测试按20km计算,每500m测试1个点,共需测试40点。众多的试验数据,倘若采用信息化管理,则可以大大减轻管理工作量、提高管理效能、提升服务效果,克服人工记录和纸质资料存档保存的不足。

1 土基回弹模量试验原理

公路现场土基回弹模量通常是在测试点采用承载板对土基逐级加载、卸载,根据测试获得的土基回弹变形值,通过计算求得。图1(a)为土基回弹模量现场试验图,图1(b)为其测试装置示意图。图2是土基回弹模量(承载板法)的试验原理。

图1 土基回弹模量现场试验

图2 土基回弹模量试验原理

结合工程实践,并根据图2土基回弹模量的试验原理可知,土基回弹模量试验的技术要点有:

(1)承载板与测试点土基必须稳定接触,并避免形成夹层;由下而上的承载板、千斤顶、钢圆筒、测力计应与车辆后部的加劲横梁紧密接触,并保持各部件的中心线重合。

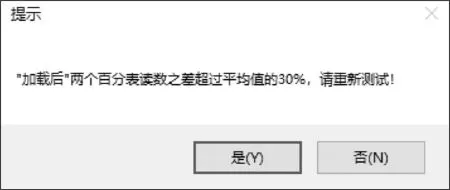

(2)每次加载、卸载后的2个百分表读数之差小于平均值的30%时,取平均值;如果超过30%则应重测。

(3)当测得的回弹变形值超过1mm时,即可停止试验加载。

由于该系统的构建须在工程开工之前完成,以便后续工程实施时能及时使用,因此,本文以表1所示的某高速公路土基回弹模量试验数据为基础,介绍土基回弹模量的计算过程。

表1 某高速公路土基回弹模量试验数据

步骤一:试验数据有效性的检验。

根据式(1)对加载和卸载时获得的左、右百分表数据的有效性进行检验。例如:单位压力为50kPa加载时,w左-w右=14-13=1(0.01mm)<13.5×30%=4.05(0.01mm),因此,该加载条件下获得的左、右百分表数据有效,最终取两者的平均值。按此方法,依次检查每次获得的试验数据,及时纠正试验过程中出现的问题。

w左-w右 (1) 步骤二:各级荷载下土基回弹变形读数值和修正值的计算。 土基回弹模量试验所使用的贝克曼梁通常为5.4m,故其杠杆比为2∶1,由此根据式(2)计算在对应单位压力下的土基回弹变形。例如:在50kPa加载卸载作用下,对应测点的土基回弹变形=(13.5-3)×2=21(0.01mm)。 回弹变形=(加载后读数平均值- (2) 根据式(3)计算车辆对弯沉的总影响量,根据表1求得a=[(103-99)×2+(89-86)×2]/2=7(0.01mm)。 a=(b1-b2)×贝克曼梁杠杆比 (3) 式中:b1-取走千斤顶,百分表读数平均值(0.01mm);b2-汽车开出10m以外,百分表读数平均值(0.01mm)。 由土基回弹模量试验基本参数可知,T1=3m,T2=0.2m,D=0.3m,Q=60kN,根据式(4)求得p1=50kPa下的影响量ai=0.42(0.01mm),因此,该级荷载下的修正值为21+0.42=21.42(0.01mm)。 (4) 式中:ai-第i级压力下的影响量(0.01mm);T1-载重汽车前后轴距(m);T2-加劲小梁距后轴的距离(m);D-承载板直径(m);pi-第i级承载板压力(Pa);Q-载重汽车后轴重(N);a-总影响量(0.01mm)。 步骤三:各级荷载下土基回弹模量Ei的计算。 根据式(5)计算pi=50kPa加卸载下的土基回弹模量为48.27MPa。 (5) 式中:Ei-第i级荷载下的土基回弹模量(MPa);Li-相对于荷载pi时的第i级回弹变形修正值;μ0-土的泊松比,取0.35。 步骤四:土基回弹模量的计算。 结合表1中各加载级数下的单位压力和各级回弹变形修正值,并根据式(6)计算得到该测点的土基回弹模量为62.7MPa。 (6) 以Visual Studio.NET为开发平台,Excel为数据仓库,根据图3构建公路土基回弹模量采集分析系统[8]。由图3可知,该系统包括土基回弹模量试验基本(静态)参数采集模块、土基回弹模量加、卸载试验过程中,动态试验数据的采集和分析模块和土基回弹模量试验结果后处理模块。图4为根据图3编制的处理系统。 图3 系统架构框图 图4 系统启动后的主界面 土基回弹模量(承载板法)试验静态参数采集模块的主要功能是采集试验开始前的车辆、承载板、测力计和贝克曼梁等基本参数数据(图4)。在Visual Studio.NET中,使用Textbox文本框控件作为输入数据的载体,但在输入的数据进行后续的计算时,须进行数据类型的转换,将输入文本框中的数据类型设置为浮点数据类型。 土基回弹模量(承载板法)试验动态参数采集模块的主要功能是采集试验加、卸载过程中左右百分表的数据,并检验数据的有效性,然后结合静态数据计算测点的土基回弹模量(图5)。该模块在图5a的第1部分建立测点信息主键(数据仓库标识,具有唯一性),主键名称由高速公路名称、标段名称、路线走向、桩号、层位名称、试验日期等构成。主键建立后自动激活图5a第2部分,技术人员输入试验数据,并通过主键与试验数据之间建立联系。 图5 土基回弹模量(承载板法)试验动态参数采集模块 由图5可知,该部分由两个部分组成。上部虚线框中输入与项目有关的信息、天气状况、土基状况和土基回弹模量计算值等数据(图5a);下部点划线框中是输入试验过程中加、卸载时左右百分表的挠度数据和荷载数据。为了避免数据输入过程中的出错概率,如图5c所示在需要输入试验数据的单元格处以反白显示,而未反白显示的单元格,则由程序根据算法自动进行计算。 数据有效性的检验是决定土基回弹模量(承载板法)试验成功与否的关键因素之一。以往在进行试验时,通常是由人工手写记录试验过程的数据,这当然有试验规程等方面的要求,但这也带来了一个不容忽视的问题-数据的有效性。现场获得的试验数据往往需要送回实验室进行后续分析计算,而在后续分析中常常出现现场数据不满足式(1)要求的情况,导致须重新试验。基于上述分析,研发了数据有效性智能检验功能,例如:在图5b最上部的图虚线框的表1和表2中分别输入2和7时,由于其不满足式(1)的要求,因此,程序会在输入完第2个数据7后自动弹出图6,提示技术人员,数据有误,需要对试验进行调整。由此可见,试验过程中及时地调整对于保证后续试验过程的正确性是十分必要的。 图6 数据检查是否有效提示信息 试验结果后处理模块的主要功能是实现计算结果的显示和统计分析(图7)。流程:根据查询条件,调用EXCEL数据仓库中的相关试验数据至图7左下部的表格中显示。与此同时,在模块的上部“路面结构示意图”中显示测试点位。图7显示了清花高速公路(由于系统的开发需在工程开工之前完成,故此处为测试程序)桩号范围在K1~K2之间试验获得的土基回弹模量数据,图中白色圆圈代表现场土基回弹模量的测试点位,如:单击桩号为K1.05测试点时,会弹出图7中虚线框的测试点详细信息以供分析。后续如果需要显示更多桩号处的试验信息,单击图中的滚动条,单次单击显示1km范围桩号内的试验数据,其中滚动块的滚动长度根据高速公路桩号长度设置。 图7 结果后处理模块 依托清花高速公路工程,根据承载板测试土基回弹模量试验方法的原理和技术要点,以Visual Studio.NET为开发平台,Excel为数据仓库,编制完成了公路土基回弹模量采集分析系统。通过对系统的测试,验证了该系统的可靠性和稳定性,表明该系统可以有效克服手工记录分析无法及时检测数据有效性的不足,保证了后续试验的正确进行。信息化技术在道路工程中的应用,可大大地减少试验过程中的出错概率,有助于技术人员能较全面地掌握在建工程的整体技术状况,也可为后续竣工的道路养护提供基础数据。

卸载后读数平均值)×贝克曼梁杠杆比2 系统架构

3 功能模块的构建

3.1 静态参数采集模块的构建

3.2 动态参数采集模块的构建

3.3 试验结果后处理模块的构建

4 结论