富水粉砂地层水平MJS 桩施工对周边环境的影响及控制研究

2024-01-02王占生张宗超李闻韬

王占生,汪 庆,张宗超,李闻韬

(1.苏州市轨道交通建设有限公司,江苏苏州 215004;2.苏州大学,江苏苏州 215031;3.江苏省智慧城轨工程研究中心,江苏苏州 215031;4.中铁十六局集团北京轨道交通工程建设有限公司,北京 100018)

1 研究背景

随着我国城市化进程的迅速推进,地铁网络变得越发复杂,新旧地铁隧道在空间中交错是地铁设计中必须解决的实际问题。全方位高压喷射注浆工法(metro jet system,MJS)是传统高压旋喷工艺的进一步升级。MJS 优点在于利用多孔管增大了喷射压力,增加了排泥装置,可通过钻头部位设置的土压力监测装置,使施工处于有效控制状态。因此,MJS 桩体可有效提高土体自稳能力,最大限度降低施工对地铁站厅以及隧道穿越的影响[1-2]。近年来,MJS 工法被广泛应用于地下工程领域和地铁建设,如下穿京沈高铁水平MJS地基处理工程[3]、上海轻轨车站换乘通道加固工程[4]、长沙轨道交通4 号线下穿既有2 号线运营区[5]等。

水平MJS 注浆压力高达几十兆帕,成桩期间对周边地层会产生较大扰动,包括引发较大的超静孔隙水压力和土压力,导致周边水位变化与地层变形,给周边环境带来较多不利影响。一些学者研究了高压旋喷桩施工对周边环境的影响[6-7]。王志丰等[8]采用现场试验的方法研究了水平旋喷成桩引起超静孔隙水压力的变化规律;COULTER 等[9]基于瑞士Aescher 隧道施工的现场实测数据,借助有限元方法研究了采用水平旋喷桩超前支护工法对周边地层变形的控制效果。现有研究主要集中于高压传统旋喷对周边环境影响,对水平MJS 桩施工对周边环境影响,及成桩引起超静孔隙水压力、土压力、水位等变化规律研究相对较少。为有效控制地层扰动,减少MJS 桩施工对既有建筑的影响,有必要对水平MJS 喷浆对周边环境的作用进行深入研究。

本文依托苏州轨道交通6 号线项目,该线路需盾构穿越1 号线既有车站,因未预留穿越条件,拟采用水平MJS 对既有车站底部进行加固。目前我国已有地下结构工程建设较少采用水平MJS 加固,在苏州地区尚无先例。为研究长距离水平MJS 工法在苏州典型粉砂地层中施工的可行性以及MJS 施工过程中对周围环境的影响,本文选择附近具有相似地层的苏州轨道交通6 号线苏锦站进行水平MJS 试桩现场试验。研究结果可为苏州轨道交通6号线穿越1号线车站的水平MJS工法正式施工提供支撑,亦可为水平MJS 在粉砂地层中的加固工程提供参考。

2 工程概况

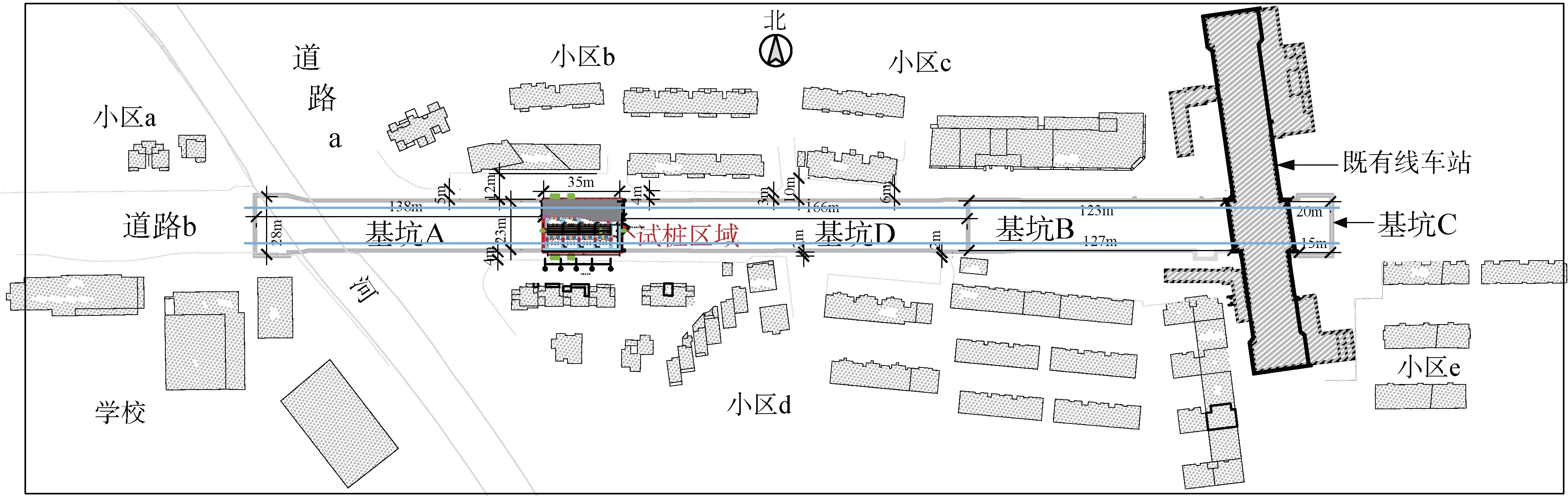

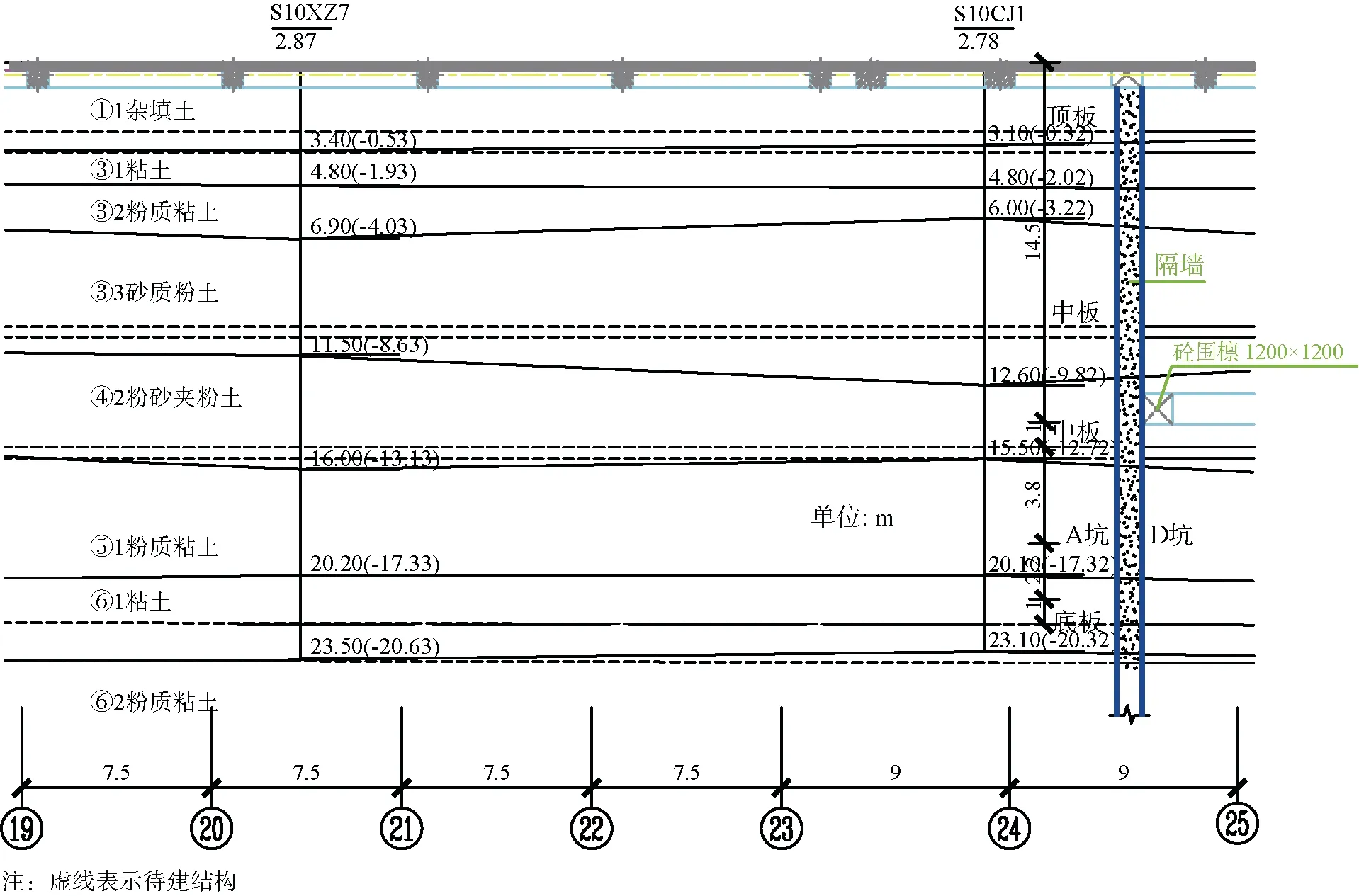

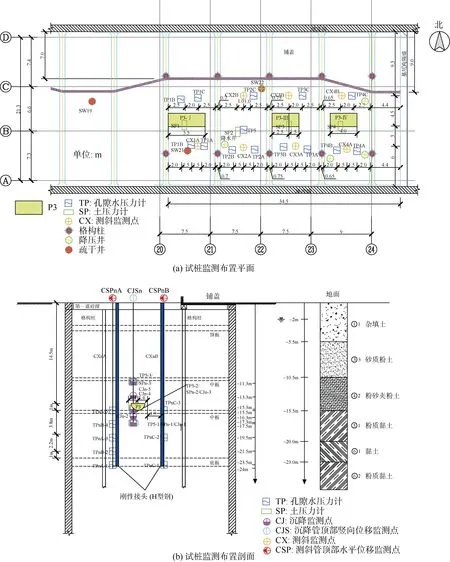

苏州轨道交通6 号线某地铁车站采用地下3 层带双停车线岛式设计,车站总长516 m,标准段宽23.1 m,车站基坑采取分段施工,共划分A、B、C、D 4 个施工段,基坑间用地下连续墙分隔,如图1 所示。试桩区域位于基坑A 的东侧,紧邻基坑A、D 间隔墙,西侧距车站西端头约138 m。试桩监测区域布置范围为一个34.6 m×14 m 的矩形,其中第1 舱东侧用于存放MJS 施工时的泥浆排放池。试桩场地地层主要分布(见图2)有4-2 粉砂,土层物理力学参数如表1 所示。

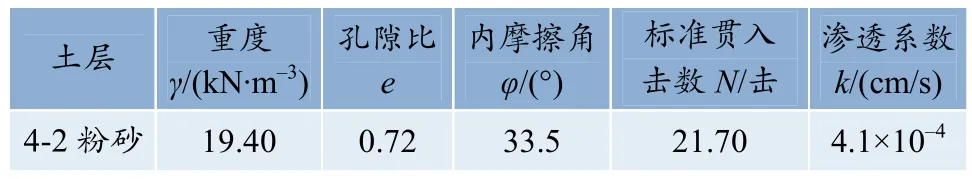

表1 土体物理力学参数Table 1 Physical and mechanical parameters of soil

图1 工程平面布置Figure 1 Engineering layout plan

图2 试桩场地地质剖面Figure 2 Geological profile of test pile site

3 试桩方案

因本次试桩受条件限制,本文仅讨论粉砂层中的P3 桩(现场施工见图3),《全方位高压喷射注浆技术标准》(DG/TJ08—2289—2019)[10]中规定的施工参数与水平MJS 试桩的施工参数如表2 和表3 所示。与规范中的参数相比,本次试桩采用通用性较好的长距离变参数施工方法。试桩采用向下180°摆喷,其中P3 包含4段不同参数的桩段,具体成桩位置如图4 和图5 所示,MJS 试桩参数的变量项目为流量大小、是否有主气、是否有上切削水或上切削膨润土浆液及回抽速度变量。

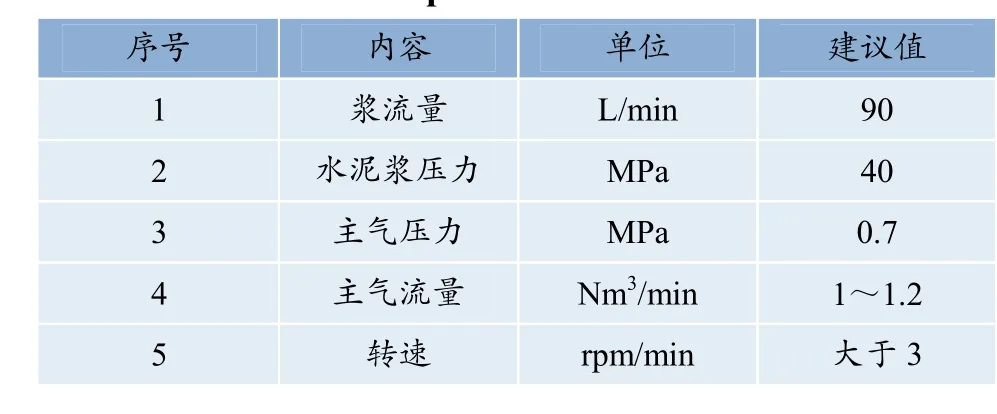

表2 《全方位高压喷射注浆技术标准》MJS 水平桩施工参数Table 2 Technical specification for omnibearing highpressure jet grouting MJS horizontal pile construction parameters

表3 MJS 水平试桩施工参数Table 3 Construction parameters of MJS horizontal piles for testing piles

图3 水平MJS 现场施工Figure 3 Horizontal MJS Site construction drawing

图4 P3 桩监测布置Figure 4 Monitoring layout of P3 pile

图5 P3 喷浆时地内压力变化Figure 5 Changes in ground pressure during P3 spraying

本测试利用场地原有疏干井和降压井,放入自动化水位计监测水位。其中SW19、SW21、SW22 为疏干井,深度为30 m,承压水降压井,深度为45 m。采用振弦式孔隙水压力计监测土体中孔隙水压力的变化;采用振弦式土压力盒监测土体中竖向土压力的变化。采用固定式测斜仪监测深层土体水平位移,旨在研究水平MJS 桩喷射时的影响范围,并了解喷射后土体的反应。

如图4 所示,TPnB 每孔放置2 个孔隙水压力计,深度分别为-17.5 m(粉质黏土)和-21.5 m(黏土),TPnA、TPnC 每孔放置 3 个孔隙水压力计,深度分别为-15.5 m(粉砂层)和-19.5 m(粉质黏土)、-23.5 m(粉质黏土)。土压力计埋设在P3 桩周围,每孔埋设3 个深度分别为-11.3、-15.3、-17.3 m 的土压力计。测斜管布置在桩两侧,南侧的测斜管距P3 桩中心3 m,北侧的测斜管距P3 桩中心4.5 m。为防止测斜管过深诱发管涌,测斜管深度设置为底板深度(-24 m)。

以粉砂层中P3 桩为例(见图4),P3 为本次测试的第3 根MJS 桩,施工时间为2021 年8 月22 日21:30—2021年8 月26 日15:00,历时109.5 h,其深度为14.5 m,全部位于4-2 粉砂中。图中I、III 和IV 分别表示施工P3-I、P3-III 和P3-IV 对应的时间段。第1 段P3-I 仅施工5.5 m,第2 段P3-II 没有喷浆,第3 段P3-III 施工4 m,第4 段P3-IV 在回退3 m 后施工4 m,原因是发生了抱钻。

4 监测结果分析

4.1 地内压力变化

地内压力变化见图5,第1 段P3-I 喷浆时的地内压力总体呈增加趋势,从0.07 MPa 增加到0.18 MPa左右。第3 段P3-III 中地内压力在0.2 MPa 左右,与第1 段基本持平,第3 段P3-III 在喷浆过程中发生抱钻,在第4 段P3-IV 的地内压力仍较大,在0.2 MPa左右。抱钻是因为喷浆压力大(40 MPa),喷浆时易扰动周边土体,并且由于粉砂土黏聚力不足,砂性土质自立性差,黏聚力低,扰动后易流动,产生塌孔和抱钻等不良因素。砂层中抱钻会导致成桩不均匀、断桩等情况发生,影响成桩质量。为了防止塌孔和抱钻现象发生,后续试桩时在水泥浆液(水灰比1∶1)中加入3%掺量、黏度22 s 的膨润土,可润滑钻杆增加土体黏聚力。

4.2 水位变化

喷浆时水位变化见图6,第1 段喷浆时,因地内压力从0.07 MPa 增加到0.18 MPa 左右,水位总体呈上升趋势。因为4-2 粉砂层渗透性高,喷浆喷出的水快速渗透到土层中,抬升了地下水位,第1 段喷浆引起的水位上升最大为3.6 m(SW22),第1 段中最后一节钻杆喷浆时发生抱钻,钻杆回退到第3 段处。第3 段喷浆时,测点处水位已从最高点下降了约1.5 m,第3段开始喷浆后,由于地内压力处于较高值(0.2 MPa),水位以之前下降时相似的速率回升,最多上升1.2 m。第3 段的最后一根钻杆喷施时再次发生抱钻,在回退过程中于8 月26 日12 时左右短暂试喷,水位因此升高1.2 m,回退到第4 段时正式喷浆。因第4 段距水位监测点较远,各测点的水位都呈下降趋势。因此,喷浆导致地下水位上升,停止喷浆后地下水位下降。

图6 P3 引孔及喷浆过程中水位变化Figure 6 Changes in water level in P3 pilot hole and shotcreting

4.3 孔隙水压力变化

以粉砂层中P3桩喷浆时孔隙水压变化为例(见图7),由于4-2 粉砂层的渗透性强,超孔隙水压力扩散范围大,但局部影响幅度较小。第1 段喷浆时,地内压力处于较高值(0.18 MPa),第1 舱浅层的孔压TP1A-5(-15.5 m)、TP1B-4(-17.5 m)、TP1C-3(-15.5 m)表现一致,整体呈增加趋势,与水位的变化相吻合(见图6),上述3 处孔压在第1 段喷浆结束后达到峰值,平均增加了46.1 kPa。第3 段喷浆时,第3 舱中的孔压TP3A-5(-15.5 m)、TP3B-4(-16 m)、TP3C-3(-15.5 m)的整体呈增加趋势,由于地内压力最大可达0.2 MPa,导致TP3C-3(-15.5 m)附近发生冒浆,使其增加约40 kPa。第4 段喷浆时,由于没有喷同轴空气,喷浆的影响范围较小(见图7),使TP4A-5(-15.5 m)、TP4B-4(-17.5 m)呈缓慢下降的趋势,变化量在10 kPa 内。因此,本次施工中大部分孔隙水压力的变化趋势与水位的变化趋势相同,喷浆使孔压上升,停止喷浆后孔压下降。冒浆是因为土体间存在大量空隙与空洞,浆液与同轴空气的压力不能被土体本身平衡,它们通过土体中既有的薄弱点涌上地表,根据既有监测数据图5 和图6 与施工参数对比分析,喷浆过程中地内压力与孔隙水压力突然增大会导致冒浆现象发生,因此在实际的粉砂层中施工出现冒浆冒气现象时,应关闭同轴空气,控制地内压力,防止冒浆现象发生。

4.4 土压力变化

P3桩MJS 成桩过程中土压力盒测得的土压力如图8 所示。位于第1 段与第2 段间,其中SP1-2 从113.8 kPa 增加到154.4 kPa,SP1-3 从96.7 kPa 增加到124.1 kPa。第3 段喷浆时(见图8),SP3-2(-14.2 m)、SP3-3(-11.3 m)的变化趋势与TP3A-5(-15.5 m)、TP3B-4(-16 m)、TP3C-3(-15.5 m)一致,主要反映了水位的变化。由于此段开启上切削水,且回抽速度为47 mm/min,均小于第1、4 段,导致地内压力偏大,使喷浆口上部的土压力盒承受浆液的冲击作用影响,土压的变化幅度明显大于同舱内的孔压,10 min 内最大变化达40 kPa(SP3-2)。第4 段喷浆时,SP4-2(-14.2 m)、SP4-3 (-11.3 m)的变化趋势与第4 舱浅部的孔压一致,呈下降趋势,因为没有喷同轴空气,喷浆的影响范围较小。总体而言,土压力的变化趋势与孔压一致,土压的变化主要反映了水位的变化,在粉砂层施工时,为了控制喷浆时的影响范围,建议设置回抽速度为50 mm/min,并关闭同轴空气。

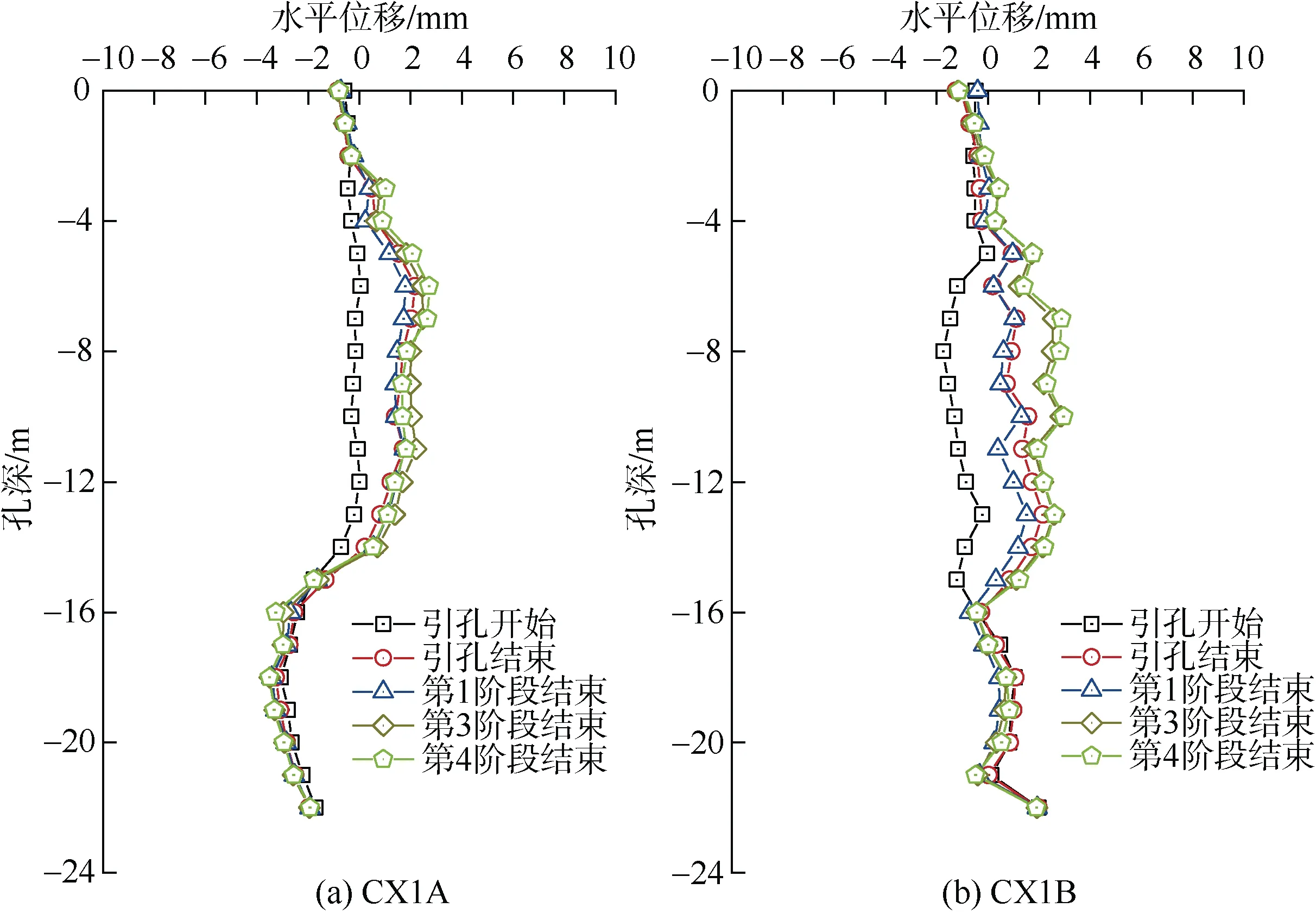

4.5 土体深层水平位移

以P3 第1 仓为例,图9 为引孔和喷浆时深层土体水平位移的累计变化,纵坐标的0 刻度表示相对于原始地面-1 m 深度处。P3 的喷浆口位于-14.5 m 深度处,即图中-13.5 m 深度处,在4-2 粉砂层中,其中本节标高均对应图中标高。内倾指向基坑中心,外倾指向基坑外。对于CX1A 和CX1B,在引孔过程中,-3~-15 m 埋深测点发生最大1.2 mm 的内倾,据施工记录引孔时多次遇到阻力不同现象(钻杆扭矩大于5 MPa),推测此时可能发生塌孔,周围土体向钻杆移动。喷浆时,-4~-13 m 埋深CX1B 测点处发生最大2.2 mm (深度-8 m)的内倾,推测此时可能发生塌孔,导致周围土体向钻杆移动。

图9 P3 各段喷浆完成后第1 舱土体深层水平位移Figure 9 Deep horizontal displacement of soil in the first cabin after completion of each section of P3

总体而言,塌孔是影响深层土体水平位移的首要因素,而塌孔主要由于粉砂层黏聚力小,地下水流动性强,土体自身的支撑能力较差造成。粉砂层中引孔易出现塌孔,导致测斜发生内倾。喷浆时CX1A 测斜点的变化不明显,原因是4-2 粉砂层具有较高渗透性(渗透系数为4.0×10-3cm/s),并且多次抱钻使得喷浆中断,导致喷浆不连续。为了防止塌孔和抱钻现象发生,后续试桩时在水泥浆液(水灰比1∶1)中加入3%掺量、黏度22 s 的膨润土,可润滑钻杆增加土体黏聚力。结合地内压力和动力头扭矩一起判断钻杆附近土体压力情况,控制动力头扭矩不超过5 MPa,以防过度扰动周边土体,保障施工安全。

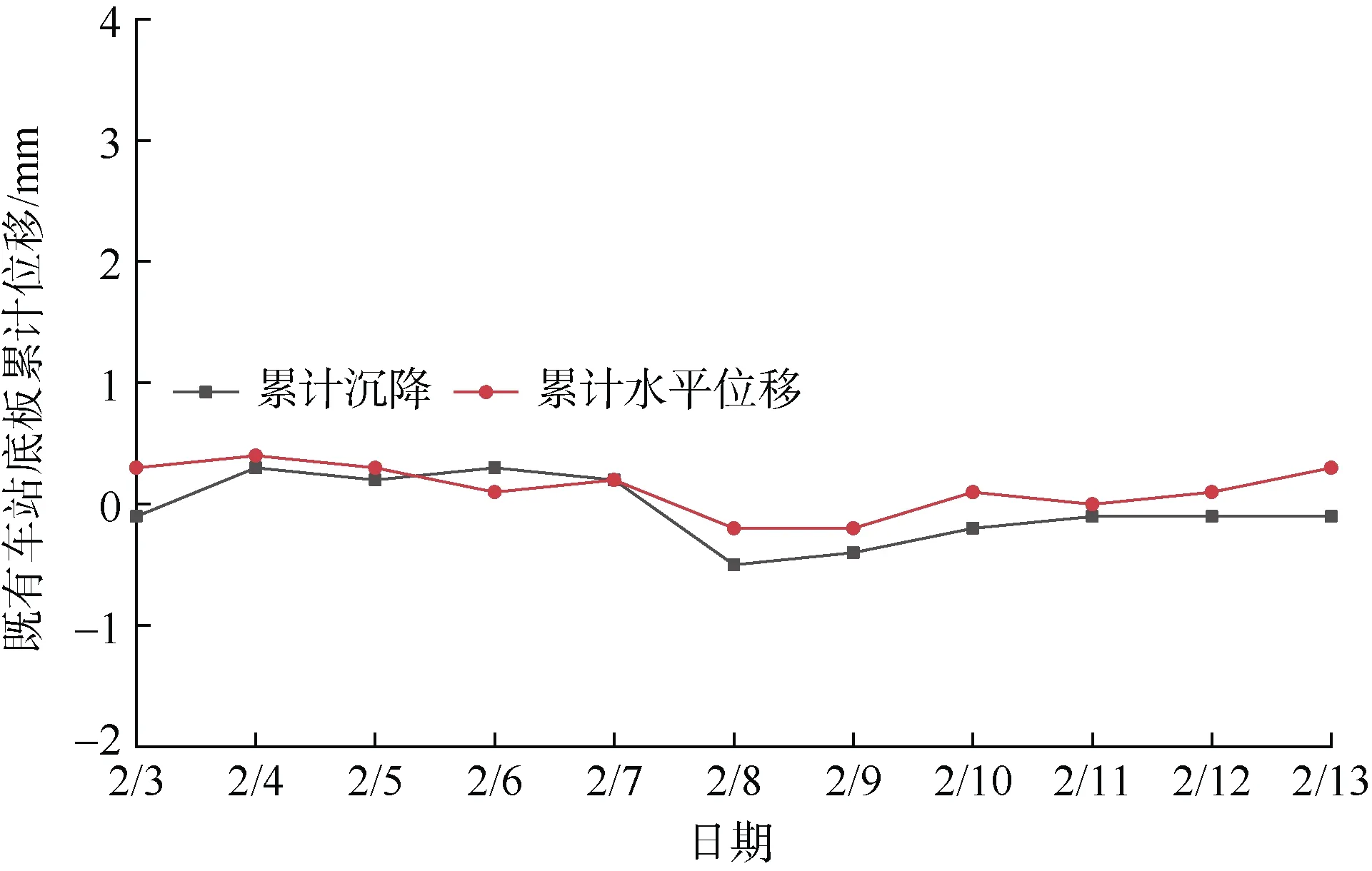

4.6 施工监测沉降

通过对苏州地铁8 号线时代广场站水平MJS 施工期间车站底板沉降数据分析(见图10),得出在2 月3—13 日之间,水平MJS 按照试桩方案采用合理的施工参数,在水泥浆液(水灰比1∶1)中加入3%掺量、黏度22 s 的膨润土。在粉砂层中不可使用上切削水,同时控制回抽速度为50 mm/min。控制倒吸水压力为5~6 MPa,合理控制地内压力,控制动力头扭矩不超过5 MPa。既有车站底板累计最大沉降0.5 mm,最大隆起0.2 mm,最大变形速率0.7 mm/d,既有车站底板累计最大水平位移0.8 mm,最大变形速率0.5 mm/d,满足规范《城市轨道交通结构安全保护技术规程》[11]中规定的车站结构沉降小于10 mm、隆起小于5 mm,水平位移小于10 mm 的控制要求。

图10 水平MJS 喷浆过程中车站底板结构累计位移Figure 10 Cumulative displacement of station floor structure during horizontal MJS shotcreting

5 结论

本文依托苏州轨道交通6 号线苏锦站富水粉砂地层中MJS 试桩工程,基于现场试验研究了水平MJS成桩对地下水位、超静孔隙水压力、土压力和深层水平位移的影响。

1) 本次P3 试桩喷浆位于4-2 粉砂层,渗透性高,喷浆液体速渗透到土层中,导致地下水位迅速升高,最大幅度为3.6 m。地下水位的上升幅度与地内压力和喷浆时间呈正相关关系。同时,孔压和土压的变化与地下水位的变化规律较为一致,喷浆使孔压上升,停止喷浆后孔压下降。

2) 在粉砂层进行MJS 施工易发生抱钻塌孔。受抱钻塌孔影响,引孔时最大内倾1.2 mm,影响区位于钻杆所在的4-2 粉砂层和其上方的3-3 砂质粉土层,喷浆时出现最大2.2 mm 的内倾。

3) MJS 施工过程中,建议实际粉砂层施工时在粉砂层中不可使用上切削水,同时控制回抽速度为50 mm/min 以防止冒浆现象发生。在水泥浆液中加入适量膨润土,同时控制倒吸水压力为5~6 MPa,控制动力头扭矩不超过5 MPa,可有效减少扰动并防止抱钻。苏州地铁8 号线水平MJS 施工期间严格按照上述建议值施工,既有车站底板累计最大沉降0.5 mm,最大隆起0.2 mm,最大水平位移0.8 mm,满足规范要求。