城市轨道交通装配式道岔道床设计与实践

2024-01-02张光明冯家琦

刘 观,鲁 彬,张光明,冯家琦

(1.北京城建设计发展集团股份有限公司,北京 100037;2.北京市轨道结构工程技术研究中心,北京 100037;3.城市轨道交通绿色与安全建造技术国家工程研究中心,北京 100037;4.重庆轨道四号线建设运营有限公司,重庆 404100;5.中铁开投重庆轨道交通建设指挥部,重庆 404100;6.北京兴宏信合设计咨询有限公司,北京 100037)

道岔是使机车车辆由一股轨道转向或越过另一股轨道的连接设备,是铁路轨道的重要组成部分[1]。目前国内大部分城市轨道交通的道岔区采用现浇混凝土道床,主要有现浇短轨枕道岔道床[2]和长枕埋入式道岔道床[3]。

由于道岔结构复杂、岔枕规格离散,道岔组装工序繁琐,道岔组装需消耗较长工期,其施工质量容易受人为因素、环境因素的影响,施工质量很难保证。为解决上述问题,国内学者在高铁上开发了分别适用于路基段和桥梁段的预制道岔道床[4-5]。该类预制道岔道床轨道结构具有高度高、安装空间大、结构组成复杂等特点,对于城市轨道交通地下线的适应性较差,且铺设于路基段和高架桥的预制道岔结构形式及板下填充材料不统一,施工工艺等也较为繁琐。

针对以上弊端,上海轨道交通在客运专线预制道岔道床的基础上进行了优化,其主要特征有[6]:预制道岔板平面基本形状为梯形,道床自上而下由预制道岔板、自密实混凝土填充层、土工布、底座板等组成,底座板中设置限位凹槽及三元乙丙橡胶缓冲层,转辙机采用角钢安装方式并对道岔板进行加厚和开槽。该预制道岔道床结构的板下调整层统一为自密实混凝土,适当降低了底座板厚度,但仍然存在左右开道岔模具不通用、道床结构组成复杂、施工工序较多等问题。

本文在既有的预制道岔道床经验基础上,提出了新型装配式道岔道床设计方案,实现了左右开道岔模具的通用性及预制道岔板与隔离层等部件的工厂化装配,并将转辙机的安装方式由角钢式安装优化为托盘式安装,目前该方案已成功应用于实际工程中。

1 结构特点

新型装配式道岔道床自上而下分别由道岔钢轨件、岔区扣配件、预制道岔板(含隔离层或减振垫)、自密实混凝土层等组成。

该装配式道岔道床在结构设计上将传统的下限位凹槽形式优化为上限位凸台,并在工厂内将隔离层或减振垫与预制道岔板进行复合,通过梁面或基底预留筋,将自密实混凝土层与下部基础进行联结,另外在平面廓形、承轨台、限位孔、转辙机安装等多方面进行了优化设计,提升了生产制造、施工、运维的便利性。

2 优化设计

2.1 平面廓形及控制性尺寸

2.1.1 平面廓形

国内城市轨道交通预制道岔板的平面基本形状通常为梯形(如上海地铁采用的预制道岔板),左右开道岔的预制道岔板需分别单独生产,制造模具不能通用。

本文提出的新型装配式道岔道床将预制道岔板的基本平面廓形优化为矩形,如图1 所示,承轨台的模具采用“可拆卸式子模”或“可封拆式钉孔”,以同时满足道岔“左开”和“右开”的需求,节省一半的模具数量和费用。

当承轨台模具采用“可拆卸式子模”时,将拆卸后的子模旋转180°,即可实现左右开道岔的模具互换,道岔板模具如图2 所示。当承轨台模具采用“可封拆式钉孔”时,首先需在模具上预留所有钉孔,然后根据道岔的左右开需求,在生产时封闭无用孔。“可封拆式钉孔”模具如图3 所示,相比而言,在生产时采用“可封拆式钉孔”更为便捷,但需注意无用孔封闭后的密闭性和平整度。

图2 道岔板模具Figure 2 Mold of turnout plate

图3 可封拆式钉孔Figure 3 Removable hole

2.1.2 控制性尺寸

城市轨道交通中常用的9#道岔全长约为30 m,最宽处约4.5 m,若整体预制,则无法在隧道内进行运输,因此需要对道岔道床进行分段,而分段太长不利于预制道岔板的制造和运输,分段太短过于零碎,又会增加制造繁琐性及生产成本,故需选择适宜的道岔板分段长度。

考虑到道岔大多设置在车站范围,机械运输道岔板时需通过限界较为紧张的站台板区域,视车型的不同,线路中心线至站台板边缘的距离约为1 500~1 750 mm。轨行区的运输多采用走行轨龙门吊,结合站台板区域限界,一般以长度或宽度方向的其中一边不大于3 000 mm 为宜,质量方面需考虑运输机械的承载能力,一般不宜超过10 t/块,故通常将预制道岔板分为12 块。按该方案设计后,岔后预制板宽度较宽,可先行将道岔板横向运输至道岔施工区,再采用叉车或专用工装将其旋转90°并运至铺设位置。

板厚方面,结合板长和质量并参考现有研究[7],取为200 mm,对于有减振需求的地段,可通过增加道岔板的厚度以提升参振质量,进而实现更高的减振效果。

2.2 承轨台及限位结构

2.2.1 承轨台

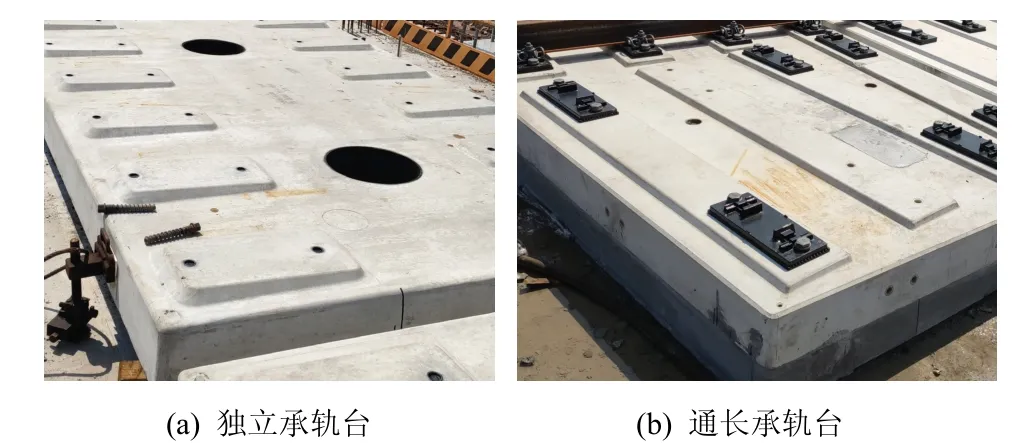

道岔道床常用的承轨台类型有独立承轨台和通长承轨台两种,如图4 所示。

图4 承轨台类型Figure 4 Rail support mode

普通板式轨道一般采用独立承轨台,在道床中间形成平直道床面,便于疏散和行走,但道岔零部件众多,且钉孔位置各异,如果采用独立承轨台,则预制模具将变得非常复杂。

本文提出的方案采用通长且平直的承轨台形状,以方便开模和预制道岔板的制造,同时更便于承轨台“可拆卸式子模”或“可封拆式钉孔”的模具设计与拆装。

2.2.2 限位结构

目前国内预制道岔道床结构多采用源自CRTSⅢ型板式无砟轨道的下限位方式,如图5(a)所示,通过底座板的限位凹槽进行限位,轨道板与调整层连为一体,从而限制轨道板的纵、横向位移。其隔离层通常位于自密实混凝土层下部,由土工布、泡沫板等组成,施工时先施工底座板,然后现场施工隔离层、泡沫板等,调整轨道板完毕后浇筑调整层(自密实混凝土层)。该类型道岔的轨道结构高度高,施工工序多,现场作业量大。

图5 预制轨道板限位方式Figure 5 Limit mode of prefabricated track slab

装配式道岔道床采用上限位式结构[8],如图5(b)所示,该限位方式通过在预制道岔板上设置限位孔(兼做灌注孔和观察孔)进行限位。

因通长承轨台占据的平面空间较大,故需要将上限位凸台由传统的圆形孔优化为长方形孔,尺寸约为500 mm×250 mm,以方便自密实混凝土的灌注及限位孔钢筋笼的放置,开孔位置需注意不宜放在钢轨件下方。

上限位结构由现浇自密实钢筋混凝土结构及限位缓冲隔离层组成,以限制预制道岔板在承受各种水平荷载作用下发生位移。其中,限位缓冲隔离层设置于上限位凸台和预制道岔板预留限位孔壁之间,起缓冲作用,并在工厂内与预制道岔板限位孔壁进行复合。限位孔作为灌注孔和观察孔,每块板配置数量不宜少于2 个,现场施工时,通过浇筑自密实混凝土,一次性形成板下自密实混凝土层和限位凸台结构。相较于传统的下限位凹槽形式,上限位结构避免了凹槽处可能存水的问题,便于限位结构状态的观察及维护,将限位缓冲隔离层移至工厂进行装配后,进一步减少了现场施工工序。

2.3 隔离层或减振垫

2.3.1 隔离层

隔离层可使得道岔结构层间形成“自然离缝”,避免预制道岔板与板下结构之间直接刚性接触造成的接触面损伤,同时让预制道岔板具有一定的可更换性和可维修性。

传统预制道岔道床的隔离层材料通常采用土工布,设置于自密实混凝土层与底座之间。城市轨道交通地下隧道内潮湿多水,土工布吸水性能好,可能导致道床结构层间长期处于潮湿状态,影响轨道结构的耐久性。因此结合科研成果和使用经验[9-10],一方面,将隔离层材质由土工布优化为黏结强度高、不吸水的改性聚氨酯涂喷材料,以减轻道床结构受水害的影响;另一方面隔离层位置由自密实混凝土下表面调整到上表面,并在厂内完成与预制道岔板的复合,采用“预制板-隔离层”一体化组装供货以提高工厂化率,进一步减少现场施工作业量,且便于运营阶段的道岔板更换或维修。

2.3.2 减振垫

地铁振动噪声污染的溯源、治理难度均较大,因此对轨道减振的要求越来越高,道岔区作为轨道的薄弱环节,其振动噪声通常比非岔区更为严重。既有的道岔区减振垫道床均采用了现浇道床,更换和维修都较为不便,施工质量和减振效果容易受到各方面原因的综合影响。

取消装配式道岔道床结构中的板下隔离层,在相同位置替换为减振垫,通过黏结等形式与预制道岔板在工厂内进行“板垫复合”,并在限位孔四周设置弹性隔离套筒,可实现装配式减振垫道岔道床[11],与非减振装配式道岔道床相比,其预制构件模具一致,道床结构组成和施工方法相同,通用性进一步提升。

2.4 转辙机安装接口预留

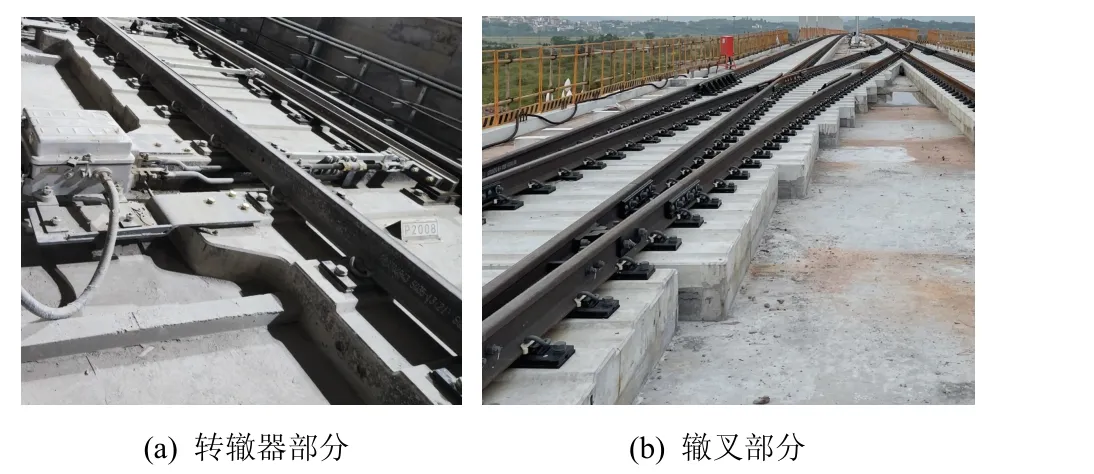

国内城市轨道交通道岔转辙机通常采用角钢安装[12],在相应的转辙机安装位置处对预制道岔板进行开槽,以满足角钢安装空间的需求,由此会造成预制道岔板强度的削弱和预制道岔板板厚的增加。

将角钢式安装优化为托盘式安装后,转辙机可直接固定于预制道岔板的预埋螺栓中,转辙机拉杆位于板缝位置,从而避免了预制道岔板开槽,进一步提升了道岔的整体性,保证了预制道岔板的强度。托盘式安装转辙机安装位置如图6 所示,相较于角钢式安装的预制道岔板,其厚度可由220 mm 降低为200 mm,混凝土用量降低约10%。

图6 转辙机安装位置Figure 6 Installation position of switch machine

3 工程应用效果评价

因预制道岔板的钉孔位置精准,道岔板的面积相对较大,因此道岔拼装的速度得到了大大提升,在重庆轨道交通4 号线二期工程,其施工速度可达2 d/组,较传统现浇道岔道床提升近4 倍,施工便利性显著增强。

装配式道岔道床的主要施工工序为:测量土建施工误差→自密实混凝土层及限位凸台钢筋绑扎→运输和粗铺预制板→拼装道岔和精调→关模及浇筑自密实混凝土层→浇筑道床两侧水沟及其周边混凝土→混凝土养护及成品保护。

相较于现浇道床,在不考虑模具费用的情况下,装配式道岔道床造价高出约10 万元/组。在大规模使用条件下可进一步降低模具费用摊销,节约生产成本。

与现浇整体道床相似,开通运营后无需进行额外的养护维修,高品质的装配式道岔道床也为道岔精度和质量提供了保障。开通运营后的装配式道岔道床如图7 所示。

图7 装配式道岔道床Figure 7 Assembled turnout track bed

4 结论

本文在借鉴高铁和既有城市轨道交通预制道床的经验上,开发了新型城市轨道交通装配式道岔道床,其主要特点为:

1) 通过“矩形”的基本平面形状+“可拆卸式子模”或“可封拆式钉孔”实现了左右开道岔模具的通用性。

2) 采用上限位结构,并在工厂内完成限位缓冲隔离层、板底喷涂隔离层(或减振垫)与预制道岔板的复合,大幅减少了现场工作量。

3) 将转辙机安装方式由角钢式安装优化为托盘式安装,减少了预制道岔板厚度,节省了混凝土用量,提升了道岔道床的整体性和强度。

4) 与现浇道岔道床相比,装配式道岔道床的施工速度可达2 d/组,工效提升近4 倍,施工便利性显著增强。

在我国目前大力推广绿色建造、装配式建筑的背景下,装配式轨道技术已成为当前轨道技术的主要发展方向。道岔区道床结构装配式技术的研究及应用,对于促进城市轨道交通装配式轨道技术的进步及推广应用起到了重要作用。