青贮压实的影响因素与技术策略

2024-01-01严旭左艳春王红林吴子周李杨王强锋杜周和

摘要:青贮压实是青贮生产中的关键一环。通过影响青贮饲料中固液气三相比例,直接影响青贮饲料的最终质量。充分压实不仅有利于乳酸菌发酵的快速启动,减少原料储存空间,也为后续青贮饲喂面管理奠定基础。本文简述了青贮压实的原理及压实程度(青贮密度)的评价方法;概述了决定青贮密度的影响因素,包括贮存设施、作物特征和压实机械等3个层面;总结了当前提高青贮密度的技术策略,以期为生产中青贮压实的有效实施提供技术参考;并展望了青贮压实技术未来的发展方向。

关键词:青贮;孔隙度;压实;填充密度;体积密度;青贮密度

中图分类号:S816""" 文献标识码:A"""" 文章编号:1007-0435(2024)06-1974-12

Influencing Factors and Technical Strategies of Silage Compaction

YAN Xu1,2, ZUO Yan-chun1,2, WANG Hong-lin1,2, WU Zi-zhou1,2,

LI Yang3, WANG Qiang-feng4, DU Zhou-he1,2*

(1.Institute of Special Economic Animals and Plants, Sichuan Academy of Agricultural Sciences, Nanchong, Sichuan Province

637000, China; 2. Forage Crops Germplasm Innovation and Production Management Key Laboratory of Nanchong City,

Sericulture Research Institute, Sichuan Academy of Agricultural Sciences, Nanchong, Sichuan Province 637000, China;

3.School of Urban-Rural Planning and Construction, Mianyang Teachers’ College, Mianyang, Sichuan Province 621000,

China; 4.Institute of Biotechnology and Nucleic Technology, Sichuan Academy of Agricultural Sciences, Chengdu, Sichuan

Province 610066, China)

Abstract:Silage compaction is a crucial step in silage production,and it directly impacts the quality of the silage. Proper compaction not only promotes the rapid onset of lactic acid bacteria fermentation but also establishes a strong foundation for managing the subsequent silage face. This paper briefly described the principle of silage compaction and the method for evaluating compaction (silage density). The factors influencing silage density were analyzed,including the characteristics of the silo and raw materials,as well as the compaction equipment. Eventually,we summarized the latest technical strategies for enhancing silage density to serve as a reference for implementing compaction technology in silage production.

Key words:Silage;Porosity;Compaction;Packing density;Bulk density;Silage density

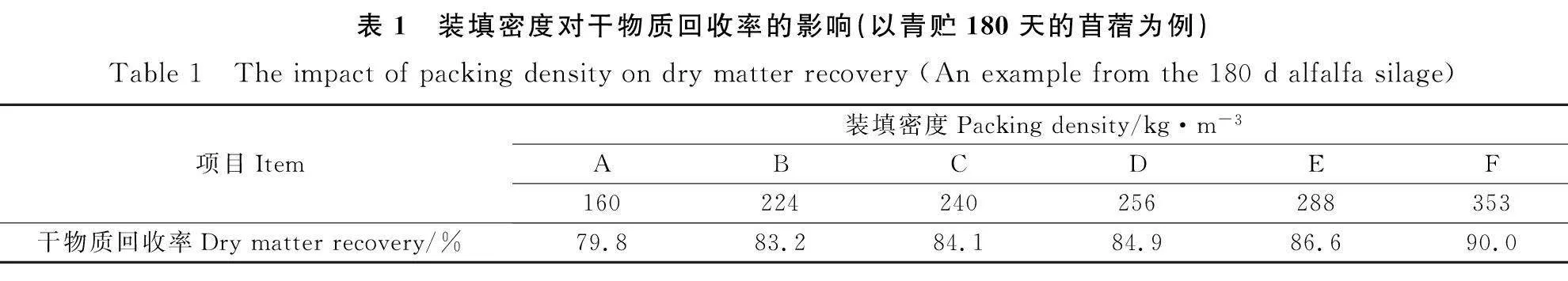

青贮压实是青贮制作中的关键一环,对提高干物质(Dry matter,DM)回收率有决定性影响[1]。以苜蓿(Medicago sativa)青贮为例,随着装填密度的提高其干物质回收率提高(表1)[2]。以含水量15%的苜蓿干草每吨2 500元折算,每吨苜蓿干物质的单价为2 125元;若青贮前苜蓿原料的干物质总量为300 t;相较于装填密度A(160 kg·m-3),在装填密度224 kg·m-3下多回收干物质10.2 t(21 675元);当装填密度提高到353 kg·m-3时,相较于装填密度A此装填密度下多回收干物质30.6 t,即多达65 025元的比较效益。

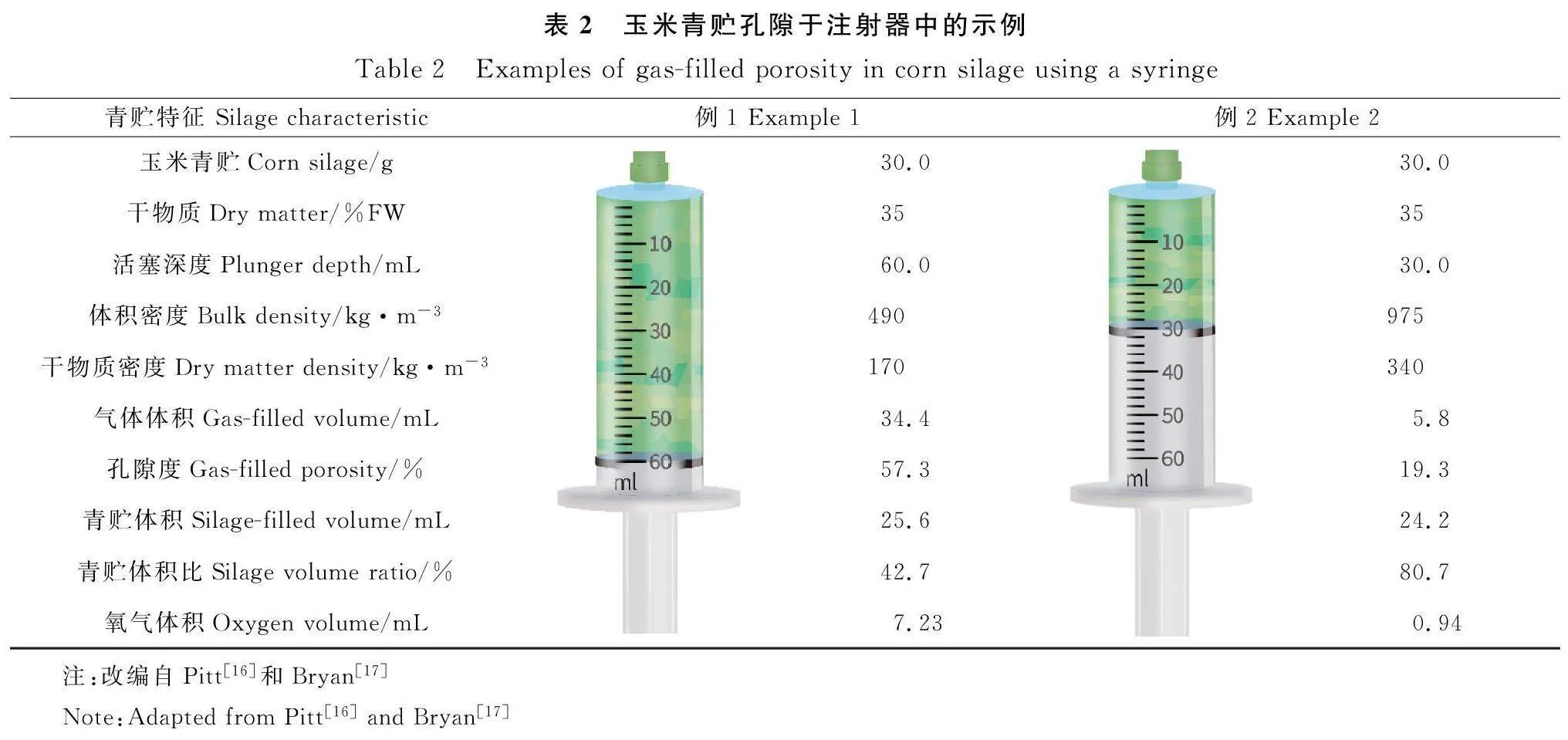

除减少干物质损失外,增加压实的优势还在于存储空间上的增容[3]。例如,将玉米(Zea mays)青贮干物质密度从170 kg·m-3增至340 kg·m-3,可使储存容量扩增一倍(表2)。在生产中同等体积下的增容意味着储存空间的节省和覆膜成本的降低。大量研究表明,增加压实有利于青贮发酵。羊草(Leymus chinensis)和紫花苜蓿在高青贮密度(800 kg·m-3)下的pH值最低,粗蛋白和水溶性碳水化合物(Water soluble carbohydrate,WSC)含量最高,乳酸菌数量最多,青贮综合质量最佳[4]。增加坚尼草(Panicum maximum)压实密度有利于缩短青贮发酵初期从青贮原料中释放汁液的时间,提高WSC的利用效率,减少WSC损失[5]。增加菊芋(Helianthus tuberosus)青贮密度有利于提高乳酸含量,同时抑制丁酸、氨态氮产生[6]。对美国中西部46个奶牛厂的窖/堆贮调查显示,提高青贮干物质密度(174~351 kg·m-3)有利于降低pH值和NH3含量,提高青贮玉米发酵质量[7]。在混合猫尾草(Phleum pratense)和草地羊茅(Festuca pratensis)窖式青贮中,将青贮密度从424 kg·m-3增至583 kg·m-3有利于降低pH值和提升乳酸含量[8]。

此外,通过压实迫使青贮中残留的氧气减少(表2),由此减少了密闭空间中好氧细菌在有氧呼吸阶段导致的干物质损失;并使得在随后贮存和开封后的空气难以渗透,由此减少了存储和出料过程中有氧腐败的发生和能量损失[3,9]。例如,低青贮干物质密度(194 kg·m-3)比高青贮干物质密度(234 kg·m-3)在有氧呼吸阶段产生更多的热量损失[10]。增加青贮玉米压实度可以改善开窖后青贮营养,表现为干物质和粗蛋白含量提高以及NDF、ADF和氨态氮减少,有氧稳定性提高[9-11]。在多年生黑麦草(Lolium perenne)中,增加青贮密度(500 kg·m-3 vs 333 kg·m-3)能提升其青贮营养价值和有氧稳定性[12]。

综上,青贮压实直接影响青贮质量、储存成本和饲料品质。迄今为止国内研究侧重于不同压实度下的青贮效果[13-15],鲜有针对青贮生产中压实技术的系统总结。本文以青贮结构和压实原理为切入点,简述青贮压实程度(青贮密度)的评价方法,概述影响青贮密度的重要因素,基于上述认识汇编当前提高青贮压实程度的技术策略,旨在为青贮压实管理提供技术参考和实践建议。

1 青贮压实的工作原理

1.1 青贮结构

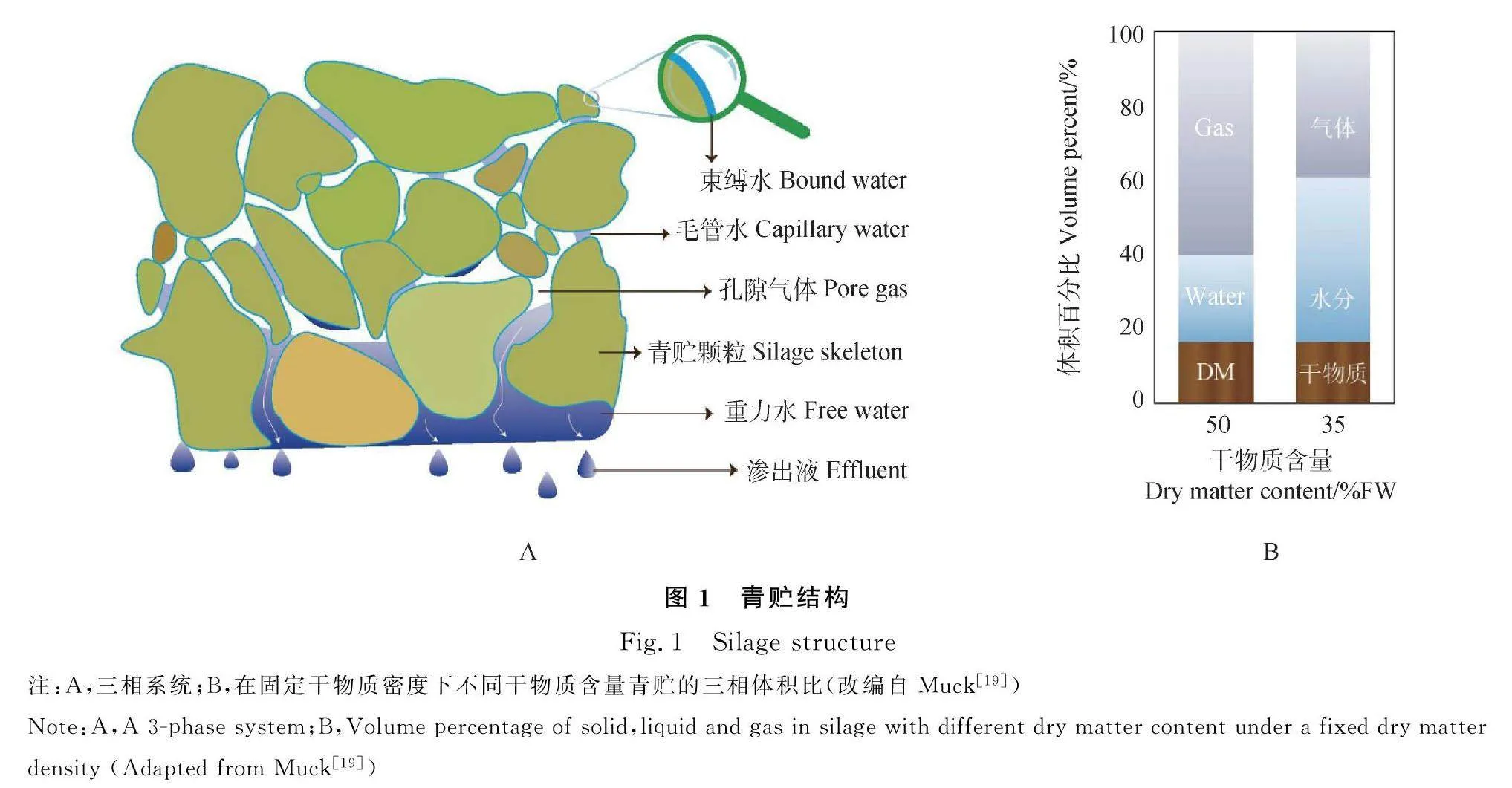

青贮结构如图1(A)所示,是固液气三相共存的弹塑性多孔介质[18]。青贮固相由大小、形状、组成和性质不同的饲料碎片组成,构成了青贮饲料的骨架。青贮液相包括束缚水、毛管水和重力水。束缚水由青贮饲料颗粒表面各种作用力对水的吸附而形成,以膜状覆盖青贮饲料颗粒表面,它被饲料颗粒吸附而丧失了自由水的性质。毛管水存在于青贮饲料颗粒之间的空隙毛管中。在非毛管的大孔隙及青贮裂隙中进行流动的重力水不受饲料颗粒吸附和毛细力控制,在重力的作用下自由移动。重力水具有溶解能力,会带走青贮饲料养分形成青贮渗出液(Silage effluent)。青贮气相主要包括氧气、氮气、二氧化碳和水汽,存在于青贮内未被水分占据的孔隙中,少部分溶解于青贮液相中,其组分和含量会随发酵进程和环境变化而发生变化。

1.2 压实原理

向青贮原料施加机械能,青贮原料固相颗粒克服粒间阻力并依靠颗粒表面水膜滑动产生相互位移,使原料颗粒重新排列,驱使空气离开,使颗粒间的孔隙减少、密实度增加。青贮原料颗粒重新定向由疏松排列逐步变为紧实排列主要源于机械自重向青贮原料施加的轴重载荷(Axle load)[20]。利用机械自重使青贮原料颗粒内部产生响应的法向应力和剪切应力,当剪切应力达到被压颗粒的抗剪强度时,青贮原料颗粒之间发生相对槽移,重新排列而趋于紧实。压实过程中,青贮原料颗粒本身的体积几乎不变,但青贮原料颗粒之间的排列更紧密,导致孔隙的数量和分布发生变化,大孔隙(gt;1 mm)和中孔隙(0.01~1 mm)变少,孔隙的连续性降低[21]。由此改变了青贮中固液气三相构成,减少了青贮中的气相比例及氧气含量。

2 压实度的评价方法

2.1 孔隙度

经压实密封后,孔隙中留存的氧气允许植物细胞继续呼吸,并被酵母、霉菌等腐败微生物利用导致干物质和营养损失。随着发酵的进行,氧气被逐渐消耗,二氧化碳等发酵气体将填充孔隙。在取料时,这些充满气体的孔隙再度允许空气渗透到青贮饲料中为需氧腐败微生物的复活和生命活动提供氧气,利用WSC或乳酸通过有氧呼吸产生热量,导致有氧腐败,降低青贮质量。

孔隙度(Porosity)为单位体积内青贮全部孔隙容积所占的百分比。随着压实程度的增加,孔隙体积降低,青贮中的氧气体积和含量也随之减少(表2)。因此,通过压实减少孔隙度将减少用于腐败微生物增殖以及消耗高消化率营养物质的氧含量(表2)。当青贮饲料重新暴露于氧气中(取料阶段),通过青贮饲料的氧气运动速率与青贮饲料的孔隙度成正比[22]。

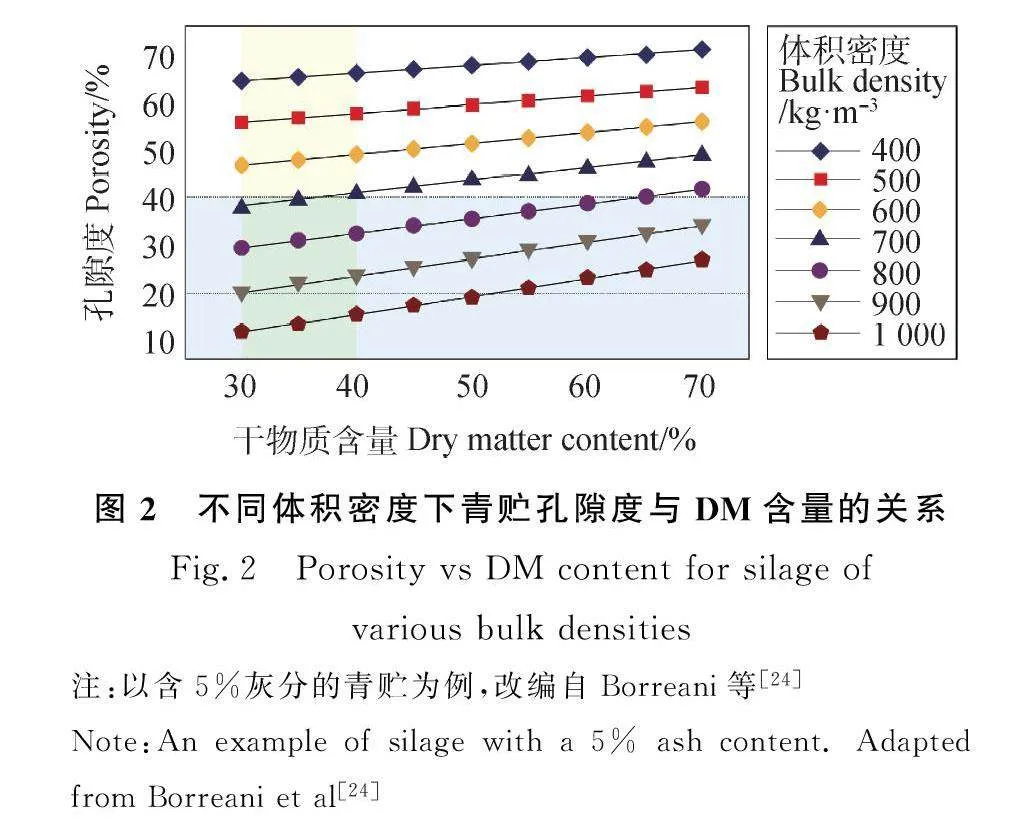

根据孔隙度定义,孔隙度(Φ)可表示为Φ=VG/(VG+VL+VS)(公式1)。式中,VG,VL和VS分别是气相、液相和固相在给定青贮团块中的体积。VG和VL在现实中难以测量。Richard等[23]建立了孔隙度与体积密度(单位体积下的青贮重量,Bulk density)、有机物含量和干物质含量的回归方程,即Φ=1-ρb[(1-DM)/ρw+DM×OM/ρom+DM(1-OM)/ρash](公式2)。式中,ρb为体积密度,DM和OM分别为以十分位数表示的干物质含量和有机物含量;该等式假定了溶解于青贮液相中的可溶性物质量很小,ρw为水的密度(1×103 kg·m-3),这对青贮而言是一个合理的近似值;有机成分(OM)的密度为1.6×103 kg·m-3,而无机成分(1-OM)的密度为2.5×103 kg·m-3。以含5%DM灰分的青贮为例,利用公式2绘制图2。由图2可知,若干物质含量不变,随着体积密度的增加孔隙度减少;若体积密度不变,随着青贮原料干物质含量的增加孔隙度增加。

2.2 青贮密度

实践中难以测量孔隙度,最初评估压实度的指标为干物质密度。采用干物质密度便于计算青贮饲料库存和平衡日粮。而体积密度在以下三方面更具优势:(1)压实时体积密度更易测量(无需测定原料水分);(2)气体填充的孔隙度与体积密度密切相关(见公式2);(3)可以直接评价储存容量[25]。由图1(B)可知,同一干物质密度下孔隙度可能相差巨大。但孔隙度随着体积密度的增加必然降低;若压实至青贮孔隙完全被水占据,孔隙度将趋于零,此时的体积密度被称为最大可实现体积密度(Maximum achievable bulk density)[26]。鉴于体积密度在表征孔隙度和评价储存容量上的重要价值,青贮密度(Silage density)常指体积密度。测量青贮密度可以了解本次青贮压实水平和计算库存,也可指导后期青贮实践。

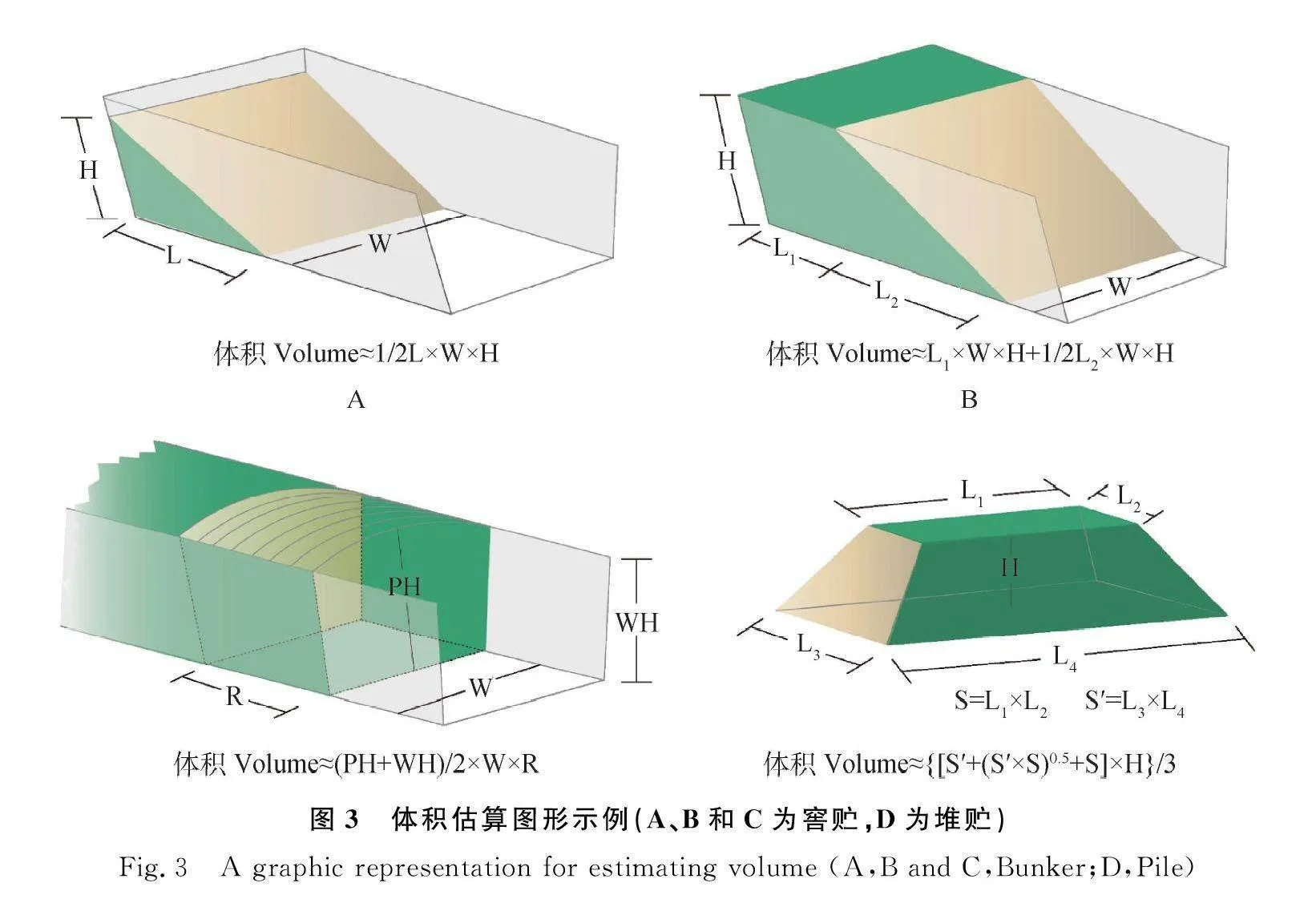

威斯康辛大学麦迪逊分校著名青贮专家布莱恩·霍姆斯(Brian Holmes)和理查德·穆克(Richard Muck)给出了当前测定青贮密度的系列方法[19,27]。根据定义,青贮密度(ρb,kg·m-3)需测定取样空间的体积(Volume,m3)和该体积下的青贮重量(Weight,kg),ρb=weight/volume。若旨在获得干物质密度,则继续测定青贮鲜样的干物质百分含量(DM)进行折算(ρdm=DM×weight/volume)。在填充过程中通过填充法(Filling method)评估青贮密度,借助地磅称量每次卸料前后的车辆重量,对每次车辆过磅前后之差累加求和可获得已填充原料鲜重,再根据已填充三维形状计算填充体积。填充体积的计算示例如图3(A,B,D)所示。在青贮取料面通过馈面法(Feedout method)评估青贮密度,对分批次取料的鲜重进行累加求和,再根据测量面位移等参数获得移除体积[28]。青贮窖取料时移除体积的计算如图3(C)所示。取芯法(Coring method)将取芯器刺入青贮表面(出料面或青贮顶部表面),取出距离出料面30 cm处以下的青贮鲜样称重;记录取芯器取出的鲜样深度并与取芯器直径相结合计算鲜样体积。取芯法对于取样点而言是准确的,但要评估平均青贮密度(Average silage density)需要于青贮出料面(从青贮顶部表面刺入则要考察不同位置和深度)不同位置收集多个芯样。除传统的取样器外,目前已有青贮饲料切块机(Silage block cutter)、电动青贮切割器(Electric silage cutter)等取样设备通过测量重量和体积应用于青贮密度测定[29]。

除上述直接测量的重量体积法外,威斯康辛大学也建立了评估青贮密度的数学模型[20,27]。计算法(Calculator method)需获取填充因子(Packing factor,PF)和平均青贮高度(Peak height,H)信息[20]。填充因子的计算公式为PF=[W×(10×T×D)0.5]/L(公式4);平均青贮高度(H)=(青贮最高处距地面的距离+青贮与窖墙相接处距地面的距离)/2。式中,W,T,D和L分别为压实机械平均重量(kg)、每吨青贮料压实时间(h·t-1)、干物质含量(以十进制表示)和初始未压实前的铺填层厚度(m)。窖贮的平均干物质密度公式为ρdm=(136+0.42PF)×(0.818+0.045H)(公式5)[20]。

然而,生产中测量青贮密度并非易事。填充法需要称量每批次青贮原料重量,已填充的原料重量经呼吸作用持续减小。馈面法要求青贮出料面保持垂直平滑,连续几天的青贮出料面暴露不可避免地与外界发生着物质与能量交换,导致称量的青贮重量小于真实值。取芯法为当前青贮密度测定的标准方法,一般在青贮发酵成熟后于青贮出料面进行,需要专用的取样工具刺入表面以下,具有引发青贮崩塌的风险;取样后引入氧气会导致取样周边青贮的营养损失,一般取样后进行回填以减少有氧腐败;具有部位特异性(深度、离中心的距离、出料面的扰动、覆盖与否和包装程序的可变性等),需要收集多个重复样芯以准确评估青贮密度,耗时且费力[30]。以计算法评估青贮密度具有安全、时效性高等特点,但在农场获得可靠的参数是一项挑战。Norell等[30]比较了计算法、取芯法和馈面法测定青贮密度的准确性。取芯法测量值与计算法估计值高度相关(r=0.71,Plt;0.001),但与馈面法测量值不相关(r=-0.06,Plt;0.82)。因此,建议采用取芯法直接评估青贮密度;建议采用计算法估测平均青贮密度,并作为青贮压实过程中的管理工具[24]。

此外,使用总活度为5 550 MBq(兆贝克勒尔)的铯-137作为辐射源,在待检青贮裹包的相对侧上的检测器用于确定穿过裹包之后残留辐射比例,根据γ射线穿透物质能力与物质密度成反比在二维空间上分析青贮密度(通过建立定标曲线),测量的青贮密度相对误差仅1%[31]。以37 MBq的铯(辐射源)和碘化钠闪烁探测器(Scintillation detector)制成的在线青贮窖密度检测装置,检测青贮密度600 kg·m-3的青贮误差为4%[32]。γ射线密度计的优点在于测量是非接触式的,无需在被测青贮上开孔,投入使用后基本无需维护。然而,射线密度计由于其高昂的成本和对健康的潜在危害未被广泛应用[18]。圆锥指数仪(Cone penetrometer)将圆锥探头插入青贮,通过配备的压力传感器感知单位面积上的阻力大小(圆锥指数),通过标定的青贮密度与圆锥指数之间的回归方程测定待测裹包的青贮密度[33]。在此基础上,学者又引入地统计空间分析法,为评价青贮饲料裹包密度三维分布提供了有效、可靠且直观的方法[34-35]。这对于评价裹包青贮密度和提升裹包打捆技术,提供了强有力的技术支撑。

3 青贮密度的影响因素

3.1 贮存设施

青贮密度的影响因素是高度可变的,目前尚未得到较好的认识[20]。例如,由上述4个因素构建的填充因子,仅解释了18.2%的干物质密度变化[36]。可以确定的是,青贮密度是在外界环境影响下由贮存设施、原料特性和压实机械三方因素共同作用的结果。在贮存设施方面,现有的青贮贮存方式包括塔贮、窖贮、堆贮、袋贮和裹包。塔贮通过机械和自重压实获得较高的青贮密度,建造成本高,国内较少采用。袋贮通过旋翼将青贮原料压实到压榨通道和连接的塑料袋中封装而成。裹包青贮首先通过打捆机进行高密度压实打捆,然后借助裹包机用拉伸膜包裹而成。袋贮和裹包体积相对较小,青贮密度主要由袋装或打捆的机械装置的性能决定。一般地,堆贮干物质密度通常低于窖贮[37],裹包青贮密度一般也低于窖贮[38]。相对成本更低的窖贮和堆贮是大型养殖场最为普遍的青贮饲料制作类型[39],且生产中压实的难度更大,以下关于青贮密度的影响因素主要以窖贮和堆贮为例说明。

填料高度是指从水平地面到青贮团块最高处的垂直距离[40],该值可以低于窖壁高度或高于壁高1 m以内为宜。同等压实条件下,填料高度越高,青贮团块所承受的自身重量引起的自重应力越大,青贮密度越高[41]。但与机械压实相比,自重应力所致的压实过程缓慢。更光滑的壁面和更宽的窖宽(或堆宽)也有利于提升青贮密度[24]。因上述原因,在同一个储存设施内,在垂直方向上,底部的青贮密度高于上部;在水平方向上,中部的青贮密度高于两侧[3]。同时,顶部和边缘受填料时操作限制,进一步促成了该现象的发生[41]。

3.2 作物特征

在影响青贮密度的作物相关因素中,与作物自身特性相关的因素包括作物类型、含水量和粒径等。同时,因给料速度、铺填厚度与侧向坡度等因素与青贮作物直接相关,一并讨论。

与温带C3禾草相比,作为C4植物的热带禾草具有更为粗糙、多孔的茎状结构,其青贮密度通常较温带禾草低[5]。此外,D′Amours等[42]观察到谷物占比对青贮密度有重要影响,随着谷物占比的增加青贮的干物质密度增加。豆科牧草的青贮密度高于禾本科牧草。例如,苜蓿的干物质密度显著高于鸭茅(Dactylis glomerata)[43]。适宜的含水量对于压实至关重要,干物质密度与青贮原料干物质含量密切相关[3,35]。水起到颗粒润滑剂的作用,以减少原料之间的内摩擦力。水分太少则颗粒间存在较高的内摩擦力,增加了原料重排与压实的困难,形成更多和更大的气穴。例如,随着玉米[44]、向日葵(Helianthus annuus)[45]成熟度的增加干物质含量增加致使青贮密度减少。因此,全株玉米原料的建议含水量为65%~70%,其他原料的建议含水量为60%~65%[46]。此外,原料粒径影响流动性和填充性能,青贮原料越短越有利于提升青贮密度[34,43,47-48]。例如,随着原料粒径的减小,玉米青贮饲料[44]和全株水稻(Oryza L.)[49]的青贮密度增加。

给料速度(Delivery rate)指单位时间内传输至青贮设施的原料吨数(t·h-1),主要影响填充压实的可用时间。作物的给料速度受收获率、收割机、运输设备和运输距离等因素影响。玉米的收获率通常比其他饲用作物快。自走式收割机通常比牵引式收割机效率更高。当所有其他因素保持不变时,给料速度越大青贮密度越低[3]。若生产中雇佣承包商收获原料,通过降低给料速度以便有充足的时间压实通常难以实现。

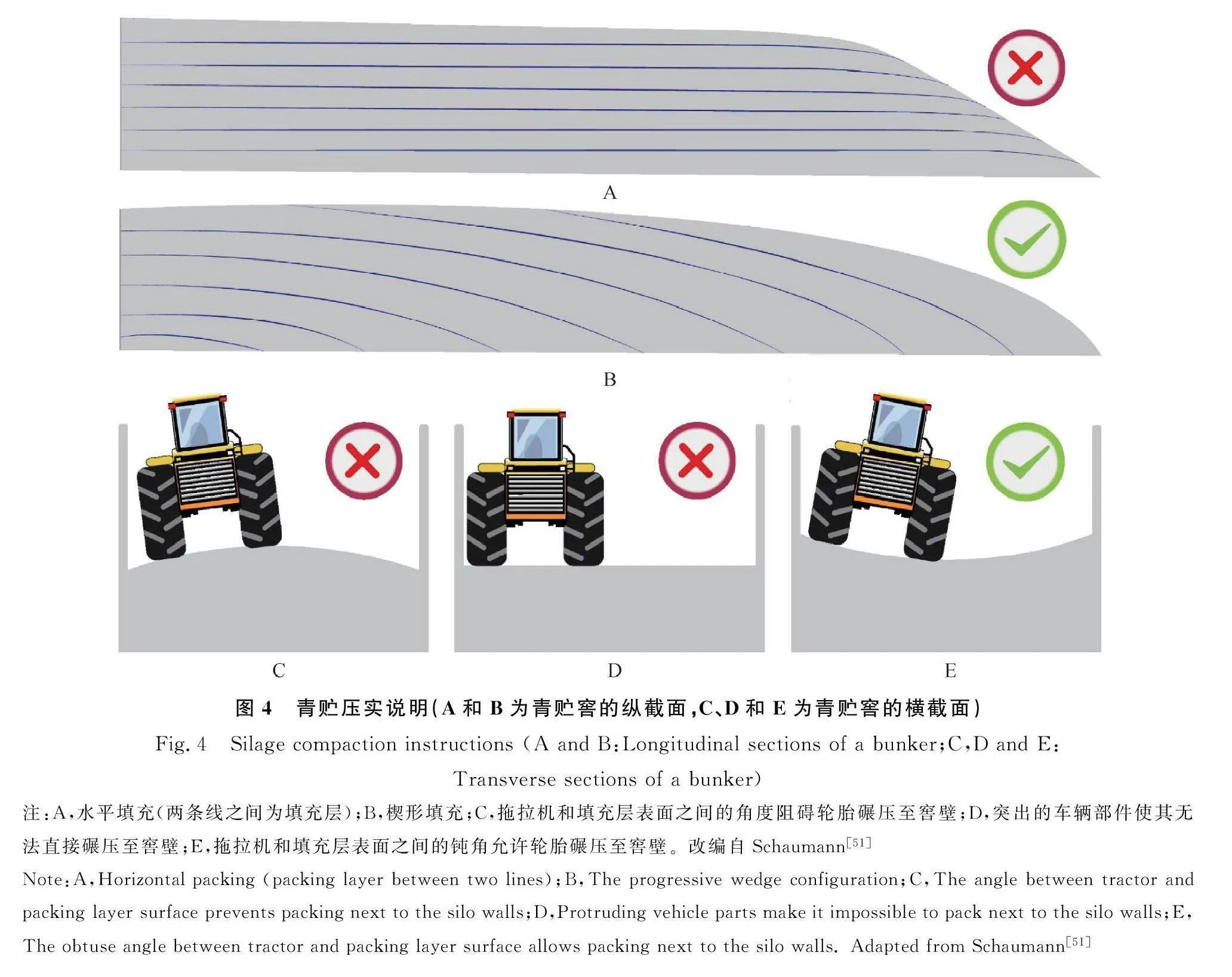

铺填厚度(Layer thickness)为机械压实之前铺填在青贮贮存设施中的原料厚度。该值越小,当所有其他因素保持不变时,青贮密度越高[44]。在一项玉米窖贮试验中,青贮密度与铺填厚度呈负相关(R2=-0.821)[50]。在散布时,可以使用青贮原料在送料车中占据的体积(V)和期望厚度(T)来估算所需散布区域的面积(S=V/T)。例如,送料车中青贮原料占据的体积为15 m3,期望填充厚度为15 cm,则散布区域的面积应为100 m2;再根据铺填宽度和坡高即可获得铺填所需的长度,作业时设定推料设备距离上一批青贮原料的高度为15 cm,由下向上均匀推料。铺填过厚需要多次压实才能达到规定密度;铺填过薄,总压实遍数增加。最优的铺填厚度应兼顾压实机械功耗和青贮密度,建议值为15~30 cm。采用图4(B)所示的楔形填充方式优于图4(A)所示的水平填充方式,将青贮原料铺摊均匀后,经压实后再次铺填。楔形填充可使窖头方向的青贮料堆提前达到目标填料高度,有利于该部分及时覆膜。铺填厚度是可控的,且是影响青贮密度的又一重要因素。

坡度(Slope)为两点之间的高差与两点之间的水平距离之比,表征青贮作业单元的陡缓程度。压实时最大坡度不应超过1/3(与水平地面的夹角为18.5°),否则有翻车风险。当坡度较大会导致在坡面上工作的时间减少,也会进一步导致青贮密度低于最佳水平。较浅的坡度有利于良好的填充和营造更安全的驾驶表面。当青贮给料速度过快时,可将坡度调整为1/4,以便给压实工作更多的空间来处理每一批给料。特别地,在如图4(C,D,E)所示的青贮窖边压实方法中,为窖边营造适宜坡度有利压实。

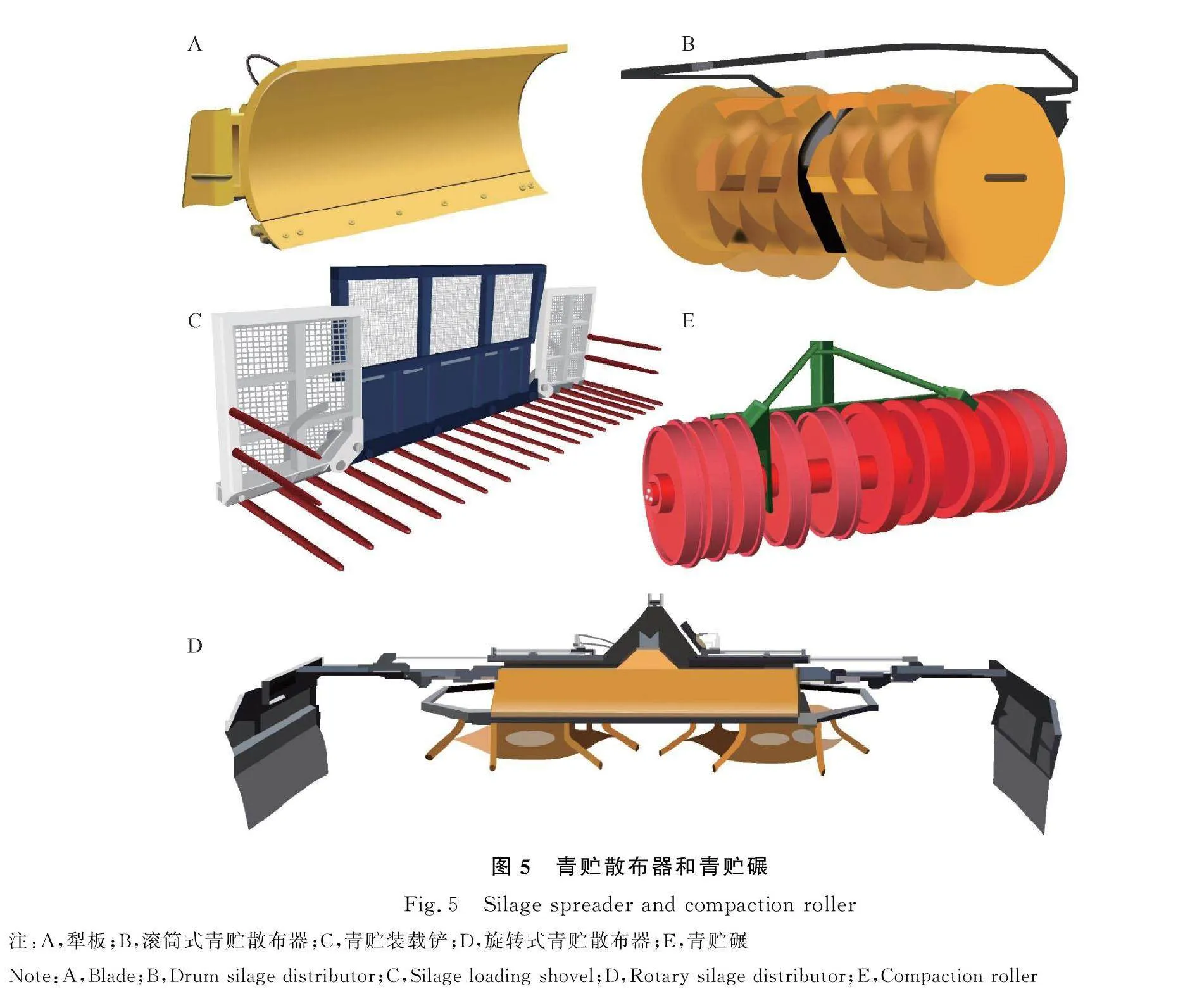

3.3 压实机械

青贮散布装置如图5(A,B,C,D)所示。在短时间内将原料进行摊铺,对于节省时间并提高压实效率至关重要。目前,在传统犁板和青贮散布铲的基础上,开发了具有更强向前扩展功能的滚筒式散布器,以应对大批量卸料或青贮窖较窄的场景。卸料堆越高,所需滚筒直径越大[52]。据介绍,装载旋转式青贮散布器的拖拉机只需通过一次,即能有效减少进料层厚度,为碾压做好准备;在青贮堆边缘作业时,可打开侧布以防止原料散落至料堆以外[53]。

在窖贮和堆贮中,原料散布后通过拖拉机碾压是当前提高青贮密度的最佳策略。拖拉机重量是影响青贮密度的关键因素。Tan等[50]发现堆贮中青贮密度与压实压力呈显著正相关(R2=0.919,Plt;0.01)。Darby等[54]基于调查数据建立青贮密度预测方程,即ρdm=200+4×mv。式中,ρdm为青贮干物质密度(kg·m-3),mv为压实车辆的重量(t)。Ruppel等[55]调查了30个青贮窖,发现与青贮干物质密度相关的最重要因素是单位表面积的包装时间和拖拉机重量。随后的试验证实了拖拉机重量的重要性,包装时间次之[32,34]。Honig等[24]的研究表明,随着拖拉机重量的增加青贮密度增加。又如,随着压力的增加,全株向日葵青贮密度增加[45]。当给料速度增加时,一台包装拖拉机可能不足以达到所需的青贮密度,可根据窖或堆的大小增加拖拉机。使用同等重量的拖拉机比一台重型拖拉机和一台轻型拖拉机更为有利。

与车重相比,轮胎大小和车速对青贮密度影响相对较小且研究结果并不一致。例如,Muck等[44]发现,使用单轮或双轮包装拖拉机对青贮密度无影响。也有研究显示使用双轮可降低青贮密度[24,36]。理论上,接触压力(Contact pressure)与设备的表面积有关,浮动轮胎、履带或双轮会产生更大的接触面积,因此与较窄的轮胎相比压实度更低。单双轮压实结果的不一致可能受其他因素的影响所致。行驶速度主要影响青贮原料的压实时间。当行驶速度过高时,作用在原料上的压实能量减少,可能导致所需的压实遍数增加。Borreani等[24,56]调研显示,速度对青贮密度无影响。但也有研究显示青贮干物质密度与包装时间具有相关性[3,44]。

此外,据称如图5(E)所示的新型青贮碾可将青贮压实效率提升4倍,有效节省时间和燃料成本;与传统拖拉机压实相比,装配青贮碾可将青贮干物质密度提高40%。使用传统压实方法的青贮干物质密度为180~200 kg·m-3,而使用青贮碾青贮干物质密度普遍可达320 kg·m-3 [57]。近年来,学者借鉴公路建设中的振动压实探讨对青贮压实的效果,振动压实有利于减少玉米青贮压实时间[58]和提升萎蔫禾草压实性能[59]。与传统拖拉机产生的重力压实相比,振动压实时的工作宽度增加,但其对窖壁的负荷影响如何有待研究[59]。

4 青贮压实的技术策略

4.1 青贮压实最适密度

理论上,施加的压力越大孔隙度越低,残留的氧气越少,在密闭空间内从有氧阶段进入无氧阶段干物质的消耗越少,在开窖后低孔隙度造成的二次发酵损失越少。但从贮存设施、青贮原料和压实成本综合考虑,青贮密度并非越大越好。青贮密度越高,对窖壁的压力越大[47],故青贮压实还应考虑窖墙的承压能力。对于青贮原料而言,完成的最大青贮密度应使水分不溢出为宜[60]。例如,含水量73.4%FW的混合牧草在更重的轮式装载机下获得更高的青贮干物质密度(222 vs 204 kg·m-3),但所制的青贮其干物质损失率更高,推测主要源于高青贮密度下产生了更多的青贮渗出液[39]。对于发酵微生物而言,在青贮干物质密度下产生的压力应不影响微生物正常生长代谢。使用4.6 t的约翰迪尔(John Deere,型号6230)压实干物质含量为32%FW的堆贮玉米,在压实过程中检测的最大压力为0.726 bar;压实后填料高度为1.6 m,在底部最高青贮密度535 kg·m-3下检测到最大残余压力(Residual pressure)为0.46 bar[50]。在一项填料高度为4.7 m的窖贮压实过程中,记录的最大压力为0.144 bar[40]。在一项制作的青贮密度为822 kg·m-3的窖贮压实过程中,记录的最大压力为0.28 bar[61]。植物乳杆菌(Lactobacillus plantarum)是青贮发酵常用的微生物菌剂。在一项压力测试中,表明其可以耐受1 500 bar的压力[62]。据此,我们推测青贮压实产生的压力不足以对发酵微生物生命活动产生不利影响。对于压实机械而言,由于需要重型压实设备或延长压实时间(直接延长压实时间,或通过减少铺层厚度延长),获得高青贮密度成本高昂[60],还需考虑进一步增加的压实投入和其后的干物质回收之间的投入与产出比。

综上,实践中青贮密度并非越高越好。例如,以典型草原牧草为原料,比较4个青贮密度(200,250,300和400 kg·m-3)下青贮的感官品质、营养成分和有机酸含量,结果显示在300 kg·m-3下青贮品质最佳[63]。以构树(Broussonetia papyrifera)为原料分析不同青贮密度(250 vs 500 kg·m-3)下青贮发酵质量,在低密度下添加植物乳杆菌也可获得较好的发酵效果[64]。尽管少量研究表明在较低密度下也可能获得较好的青贮发酵效果[11,13,63-64],但当前生产中一般建议将孔隙度控制在40%以下,以排除大部分氧气和限制开窖后氧气扩散到青贮饲料中的速率[21]。为了保持孔隙率低于40%,窖贮系统的最小体积密度至少需要达到约700 kg·m-3 [65](见图2)。如原料干物质为35%,则需要青贮干物质密度达到245 kg·m-3。对于裹包青贮的推荐最小青贮干物质密度建议为162 kg·m-3[39]。对于玉米籽粒复水青贮,其颗粒粒径更小且更易二次发酵,则需青贮密度达1 000 kg·m-3以上[66]。上述推荐密度是最小可接受的青贮密度,在水分不溢出的前提下目标青贮密度高于此推荐密度更佳。

4.2 青贮填料压实流程

优质青贮是压出来的,堆贮或窖贮的简要压实流程如下:

人员:操作人员经验丰富、训练有素,并根据需要提供培训,以确保正确执行和安全操作。推式拖拉机应由最熟练的操作员担任,严禁酒后作业、带病作业、疲劳作业。由青贮经验丰富的技术员现场指导青贮生产,协调卸料进度,监督每层推料厚度,实时监控压实过程;当使用2台或多台拖拉机时,建立驾驶程序,避免拖拉机之间或与窖壁发生碰撞。设置警戒区,严禁无关人员进场。

机械:车况良好,且配备翻滚保护系统;车轮牵引良好,胎压适宜(2.5~3 bar);使用前用高压水枪洗净胎面花纹沟槽中的泥土或其他残留物。宜选择重型拖拉机,为增加机械重量,可安装混凝土或磁铁矿等配重块,或于轮胎中注水(或氯化钙溶液),以达到增加机械重量、稳定性和行驶平稳性的目的。能否增挂或注水取决于机械型号,具体操作方法详询供应商。

卸料:从收割到入窖时间越快越好,切勿雨中作业,控制在4 h以内。料卸处应离底墙和边墙保持一定距离,为随后推料造形预留空间。交替倾倒,且卸料与随后的推料和碾压连续进行[20]。

推料:卸料后立即推料;依次从料堆边缘撇去原料,然后向底墙或边墙方向推料。分摊到边墙的原料要比窖中间的位置高,便于形成如图4(E)所示的U形料堆,侧压时车辆会向窖中倾斜,这样便于压实窖边缘原料。分摊到窖头方向的原料要比窖尾方向的位置高,便于形成如图4(B)所示的楔形料堆,并使坡度不超过1/3。随后薄层(约15~30 cm)以渐进式楔形方式分布和填充,统一铺填厚度以减少拱形或杯形填充,最终减少青贮密度变化。当高出青贮窖100 cm以内时,通过推料逐步将青贮料堆形状调整为弧形屋脊状,以利排水。

碾压:一般在压实机前装载散布器,通过一个复合机械同步完成推料和碾压。行驶方向与窖墙走向一致,避免大幅度改变方向或转动轮胎带出饲料;缓慢行驶(速度5~8 km·h-1),避免车轮打滑带出饲料;为使原料弹力消失,应至少碾压每层原料表面2次,常采用车辙压车辙的方式,每次移动半个车辙距离;层层碾压,只有下部压实,上部才能有效压实,避免层与层之间压实不足残留空气产生的气垫效应。要特别注意碾压四周和角落,确保犁板的宽度比车轴窄,或者使用一台没有犁板的拖拉机,以利轮胎靠近窖壁碾压。此外,青贮堆(或窖)的顶层更易暴露在径流和氧气中,可适当增加碾压表面的时间;也可向窖壁边或顶层的原料加倍喷洒经验证的青贮添加剂[64]。

5 小结与展望

青贮密度之于青贮生产的重要性犹如种植密度之于作物生产。考虑不同的作物特征及压实成本,理论上存在一个最适的青贮密度范围,有待进一步研究。适宜的青贮密度将带来更好的发酵、保留更多的营养、节省存储空间、减少二次发酵,最终节省饲料成本。对于裹包青贮,高的青贮密度有利于堆放、搬运和运输;青贮密度不足将引发裹包变形、坍塌。当前,青贮压实在我国青贮工业生产中仍然是一个巨大的挑战。与传统种养技术相比,青贮压实更加依赖机械设备。生产中仍需进一步普及青贮压实技术的重要性,持续提高青贮压实水平。

此外,青贮压实设备是草业机械的重要品类,其发展本身对国家青贮工业发展至关重要。在压实过程中,大型设备很难压实距离窖壁20 cm内的青贮(对驾驶技术要求高),且我国存在数量众多的小型窖,故应关注压实性能优异的小型压实机械研制。“能否突破现有压实机械,通过夯实机或振动碾进一步提升青贮密度?”值得研究。特别地,还应聚焦传统青贮机械与新能源、新材料、物联网等领域的融合实践,通过青贮压实机械与传感器和控制系统的融合,实现青贮密度实时监测,研发智能青贮压实设备。

参考文献

[1] KRGER A M,LIMA P M T,FILHO A L A,et al. Dry matter concentration and corn silage density:Effects on forage quality[J]. Tropical Grassland Forrajes Tropicales,2020,8(1):20-27

[2] RUPPEL K A. Effect of bunker silo management on hay crop nutrient management[D]. Ithaca,New York:Cornell University,1992:24-36

[3] SAVOIE P,D′AMOURS L. Density profile of herbage silage in bunker silos[J]. Canadian Biosystems Engineering,2008,50(3):57-65

[4] 刘逸超,司强,刘明健,等. 装填密度对羊草和苜蓿青贮品质及有氧稳定性的影响[J]. 草地学报,2023,31(1):263-271

[5] SHAO T,WANG T,SHIMOJO M,et al. Effect of ensiling density on fermentation quality of guineagrass (Panicum maximum Jacq.) silage during the early stage of ensiling[J]. Asian-Australia Journal of Animal Science,2005,18(9):1273-1278

[6] 薛艳林,孙林,殷国梅,等. 生物添加剂和填装密度对菊芋青贮饲料品质的影响[J]. 畜牧与饲料科学,2017,38(1):39-43

[7] BRAMAN W L,KURTZ J E,BRYAN K A. Effect of fermented corn silage density and bacterial inoculants on corn silage pH and fermentation end products[J]. Journal of Animal Science,2016,94(S1):27

[8] FRANCO M,TAPIO I,PIRTTINIEMI J,et al. Fermentation quality and bacterial ecology of grass silage modulated by additive treatments,extent of compaction and soil contamination[J]. Fermentation,2022,8(4):156

[9] SUCU E,KALKAN H,CANBOLAT O,et al. Effects of ensiling density on nutritive value of maize and sorghum silages[J]. Revista Brasileira de Zootecnia,2016,45(10):596-603

[10]BRNING D,GERLACH K,WEI K,et al. Effect of compaction,delayed sealing and aerobic exposure on maize silage quality and on formation of volatile organic compounds[J]. Grass and Forage Science,2018,73(1):53-66

[11]王旭哲,张凡凡,马春晖,等. 压实度对玉米青贮开窖后营养品质及有氧稳定性的影响[J]. 农业工程学报,2018,34(6):300-306

[12]SNELLING T J,DAVIES D R,HUNTINGTON J A,et al. Compaction,aeration and addition of mycotoxin contaminated silage alters the fermentation profile,mycotoxin content and aerobic stability of ryegrass (Lolium perenne) silage[J]. Frontiers in Agronomy,2023,5:1146505

[13]郝俊峰,于浩然,贾玉山,等. 青贮密度和青贮时间对紫花苜蓿发酵品质及营养成分的影响[J]. 草地学报,2022,30(9):2492-2496

[14]王木川,杨玉玺,于奕东,等. 不同添加剂和青贮密度对紫花苜蓿青贮品质的影响[J]. 草业学报,2018,27(2):156-162

[15]成启明,格根图,刘丽英,等. 水分、密度、添加剂对典型草原天然牧草裹包青贮品质的影响[J]. 中国草地学报,2018,40(3):95-101

[16]PITT R E. Dry matter losses due to oxygen infiltration in silos[J]. Journal of Agricultural Engineering Research,1986,35(3):193-205

[17]BRYAN K A. Porosity:The true measure of silage density[EB/OL]. https://www.agproud.com/articles/28004-porosity-the-true-measure-of-silage-density,2017-06-30/2023-09-26

[18]MENG D,MENG F,SUN W,et al. A compound sensor for simultaneous measurement of packing density and moisture content of silage[J]. Sensors,2018,18(1):73

[19]MUCK R E. A new way of looking at bunker silage density[EB/OL]. https://fyi.extension.wisc.edu/forage/files/2014/01/NewWayDensity.pdf,2017-06-29/2023-10-02

[20]HUTNIK E,KOBIELAK S. Density of silage stored in horizontal silos[J]. Acta Agrophysica,2012,19(3):539-549

[21]CRAIG P H,ROTH G. Penn state corn silage bunker silo density study summary report 2004-2005[EB/OL]. https://extension.psu.edu/penn-state-corn-silage-bunker-density-study-summary-report,2005-08-15/2023-07-01

[22]PITT R E,MUCK R E. A diffusion model of aerobic deterioration at the exposed face of bunker silos[J]. Journal of Agricultural Engineering Research,1993,55:11-26

[23]RICHARD T L,VEEKEN A H M,DE WILDE V,et al. Air-filled porosity and permeability relationships during solid-state fermentation[J]. Biotechnology Progress,2004,20(5):1372-1381

[24]BORREANI G,TABACCO E,SCHMIDT R J,et al. Silage review:Factors affecting dry matter and quality losses in silages[J]. Journal of Dairy Science,2018,101(5):3952-3979

[25]HOLMES B. Changing the way silage density is measured for more consistent porosity[EB/OL]. https://paperzz.com/doc/9037580/changing-the-way-silage-density-is-measured-for-more-cons,2009-08-15/2023-11-19

[26]HOLMES B J,MUCK R E. Bunker silo silage density calculator. https://fyi.extension.wisc.edu/forage/files/2014/01/Documentation-BunkerDensityCalcDoc-4-19-08-1.pdf,2008-04-19/2023-11-11

[27]HOLMES B. Determining silage density [EB/OL]. https://fyi.extension.wisc.edu/forage/files/2014/01/Determining_Silage_Density.pdf,2008-10-01/2023-10-14

[28]WAGNER A,LEURS K,BSCHER W. Einfluss der hckselnge auf die verdichtbarkeit,silierung and nacherwrmung von silomais[J]. Agrartechnische Forschung,2004,10(4):54-61

[29]LATSCH R,SAUTER J. Comparison of methods for determining the density of grass silage[J]. Agricultural and Food Science,2013,22:189-193

[30]NORELL R J,HINES S,CHAHINE M,et al. Comparing three different methods for assessing corn silage density[J]. Journal of Extension,2013,51(5):5RIB9

[31]MUMME M,KATZAMERYER J. Mobile test station for the radiometric measurement of density distribution in bales[J]. Landtechnik,2008,63:341-343

[32]HOFFMANN T,GEYER S,BITTNER J,et al. Radiometric density measurement for silage compaction in bunker silos[J]. Agricultural Engineering International:CIGR Journal,2013,15(3):191-197

[33]孟繁佳,孙宇瑞,王聪颖,等. 基于嵌入式力学传感器的圆锥指数仪设计与试验[J]. 农业机械学报,2013,44(1):80-84

[34]孟繁佳,孟德伦,孙伟. 青贮饲料裹包密度分布的可视化检测方法[J]. 江苏农业科学,2020,48(2):221-225

[35]SUN Y,CHENG Q,MENG F,et al. Image-based comparison between a γ-ray scanner and a dual-sensor penetrometer technique for visual assessment of bale density distribution[J]. Computers and Electronics in Agriculture,2012,82:1-7

[36]MUCK R E,HOLMES B J. Factors affecting bunker silo densities[J]. Applied Engineering in Agriculture,2000,16(6):613-619

[37]VISSER B. Forage density and fermentation variation:A survey of bunkers,piles,and bags across Minnesota and Wisconsin dairy farms[EB/OL]. https://shaverlab.dysci.wisc.edu/wp-content/uploads/sites/204/2015/04/2014_4 state_proceedings.pdf,2014-06-12/2023-11-19

[38]BERNARDES T F,DANIEL J L P,ADESOGAN A T,et al. Silage review:unique challenges of silages made in hot and cold regions[J]. Journal of Dairy Science,2018,101(5):4001-4019

[39]RANDBY "T,HALVORSEN H N,BAKKEN A K. Losses and grass silage quality in bunker silos compacted by tractor versus wheel loader[J]. Animal Feed Science and Technology,2020,266:114523

[40]王美芝,刘继军,孙晓征,等. 青贮饲料对青贮池墙体侧压力的试验研究[J]. 农业工程学报,2007,23(7):196-201

[41]ROTH G W,CRAIG P. Penn state university bunker silo density study summary report[EB/OL]. http://cornandsoybeans.psu.edu/pdfs/bunker_silo_study.pdf,2012-11-01/2023-11-03

[42]D’AMOURS L,SAVOIE P. Density profile of corn silage in bunker silos[J]. Canadian Biosystems Engineering,2005,47(2):21-28

[43]MUCK R E,SAVOIE P,HOLMES B J. Laboratory assessment of bunker silo density part I:alfalfa and grass[J]. Applied Engineering in Agriculture,2004,20(2):157-164

[44]JOHNSON L M,HARRISON J H,DAVIDSON D,et al. Corn silage management:Effects of maturity,inoculation,and mechanical processing on pack density and aerobic stability[J]. Journal of Dairy Science,85(2):434-444

[45]TORUK F,GONULOL E,ULGER P,et al. Density,porosity and permeability rates of sunflower silage under different compaction conditions[J]. Journal of Animal and Veterinary Advances,2009,8(9):1873-1877

[46]MESSER H J M,HAWKINS J C. The influence of moisture content and chop length of forage maize on silage bulk density and the pressure on bunker silo walls[J]. Journal of Agricultural Engineering Research,1977,22(3):175-182

[47]MESSER H J M,HAWKINS J C. The influence of the properties of grass silage on bulk density and horizontal pressure[J]. Journal of Agricultural Engineering Research,1977,22:55-64

[48]SUN Y R,LI M H,CHENG Q,et al. Tracking oxygen and temperature dynamics in maize silage-novel application of a Clark oxygen electrode[J]. Biosystems Engineering,2015,139:60-65

[49]YOSHIO M,TAKUO H,MANABU T. Effects of chopping length on the loading density and fermentation quality of whole crop rice silage[J]. Japanese Society of Grassland Science,2005,51:190-194

[50]TAN F,DALMIS I S. Compaction pressure and density profile in pile-type silos[J]. Applied Ecology and Environmental Research,2019,17(2):2745-2754

[51]SCHAUMANN. Maize silage handbook[EB/OL]. https://www.bonsilage.de/downloads/FIBEL_Bonsilage_MAIS_GB_RGB_170706.pdf,2017-07-06/2023-10-16

[52]MAMMUT MASCHINENBAU GES.M.B.H. Silage distribution is crucial for feed quality[EB/OL]. https://www.mammut.at/wp-content/uploads/Broschuere-SILO-FOX_en.pdf,2023-03-13/2023-10-02

[53]GLCKNER K. A comparison of silage distributors[EB/OL]. https://www.mammut.at/en/silage-loading-technology/a-comparison-of-silage-distributors/,2023-12-06/2023-12-26

[54]DARBY D E,JOFRIET J C. Density of silage in horizontal silos[J]. Canadian Agricultural Engineering,1993,35(4):275-280

[55]RUPPEL K A,PITT R E,CHASE L E,et al. Bunker silo management and its relationship to forage preservation on dairy farms[J]. Journal of Dairy Science,1995,78:141-153

[56]SAVOIE P,MUCK R E,HOLMES B J. Laboratory assessment of bunker silo density,part II:Whole-plant corn[J]. Applied Engineering in Agriculture,2004,20(2):165-171

[57]KELVIN CAVE LTD. Silapactor for better compaction in the silage clamp:Better compaction - better silage[EB/OL]. https://kelvincave.com/forage/clamp-management/better-compaction-better-silage/2023-09-27/2023-11-23

[58]HBLER J,TLLE R,HAHN J. Vibrationswalzen zur verdichtung von siliergut[J]. Landtechnik,2008,63(1):28-29

[59]HOFFMANN T,SCHEMEL H,FüRLL C. Compaction of grass silage taking vibrating stresses into account[J]. Agricultural Engineering International:CIGR Journal,2013,15(1):114-123

[60]FRANCO R T,BUFFIRE P,BAYARD R. Ensiling for biogas production:Critical parameters. A review[J]. Biomass and Bioenergy,2016,94:94-104

[61]ZHAO Q,JOFRIET J C. Structural loads on bunker silo wall:Experimental study[J]. Journal of Agricultural Engineering Research,1991,50:273-290

[62]高瑀珑,鞠兴荣,江汉湖. 超高压对植物乳杆菌能量代谢影响的研究[J]. 微生物学报,2006,46(1):68-73

[63]李海,贾玉山,格根图,等. 不同密度对天然牧草青贮料品质的影响[J]. 华北农学报,2008,23(2):143-146

[64]HE Q,ZHOU W,CHEN X Y,et al. Chemical and bacterial composition of Broussonetia papyrifera leaves ensiled at two ensiling densities with or without Lactobacillus plantarum[J]. Journal of Cleaner Production,2021,329:129792

[65]HOLMES B J,BOLSEN K K. What’s new in silage management?[EB/OL]. https://kelvincave.com/forage/clamp-management/better-compaction-better-silage/,2022-09-21/2023-12-23

[66]ZIMMER E. Verluste bei der maiskonservierung[J]. Mais,1985,4:30-35

(责任编辑 刘婷婷)