基于相变热模拟方法的工艺调控对HRB400E组织和性能影响的研究

2024-01-01郝飞翔张晗罗培根梁伟佳郭福建李秀程

摘 要:线材是钢材加工中一种最基本的原料,通常线材的直径为5.5~16 mm。高速线材轧制后的冷却控制方式方法,直接影响线材产品的金相组织组成及晶粒度的大小,是决定产品机械性能的关键因素,也决定了线材产品的质量优劣,针对6规格HRB400E钢筋出现延伸率不合问题,并达到精准调控组织目的,采用DIL 805L热膨胀仪进行试验,并利用EBSD确定相应相比例;并根据试验结果优化控冷工艺。试验结果表明,冷却速率为3℃/s时,开始出现贝氏体组织,冷却速率为20℃/s时,出现马氏体组织,且优化控冷工艺后,解决了6规格HRB400E钢筋出现延伸率不合问题,并进一步优化了成本。

关键词:高速线材;HRB400E;CCT;控制冷却;相变温度

STUDY ON THE EFFECT OF PROCESS CONTROL ON THE MICROSTRUCTURE AND PROPERTIES OF HRB400 BASED ON PHASE CHANGE THERMAL SIMULATION METHOD

Hao Feixiang1 Zhang Han2,3 Luo Peigen1 Liang Weijia1 Guo Fujian2,4 Li Xiucheng2,5

(1.Yang Chun New Iron and Steel Co., Yangchun 529600,China;2.Yang Jiang Advanced Alloys Laboratory Yangjiang 529500,China;3. School of Mechanical Engineering,Jinan University Jinan 250022,China; 4. School of Materials Science and Engineering, Guangdong Ocean University Yangjiang 529500; 5. State Key Laboratory of Advanced Metal Materials, University of Science and Technology Beijing Beijing 100083,China)

Abstract:Wire rod is one of the most basic raw materials in steel processing, usually the diameter of wire rod is 5.5-16 mm. The cooling control method after high-speed wire rod rolling directly affects the metallographic structure composition and grain size of the wire rod product, which is the key factor that determines the mechanical properties of the product, and also determines the quality HRB400E of the wire rod product. The experimental results show that bainite structure begins to appear when the cooling rate is 3°C/s, and martensite structure appears when the cooling rate is 20 ℃/s HRB400E.

Keywords: high-speed wire;HRB400E,;CCT;controlled cooling; phase change temperature

0 前 言

HRB400E是国内建筑行业常见的抗震性能钢材,具有较高的屈服强度、较好的焊接性等特点[1-3],现阶段钢筋的生产主要以微合金化、余热处理、控轧控冷等工艺来实现[4-7],轧制控轧控冷技术对钢材产品机械性能影响较大,控冷工艺的核心是控制轧材的相变速率,不同温降速率决定了产品最终的金相组织和晶粒度,从而决定了钢材产品的综合性能。

CCT曲线即过冷奥氏体连续冷却转变曲线。它反映了在连续冷却条件下过冷奥氏体的转变规律,是分析转变产物组织与性能的依据,也是制订热处理工艺的重要参考资料[8-9]。高线生产的控冷工艺一直没有得到有效应用,各产品的CCT曲线也没有建立。随着公司对品种钢开发力度加大,精准控制产品质量和组织要求更高。而建立高线产品的CCT曲线也逐渐显现其重要性。如何进行精确控制冷却,核心在于控制冷却过程的相变速率,具体相关的研究较少,未能形成有效的质量控制体系,所以有必要对不同品种不同冷却速率下的相变温度进行分析与研究,绘制对应成分的产品CCT相变温度曲线,以指导控冷参数优化,从而稳定提升线材产品质量。本文就HRB400E的冷却相变等方面进行研究。

1 试验材料与方法

试样采用以高线生产的6规格的HRB400E,试样用线切割加工为φ3 mm×10 mm的标准试样,试样成分如表1所示。

采用DIL 805L热膨胀仪进行热模拟试样,先将试样加热以10 ℃/s加热到1 000 ℃并保温5 min,然后以1、3、5、10、20 ℃/s的速度冷却到室温,工艺图1所示;根据试样膨胀量,采用切线法确定相变点。将热模拟后的样品切开,打磨至2000#并进行抛光,清洗干净后,用4%硝酸酒精溶液进行浸蚀,之后采用DMI8C徕卡光学显微镜和TESCAN CLARA超高分辨扫描电子显微镜观察显微组织,利用EBSD确定各相比例;最后通过WBE-9009B 100 kN万能力学性能试验机对试验进行拉伸性能测试。

2 试验结果

2.1 显微组织分析

图2为不同冷速下的金相组织照片,图3为不同冷速下珠光体、贝氏体、马氏体形貌。随着组织的转变,硬度从小到大分别为铁素体、珠光体、贝氏体、马氏体;结合金相组织和硬度来看,原始试样硬度为187 HV,为细碎的珠光体和铁素体;当试样以较低的冷速(1 ℃/s)冷却时,硬度为

170 HV,试样主要以珠光体和铁素体为主,当试样以中间冷速(3~5 ℃/s)冷却时,试样硬度不断增加,试样进入贝氏体转变区,随着冷却速度的增加,珠光体相比例逐渐减少,贝氏体增多,当冷速达到10 ℃/s时,试样组织基本上为贝氏体组织,硬度达到229HV,当试样以较高冷速(20 ℃/s)冷却时,试样400 HV硬度,试样在马氏体转变区,试样组织主要为马氏体和贝氏体。

从不同冷却速率下的金相组织来看,冷却速率越快奥氏体开始转变的温度越低,开始出现铁素体和出现珠光体的温度点也低,转变时间区间窄,成品的晶粒度越细。冷却速率为3 ℃/s时,开始出现贝氏体组织,冷却速率为20℃/s时,出现马氏体组织。进一步通过EBSD确定各相比例,由于EBSD无法分辨出珠光体和铁素体,故通过金相法确定相应相比例,原始试样珠光体占37.3%,冷速1℃/s珠光体占49%,图4为不同贝氏体相比例分数,贝氏体相比例是通过EBSD分峰法确定的,该方法是采用EBSD得到相应的BC图(band contrast),之后利用多峰模型对归一化后的BC数据进行分析。之后构造两个正态分布峰,它们与试验数据的分布曲线完美匹配。假设低波段衬度峰中所有数据点均来自马氏体/贝氏体,低BC峰的分数给出了该混相组织中马氏体/贝氏体相的体积分数[10]。计算经过计算,当冷速到3 ℃/s时,出现贝氏体,贝氏体占比36.7%,冷速 5℃/s时,贝氏体占比37.6%,当马氏体开始出现,冷速10 ℃/s时,贝氏体占比37.6%,冷速进一步提高时,冷速20 ℃/s时,马氏体占比61.5%。

为了进一步分析马氏体和贝氏体组织,通过EBSD中的KAM显示的应力分布(如图5所示)来研究,黄色和红色为较高的KAM值引起的应力集中,由于贝氏体各马氏体在转变过程中回发生不同程度的畸变,马氏体和贝氏体相越多,应力集中越大,KAM值越高,高冷速下,贝氏体和马氏体逐渐成为主要组织,如图5e、f所示,表现为明显的应力集中。

2.2 CCT曲线图

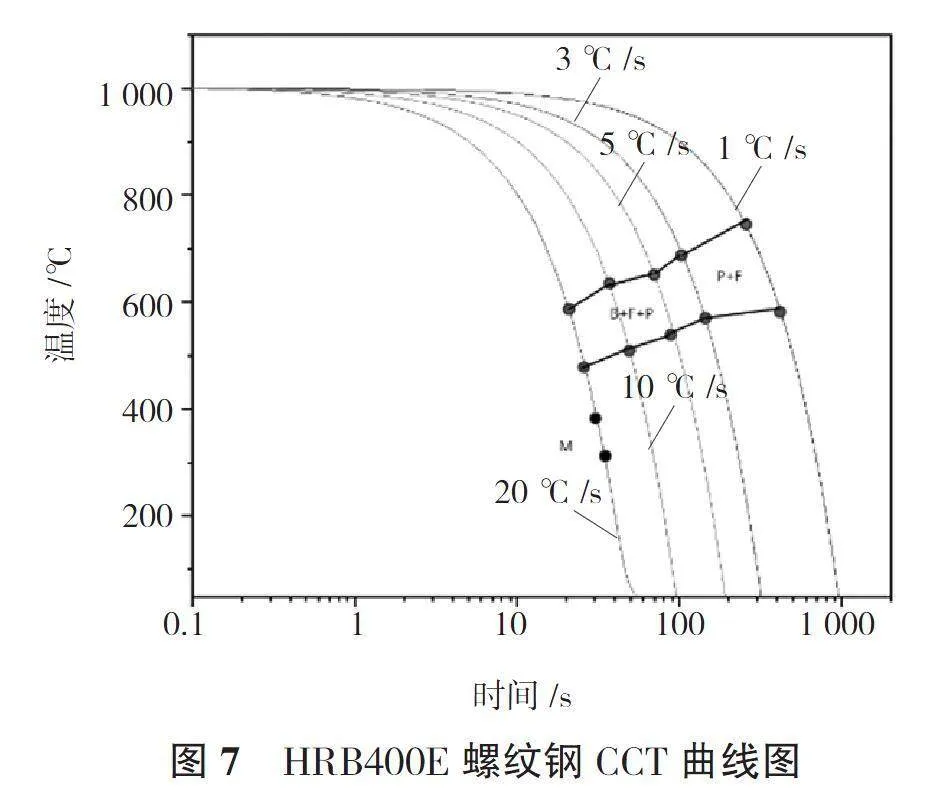

当奥氏体发生相变时,试样会发生体积膨胀,出现热膨胀曲线的偏离,根据热膨胀曲线,采用切线法确定不同冷速下的相变温度[11-12],如图6所示,以20 ℃/s为例,可以根据曲线得出四个转变点温度,分别为593、472、381、312 ℃,并结合图2和图3中的相变产物,进一步判断不同冷速下的相变类型,从而绘制处相应的CCT曲线。

依据以上方法,对HRB400E热模拟试验数据进行处理,找出对应的相变温度,结果如表2所示。其中冷速为1 ℃/s时,铁素体转变开始温度为

732 ℃/s,珠光体转变开始温度为643 ℃,结束点为580 ℃,当冷速增大时,由于过冷度增大,形核所需自由能减小,形核效率增加,相变过程中更易形核,所以相变转变温度也随着冷速的增大而减小。当得出各冷速下相变转变温度,进而可绘制出相应的CCT曲线,如图7所示。

3 生产应用试验及优化

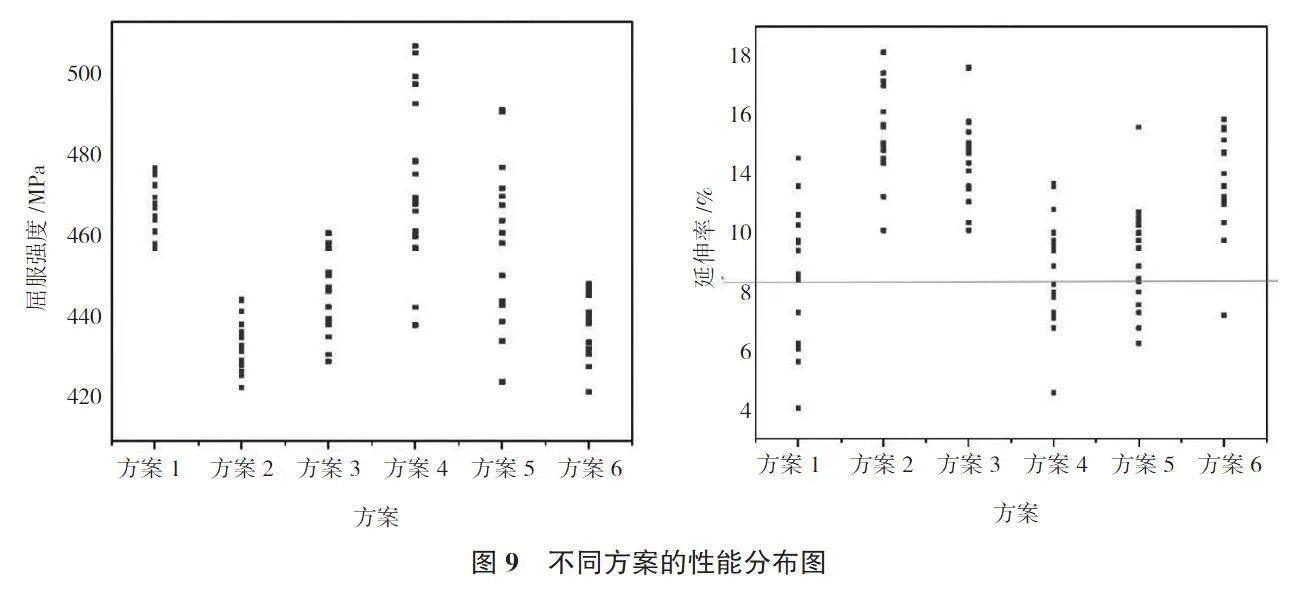

结合CCT曲线试验结果,以相变温度为依据,展开对高线轧制工艺过程控制参数进行优化的生产试验工作,不断改进优化工艺过程,提升产品质量,根据CCT模拟结果及现场测温(图8所示)情况发现过冷奥氏体转变发生在3号和4号风机处,因此在该段通过关闭保温罩的方式来达到降低冷速的效果。设计控冷方案如表3所示,其中方案1为原6规格HRB400E螺纹钢生产工艺,方案2、3、4为了进一步接近过冷奥氏体转变温度,使得样品在进入3号风机前未发生过冷奥氏体转变;方案5尝试在提高吐丝温度的状况下,样品在经过100%1号风机和80%2号风机时能否不发生过冷奥氏体转变;方案6尝试样品在空冷的条件下能否合格。

每个试验方案取头尾样品进行检测,检测结果如图9所示,从图中可以得出,试验方案2、试验方案3、试验方案6相比其余方案结果较好。但试验方案2和试验方案6的屈服强度较低,因此试验方案3最理想。试验生产出的φ6.0 mm盘螺钢筋屈服强度>438.8 MPa,抗拉强度>627.1 MPa,头部平均屈服强度为462.68 MPa,尾部平均屈服强度为475.57 MPa,头部平均抗拉强度为641.51 MPa,尾部平均屈服强度为652.29 MPa,屈服强度和抗拉强度最大差异在26 MPa左右。试验数据说明依据线材产品CCT曲线相变温度进行控冷工艺调整方法是适宜的,方向是正确的。

根据试验结果,持续对原有工艺参数进行调整优化。修改控冷程序表部分参数范围,将加热温度均热温度控制范围原基础上提高40 ℃。将进精轧温度原标准基础上降低20 ℃。将吐丝温度降低

30 ℃。通过调整推钢式加热炉加热时间、进精轧口温度、吐丝温度、风机开度进行试验,最终得出适合盘螺钢筋控冷工艺的最优方案,相比原有工艺,各规格盘螺的力学性能差异缩小,降低了盘螺钢筋综合力学性能波动对产品质量的影响,稳定了该系列产品的质量,也为成分优化提供了支撑和指导。

4 结 论

1)轧制控轧控冷技术对钢材产品机械性能影响较大,控冷工艺的核心是控制轧材的相变速率,不同温降速率决定了产品最终的金相组织和晶粒度,从而决定了钢材产品的综合性能。

2)掌握了不同品规高线产品的CCT曲线的相变温度,通过控冷工艺调整,可管控产品的最终力学性能。

3)需逐一针对线材产品的控冷工艺优化,以达到稳定产品的性能,减少性能差异过大的影响,避免不合格品的产生,降低金属消耗,提高成材率。

4)通过冷工艺优化后,产生的质量过剩,可进一步优化产品的化学成分,以达到降低合金成本,实现综合成本最优化。

参考文献

[1] 詹苏宇,盛光敏,刘旭东,等.高强HRB400E建筑用抗震钢筋高应变低周疲劳性能研究[J].热加工工艺,2010,39(16):22-26.

[2] 张龙.余热处理对高强度建筑用钢筋HRB400组织和性能的影响[J].铸造技术,2014,35(10):2264-2267.

[3] 罗云蓉,王清远,付磊,等.建筑用抗震钢HRB400EⅢ级钢筋焊接接头的低周疲劳性能[J].四川大学学报(工程科学版),2015,47(3):64-70.

[4] 彭雄,肖亚,王绍斌,等.钒氮合金化热轧抗震钢筋HRB400E产品开发[J].中国冶金,2019,29(1):25-29.

[5] 杨晓伟,周云,陈焕德,等.钛微合金化HRB400E钢筋组织性能及强化机理[J].中国冶金,2020,30(1):68-72.

[6] 张龙.余热处理对高强度建筑用钢筋HRB400组织和性能的影响[J].铸造技术,2014,35(10):2264-2267.

[7] 邓奇志.HRB400E细晶粒热轧钢筋生产工艺及品种开发[J].钢铁,2016,51(12):53-57.

[8] 李红英,王法云,曾翠婷,等.3Cr2Mo钢CCT曲线的测定与分析[J].中南大学学报(自然科学版),2011,42(7):1 928-1 933.

[9] 骆艳萍,汪家晗,李沐泽,等.HRB400E抗震螺纹钢静态CCT曲线测定及组织分析[J].金属热处理,2022,47(9):188-193.

[10] 桂晓露,王琨,苏浩,等.重载铁路用贝氏体钢轨显微组织定量表征[J].材料导报,2020,34(22):22136-22141.

[11] 赵贤平,邓深,余轶峰,等.铌微合金化HRB400E高强钢筋CCT曲线测定及应用[J].中国冶金,2019,29(8):58-63.

[12] 周云,陈焕德,杨晓伟,等.铌微合金化HRB400螺纹钢轧制工艺研究[J].热加工工艺,2021,50(5):38-41+45.