质量监督方法创新实现质量管理提升

2024-01-01吴琳孙炜

摘 要:介绍了南钢铁前系统运用质量监督方法创新,从原燃料风险点控制、物料普查、前置把关、评价画像、过程检验等方面,完善过程及产品质量,从而健全铁前质量管理的实践过程。

关键词:原料;监督;普查;把关

AINNOVATION IN QUALITY SUPERVISION METHODS TO IMPROVE QUALITY MANAGEMENT

Wu Lin Sun Wei

(Ironmaking Division of Nanjing Iron and Steel Co., Ltd. Nanjing 210035,China)

Abstract:This article introduces the innovation of quality supervision methods used in the front system of Nangang Iron and Steel. From the aspects of raw material risk point control, iron material survey, pre inspection, material survey, evaluation portrait, process inspection, etc., the process and product quality are improved, thereby improving the practical process of iron front quality management。

Keywords: Raw material;supervision; census;control

0 前 言

质量管理是指确定目标和职责,并通过质量体系中的质量策划、质量控制、质量保证和质量改进来使其实现的所有管理职能的全部活动。全面质量管理时代,着重于应用统计方法控制生产过程质量,发挥预防性管理作用,从而保证产品质量。然而,产品质量的形成过程不仅与生产过程有关,还与其他许多过程、许多环节和因素相关联,这不是单纯依靠统计质量管理所能解决的。质量监督是指为了确保满足规定的质量要求,对产品、过程或体系的状态进行连续的监视和验证,并对记录进行分析。通过质量监督的过程监督多重手段,可以帮助解决质量问题,提高自身技术问题,从而提高全面质量管理水平。南钢铁前系统将质量监督与质量管理相结合,通过质量监督手段创新,依靠原燃料二次把关、过程产品检试验、工艺过程跟踪和试验、入炉物料普查等过程控监督手段,完善健全质量管理体系,提高过程及产品质量。

1 风险点控制

原燃料质量对铁前炼焦、烧结、球团、炼铁高效生产至关重要,高炉操作“三分操作、七分原料”,原燃料质量是提升高炉铁水质量、降低生产成本的关键因素。南钢炼铁事业部坚持以高炉为中心,精益管理,为实现全系统长周期稳定高效运行,原燃料质量尤为重要。为提高原燃辅料把关效率,发动全员参与,从构建网络、一点带面、全员参与、深入现场四个方面,全面实施原燃料质量风险控制。生产厂建立《原燃辅料把关管理办法》,从职责划分、检测频次、检测方法、场地堆放等规范把关要求,建立考核和激励机制,提高全员参与积极性。

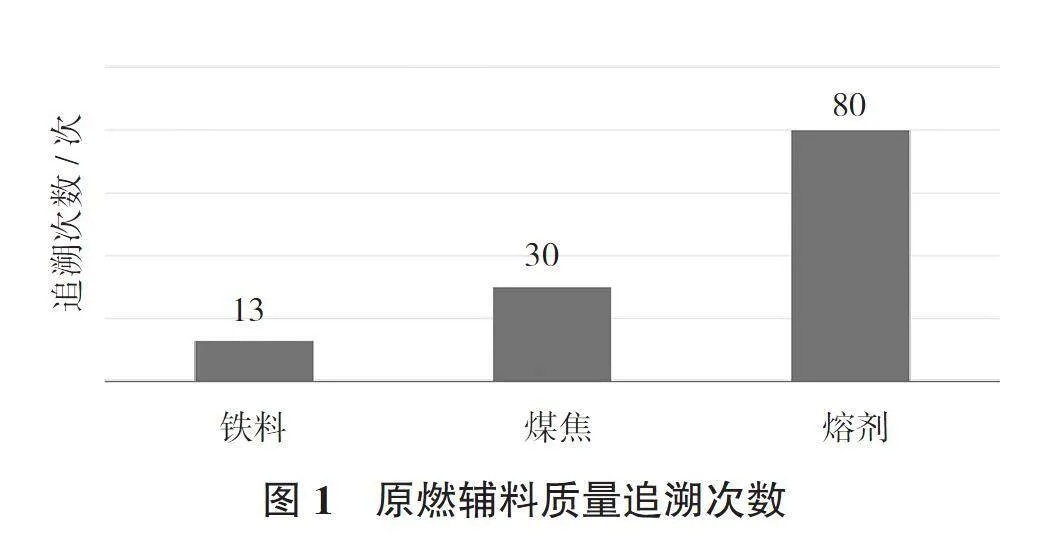

关键风险点重点管控。罐装熔剂“一码通”已全面上线运行,“一车一码,一次扫码,一码串联”,同时车辆定位、进厂、计量、取样、组批、送检等实现全环节管控,提高打料效率。辅料熔剂采用自动抽查、皮带样抽查、全车抽查以及消化热检测的方式进行层层把关。通过验收把关,发起质量追溯(图1),并实现闭环管理。

2 铁料全船普查

高炉炼铁的主要原料有铁矿石(烧结矿、球团矿、天然块矿),作用是提供铁源,高炉炼铁是利用高炉冶金技术将铁矿石还原成铁的过程。铁料在高炉炼铁配比占比80%左右%,烧结矿生产占比85%左右,球团生产占比80%左右,铁料在整个铁前生产中起到非常重要的作用,铁料成分及波动将直接影响铁水质量的稳定。南钢铁料以船运为主,由于铁料属于天然资源,不同区域不同矿脉铁料成分会有波动,为掌握铁料波动分布,南钢炼铁事业部开展铁料全船普查,分析成分波动极差及有害元素,利用普查分析结果进行区别用料,3个品种SiO2极差超过3%,为精准配料提供了数据支撑。对有害元素(As、P、S、Al2O3)和TFe发现不符合合同要求的进行督促磨合,后期加工类物料稳定性显著提高。全年铁料共开展31船次的全船普查。

3 市场煤前置把关

煤作为炼焦的原料,分长协煤与市场煤两种,长协煤成分相对稳定,市场煤因区域来源较多其混合配料,成分波动较大,影响产品质量。为稳定控制来煤质量,结合煤种运输方法和使用去向,对混合煤进行前置把关。待取样货船优先靠港,取样后该船退出泊位,取样结束、密封处理后立即送至检测站,且指定路线,登记烧结用煤把关前置样品信息,同时建立烧结煤调查样与验收样对比台账,来煤样检测合格后来煤方可卸船。前置把关预检开展后的热值合格率提升4.70%,喷吹煤合格率提升6.22%。

4 原燃辅料评价画像

炼铁生产所用原燃辅料种类繁多,各类原燃辅料本身工艺过程不同,其涉及的产品质量不同,原燃辅料质量的优劣将直接影响炼铁过程稳定和成本控制。使用高质量及稳定性高的原燃辅料,可进一步优化原燃料配比,提升工艺竞争力。为保障原料的稳定性,南钢炼铁事业部总结近年的工作经验,逐步建立和完善评价标准,为原燃辅料精准画像。画像方法,从合同指标与质量失分因子,按照指标、性能符合度开展物料分类评价,对评价结果进行红、黄、绿分级,针对排名靠后的厂家重点跟进。结合动态评分以及使用权重,对物料开展分类、分级管理。对红灯物料进行约谈、减供、停供、终止资质的手段,同时为原燃辅料采购提供依据。

5 入炉物料普查

针对特定时期的质量问题,采用对入炉物料普查方法,筛选主要影响因素,从物料、工艺、管理等多维度进行分析,快速寻找问题症结,为生产顺行提供支撑。如各高炉多次出现炉渣理论碱度与实际碱度不符且偏差过大的现象,通过内部高炉入炉物料全普查,槽下块矿密集取样,实际成分代入计算,外部进厂原燃辅料筛查,块矿全船密集取样,进厂块矿质量分析等方法,发现使用过程SiO2波动范围显著大于进场验收,最终发现块矿SiO2抽检波动达6.01%,判明高炉终渣碱度异常波动主要影响因素。

6 过程检验支撑

检验标准化。过程检验主要是通过对关键节点的监控,对产品的生产过程进行全面监控和评估,及时发现和纠正生产中的问题,确保产品的质量稳定,提升生产效率。过程检验标准化为了确保过程质量稳定,通过建立统一的标准和规范,以便各方都能遵循相同的准则,从而提高效率、降低成本,满足下道工序需求。炼铁事业部从检验规范化、标准化开展工作,制、修订《炼铁事业部分析设备操作规程》《炼铁事业部混匀料自动取样设备操作规程》在内的11项规程。制定包括铁前原燃辅料在内的取制样作业标准指导书(SOP)。

1)检验频次增量。

根据炼铁事业部的生产经营变化和工艺需求,动态调整检试验能力,检验类别包含生产样、性能研究样、过程样,在基础检验样上增加检验批次(图2)。

2)检验及时性。

针对工艺调整及异常质量进行跟踪验证,如:干熄焦大修期间自产焦炭水分波动,技术质量人员夜班联合跟踪熄焦过程;针对降低混匀料硅偏差问题,夜班联合跟踪直配料及平铺执行过程;针对烧结矿5~10 mm粒度异常升高问题,夜班联合跟踪烧结工艺执行过程等,提高过程检验的安全性、可持续性、及时性,为确保过程产品质量稳定奠定基础。

3)检验准确性。

协同技术质量人员对混匀料、直配料进行水分校正,对水分检测人员进行标准化培训。对烧结用生石灰粉消化热检测进行标准化培训,确保检测过程受控、标准、及时。铁水及高炉渣样品多次安排内部及外委进行检测比对,全年累计试验1.8万次。

4)工艺试验。

为提升焦炭质量,利用40 kg小焦炉试验设备,开展了21种炼焦煤新品种调查样小焦炉试验;炼制了50多组(双炉)进厂煤小焦炉进行实验,并拓展了冷强+热强检测模式,为配比调整和生产提供了数据支撑。开展烧结杯试验,进行烧结矿的固结机理和数学模型的研究,以及新原料、新工艺的研究,提高烧结矿的产量和质量。

7 结 语

质量监督的对象是过程、产品、生产条件以及有关的质量文件和记录等。质量监督的范围包括从原材料进厂、生产、运输、贮存、下道工序等整个过程。创新的质量监督方法,有助于实施全过程质量控制,进一步将质量管理各项工作标准化和规范化。通过质量监督方法,把住原材料进厂关,杜绝不合格材料进厂,达到科学管理,严格检查,精心操作,强化监督程序化,健全了质量保证体系,确保了铁前的过程和产品质量,从而实现质量管理提升。