套磨铣作业管柱力学分析及参数优化设计

2024-01-01李明明孙玉逊

摘要:针对井眼状况、作业管柱结构、修井液性能、套磨铣施工参数等维度,分析了套磨铣作业对套管损伤机理,建立了套磨铣作业设计方法,开发了套磨铣作业管柱力学分析及参数优化设计软件,实现了井眼轨迹计算、管柱力学分析、扭矩及拉力计算、套磨铣工具组合优化设计、施工水力参数优化等功能。实例应用表明,软件可以计算井口大钩载荷、套铣筒位置的扭矩、整体套磨铣管柱扭矩、沿井深的管柱动态磨阻、强度校核和安全分析,计算结果与实际测试结果误差在5.5%以内。研究结果可为制定科学的套磨铣作业套损预防提供对策方案。

关键词:套磨铣管柱;力学分析;设计方法;参数优化;软件开发

中图分类号:TE934" " " " "文献标志码:A" " " "doi:10.3969/j.issn.1001-3482.2024.05.005

Mechanical Analysis and Parameter Optimization Design of Sleeve Milling Operation String

LI Mingming1,SUN Yuxun2

(1.CNOOC Energy Development Co., Ltd., Engineering Technology Branch CNOOC Supervision Center,Tianjin 300459,China;2. College of Information Science and Engineering/College of Artificial Intelligence,China University of Petroleum (Beijing), Beijing,102249,China)

Abstract:" This article presents an analysis of the mechanism of casing damage caused by casing grinding and milling operations, with a focus on the dimensions of wellbore conditions, the structure of the operation string, the performance of well repair fluids, and the construction parameters of the casing grinding and milling process. Additionally, a design method for casing grinding and milling operations has been established, and a software program has been developed for the mechanical analysis and parameter optimization design of casing grinding and milling operations. The software was employed to facilitate the calculation of wellbore trajectories, casing mechanics analysis, torque and tension calculations, casing grinding and milling tool combination optimization design, and construction hydraulic parameter optimization. The practical application of the software demonstrates its ability to calculate the load of the wellhead hook, the torque at the position of the casing milling cylinder, the torque of the overall casing milling pipe column, the dynamic wear resistance of the pipe column along the depth of the well, strength verification, and safety analysis. The error between the calculated results and the actual test results is within 5.5%.

Key words: grinding and milling of pipe columns; mechanical analysis; design methodology; parameter optimization; software development

随着国内外水平井、大位移井、深井开采技术的迅速发展,对修井作业工艺和装备提出了更高的要求。大位移斜井、水平井、深井中管柱的受力问题是一个十分重要的问题[1],处理的好,可以减少井下复杂情况,保证成功钻修井作业,反之,则增加较高的事故处理成本,也难以保证钻井、修井作业的顺利进行。其中,套磨铣作业中钻具轴向摩擦阻力增加,钻柱旋转扭矩增大[2]。受井眼轨迹的影响,钻柱的轴向力不能有效地传递,上提或下放钻具时,指重表数据不真实,难以判断井下实际情况,降低现场施工一次成功率,并且钻具产生自行转动、扭转,增加了事故发生的几率[3]。受井眼轨迹的影响,地面扭矩难以顺利地传递至钻具底部,扭矩损耗过大,造成钻具受损、倒扣难度增加、转速受影响、磨铣效率低,钻具及套管磨损严重,套磨铣施工循环难度增大。大斜度井套磨铣作业时,地层砂、铁屑易沉积在底边,形成砂桥导致卡钻;大套管井作业时上返速度降低,地层砂、铁屑携带不出,易造成卡钻。为此,分析套磨铣各个作业工况下管柱受力和摩阻,开展修井管柱选配、修井液性能及水力参数优化、施工工艺设计研究,开发油气井套磨铣作业管柱及水力参数优化设计软件十分有必要[4-5]。

1 套磨铣作业套管损伤分析

针对复杂落物井,常采用磨铣方法进行事故处理。然而磨铣过程中由于管柱组合、施工参数选择不当,经常造成套管开窗事故的发生[6]。套磨铣作业引起套管磨损的因素很多,但主要因素是井身结构、钻具组合、水力参数等。

在修井作业中,通常所修井眼不可能完全垂直,杆柱与井壁间存在着接触压力,在杆柱运动时,由于摩擦作用,就会在杆柱上施加轴向阻力和旋转扭矩,使得轴向载荷增加、旋转扭矩增大,在大位移井和水平井中,存在更大的摩阻和扭矩。尤其是某些井段的狗腿严重度较大,增大了套管内壁与钻杆接头的接触压力,从而使套管与钻杆间的磨损速度加快。同时,某些井段的狗腿严重度大,也将使得套管内壁与部分钻杆本体接触,从而使套管的磨损加快。

磨铣过程中,如果磨铣工具选择了不合适的施工参数,会使磨铣工具发生横向位移,从而偏离其理想工作位置,并与套管发生接触,造成套管开窗事故。在修井磨铣期间,钻柱涡动特性会受到钻具组合构成、钻柱转速、钻具钻压、钻柱与套管的环隙、钻井液密度等多种因素的影响。通过分析钻速钻压对修井磨铣期间钻柱涡动特性的影响,可以得到磨损体积尽可能小的转速钻压组合,提升修井磨铣作业的安全性;在选取钻具组合后,钻柱与套管的环隙也随之确定,分析钻柱与套管间环隙对套管磨损的影响,主要是通过改变下入钻杆、钻杆接头、磨鞋的尺寸来分析不同钻柱尺寸下套管的磨损体积,依此确定最佳钻具组合。

修井液的良好润滑性对钻修作业至关重要,不仅能够有效预防粘附卡钻和泥包钻头等问题,还能减少钻具及其他配件的磨损,延长其使用寿命,有利于处理井下事故。相比之下,润滑性能差的钻具液会导致钻具回转阻力增加,使得起下钻变得困难,甚至可能发生粘附卡钻现象。过大的钻具回转阻力还可能导致钻具振动,进而引发钻具断裂和井壁失稳等隐患。

大斜度井套磨铣作业时,地层砂、铁屑易沉积在底边,形成砂桥导致卡钻;大套管井作业时上返速度降低,地层砂、铁屑携带不出,易造成卡钻。确定合理的修井液水力参数和优化排量能够有效减少卡钻。

2 套磨铣作业设计方法

2.1 套磨铣管柱摩阻计算

依据油气井钻柱动力学基本方程, 建立定向井、水平井钻柱稳态拉力-扭矩模型,将考虑钻柱组合的特殊性、运动状态、平衡条件和井内液体的结构力、粘滞力, 建立较为完善的大位移水平井钻柱稳态拉力-扭矩模型和钻柱与井眼(井壁、岩屑床)摩擦系数计算模型[7]。作业管柱微元受力分析及其运动状态如图1~2所示。

计算不同修井管柱点轴向拉力、侧向力与扭矩,以确定钻柱或油管与井壁的接触压力,分析管柱安全性和稳定性分析[8]。

2.2 套磨铣管柱组合设计

在正常修井过程中,部分管柱的重力作为钻压施加在磨鞋上,使得上部管柱受拉伸而下部管柱受压缩[9]。在钻压较小和直井条件下,管柱也是直的;但当压力达到管柱的临界压力值时,下部管柱将失去直线稳定状态而发生弯曲并与井壁接触于某个点,此时管柱处于一次弯曲状态,临界压力值称为一次临界压力。如果继续增大钻压,则会出现管柱的第二次弯曲,因此,在对磨铣管柱进行优化时所采用的原则就是使管柱具有足够的刚度能够承受相应的钻压及其他工程参数的作用[10]。在磨铣过程中,底部工具的旋转和摆动可能会使其在套管内不稳定,并可能造成损坏,为了使底部工具能够顺利进行垂直稳定的工作,也为了保护套管不受伤害,应在狗腿度大、井眼轨迹复杂井段增加减阻接箍等措施,也可以在磨鞋的上部加装适当长度的钻挺或扶正器,这样可以提供额外的支撑和稳定性,以确保磨铣过程平稳进行。该过程不能与震击器一起配合使用,因为这样会导致后续无法进行顿钻和冲顿落物碎块。

钻铤的长度计算公式为:

LC=" " " " " (1)

式中:LC为钻铤长度,m;Wmax为最大侧向载荷,N;q为加载系数,无量纲;K为钻铤强度系数,N/m;?琢为井斜角,(°)。

2.3 套磨铣施工参数优化

1) 磨铣压力设计。

为了使中和点以下管柱能够承受更大的钻压,可在中和点处加一扶正器,将该扶正器与磨铣工具之间的钻铤作为研究对象,如图3所示。

图3中P为钻压,A、B点为管柱模型铰支,管柱上由自重产生的侧向力为qsin?琢。假设磨鞋与中和点扶正器处的横向力均为零,即磨鞋上无造斜力,在这种情况下,管柱的挠曲微分方程为:

EIy″′=-q(1-x)y′" " " " " " "(2)

根据微分方程的解析结果,管柱发生一次、二次、三次弯曲的临界钻压为:

P1=2.95" "I1=2.95P2=4.58" "I2=2.95P3=5.59" I3=2.95(3)

I=(-)" " " " " " " " "(4)

式中:E为弹性模量,MPa;q为每米钻铤在泥浆中的有效重量,N/m;Pi为第次临界钻压(i=1,2,3);Ii为第i次临界钻压时中和点的位置(从磨铣处算起,i=1,2,3);qm为每米钻铤在泥浆中的有效重力,N/m;I为惯性矩,cm4;dw、dn分别为套管外、内径,cm。

2) 磨铣转速设计。

在实际工作中,管柱下部同时承受着钻压和扭矩等作用。在不同钻压、扭矩和井斜角条件下,管柱受力是不一样的。利用能量法,可以得到在铰支条件下钻压与扭矩的对应关系,进而可确定磨铣钻压所对应的转速。

Pcr=-" " " " " " "(5)

式中:Pcr为临界钻压,N;E为弹性模量,Pa;I为截面惯比距,m4;?棕为角速度,rad/s;l为管柱长度,m。

2.4 循环系统水力参数优化

作业管柱施工水力参数优化主要有:携岩能力计算,确定最小排量,优化循环排量;环空流速分析,优化不同排量下的环空流速随深度的变化关系[11]。地面泵可提供的返速,净化井底所需返速和携屑所需的返速三者之间存在着联系和相互制约。通过对三者的计算模型进行比较,可以确定最优的环空返速范围。

1) 地面泵可提供的环空返速。

v=C" " " " " " (6)

式中:v为地面可提供的环空返速,m/s;C为常量系数,无量纲;pr为额定泵压,MPa;ρl为修井液密度,kg/m3。

2) 净化井底所需环空返速。

vf =-" " (7)

式中:vf为净化井底所需环控返速,m/s;vm为修井液排量,m/s;vr为修井液排量修正值,m/s;d0为套铣筒外壁直径,m;D0为井壁直径,m。

3) 携屑所需的环空返速。

vt =- 0.007071-2.25×(8)

式中:vt为携屑环空反速,m/s;Q为修井液排量,m3/s;ds为岩屑颗粒直径,m;D0为井壁直径,m;d0为套铣筒外壁直径,m;ρs为颗粒密度,kg/m3;ρl为修井液密度,kg/m3;μe为修井液有效黏度,mPa·s。

4) 岩屑下沉速度。

vs=0.007 07" " " (9)

式中:vs为岩屑下沉速度,m/s;ρs为颗粒密度,kg/m3;ρl为修井液密度,kg/m3;μe为修井液有效黏度,mPa·s。

5) 修正岩屑下沉速度

vs′=0.007071-2.25·" (10)

式中:vs′为修正岩屑下沉速度,m/s。

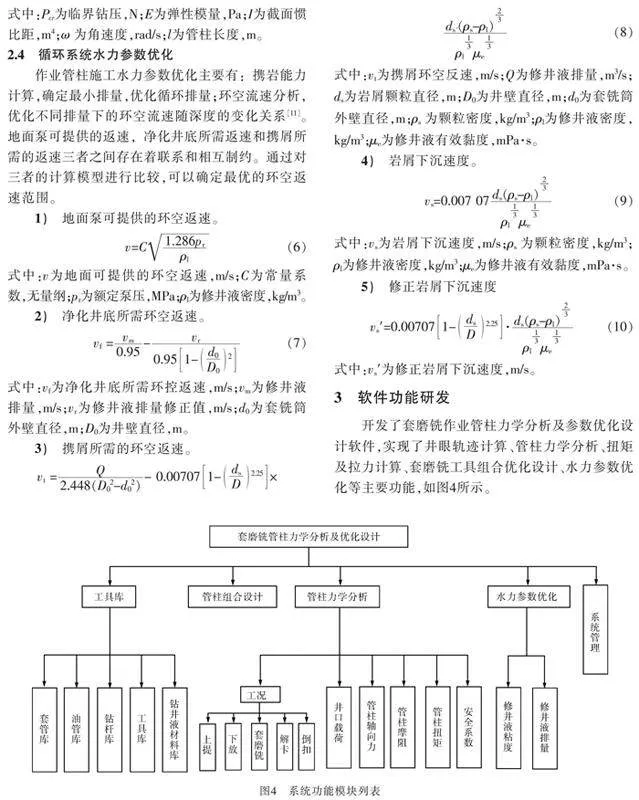

3 软件功能研发

开发了套磨铣作业管柱力学分析及参数优化设计软件,实现了井眼轨迹计算、管柱力学分析、扭矩及拉力计算、套磨铣工具组合优化设计、水力参数优化等主要功能,如图4所示。

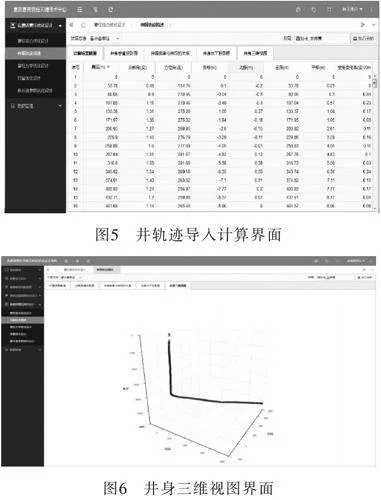

1) 井眼轨迹计算。

对井下管柱进行受力分析的基础是井眼,因此该模块采用了多种不同的方法对井眼进行描述。这些方法分别用于求解井眼的曲率、北向位移、东向位移、垂深以及水平位移,从而能够更为准确地计算井眼中管柱轴向各种内力载荷的分布[12-13];绘制井身三维轨迹图,水平视图和侧视图方便导入报告中使用,界面如图5~6所示。

2) 作业管柱工具数据库。

建立套磨铣工具的数据库,储存多种规格型号的工具,可以满足各种套磨铣作业管柱的组合,为管柱力学计算提供基础参数,界面如图7所示。工具类型包括:套管库、油管库、封隔器库、管柱库、套铣筒库等多种井下工具库。工具物性参数包括:名称、钢级、型号、长度、密度、内径、外径、线重、抗拉强度、抗压强度、安全系数、屈服强度等。

3.1 作业管柱组合优化设计

为了有效清除井下的铣屑和沉积物,套铣工具的尺寸通常会根据落鱼和套管的尺寸来确定。为了确保顺利将铣屑和沉砂携带出井口,需要在套铣工具设计中考虑合适的环空间隙。因此需要建立一个套铣工具组合设计模型,以满足在最小的环空返速下将铣屑完全带出井口的需求,设计界面如图8所示。套铣钻具组合为:铣鞋+套铣管+顶部接头+变螺纹接头+打捞杯+变螺纹接头+随钻震击器+钻铤+钻杆+方钻杆。

3.2 不同工况管柱受力分析

根据井下作业具体施工工况(上提、下放、钻进、空转等)软件可以实现作业管柱组合功能,对不同组合管柱进行受力分析;实现作业管柱在不同工况(上提、下放、钻进、空转等)条件下的受力分析;管柱受力云图及安全校核结果显示:拉力、侧压力、摩阻、扭矩曲线,找到作业时的危险点;重新设计管柱,更换工具或者增加减阻工具,重新进行受力分析,实现作业管柱优化的目的,界面如图9~10所示。

3.3 水力参数优化设计

水力参数优化设计界面如图11所示,套铣过程中,井段临界环空排量需要小于经过计算得到的优化后排量,并且在此排量下可以降低套铣作业遇卡几率,缩短大修周期,增加铣屑反排速度。

4 实例分析

以海上某油田ZHXXX井为例模拟计算了套铣过程中作业管柱受力情况,通过建立套铣作业管柱的工具组合和井下压井液作业环境,计算井口大钩载荷、管柱扭矩、套铣筒位置的扭矩,计算得到沿井深的管柱动态磨阻,进行强度校核和安全分析。

4.1 基础数据

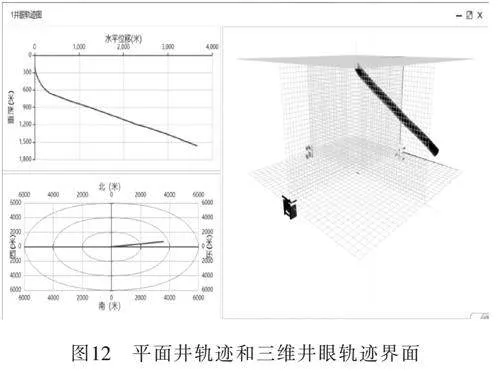

1) 井眼轨迹。

从ZHXXX井完井报告中获取到井身结构图和井眼轨迹数据,井身结构图界面如图12。绘制井眼轨迹和三维井眼轨迹视图,能够更加直观地掌握井下井轨迹的走向和复杂程度[14]。

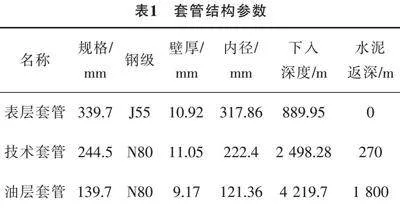

2) 套管结构(如表1)。

3) 工具组合(如表2)。

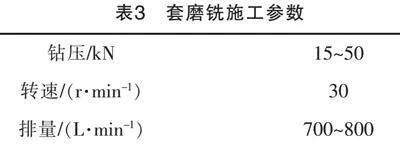

4) 套磨铣施工参数(如表3)。

4.2 管柱力学分析

对当前套铣作业措施过程的力学分析界面如图13所示,软件计算大钩载荷结果为200.26 kN与实际210 kN对比其误差小于5%,能够满足工程设计的要求。

4.3 管柱组合优化设计

由于作业过程中套铣会遇到不能正常钻进的情况,分析原因很可能是因为大斜度井轨迹造成作业管柱与套管内壁存在较高的摩阻,所以在摩阻较大的地层段通过重新设计管柱组合或增加扶正器的方式降低摩阻,通过软件设置降阻系数,重新计算管柱摩阻,结果显示作业管柱扭矩损失减小、摩阻降低,界面如图14所示,说明管柱设计能够提高对套磨铣作业施工效率和作业安全[15-16]。

4.4 水力参数设计

通过软件应用套铣作业时的循环系统的压井液参数进行验证,密度1.4 g/cm3,泵压6 MPa,排量700 L/min,施工过程未遇到卡钻故障,此时排量能够携带井底钻屑返回井口。

软件计算结果界面如图15所示。得到套铣作业临界携屑环空返速为0.038 m/s,推荐携屑环空返速为0.08 m/s,推荐排量12.35 L/s,最佳排量的范围8.24~40 L/s,推荐排量和施工排量基本吻合误差为5.5%,在最佳排量范围内,说明软件推荐结果符合实际情况。

5 结论

1) 考虑套磨铣作业工况,建立了套磨铣井下管柱的拉力-扭矩分析模型,可以准确地进行管柱受力分析、摩阻计算、强度校核,选配合适的管柱工具组合、确定合理的施工水力参数,制定科学的套磨铣作业套损预防对策方案。

2) 研发的套磨铣作业管柱力学分析及参数优化设计软件,实现了井眼轨迹计算、扭矩及拉力计算、套磨铣管柱力学分析、工具组合优化设计、施工水力参数优化等功能。

3) 实例应用表明,软件可以计算井口大钩载荷、套铣筒位置的扭矩和整体套磨铣管柱扭矩、沿井深的管柱动态磨阻、强度校核和安全分析,且计算结果与实际测试结果误差在5.5%以内。

参考文献:

[1] 刘业文,胥豪,程丙方,等.中深层水平井套管磨损预测与分析技术[J].石油机械,2019,47( 1): 130-136.

[2] 傅 栋,靳晓伟,薛继彪,等.钻杆转速对石油套管磨损的影响[J]. 机械设计与研究, 2021, 37(4): 115-119.

[3] 司念亭, 周赵川, 陈立群.套铣技术优化及其在渤海油田大修井中的应用[J]." 石油机械, 2014, 42(11):138-141+146.

[4] 明柱平,杨文领,刘清友.修井作业专家系统开发研究[J].石油机械,2006,34(4):53-55.

[5] 赵文彬,李子丰,王国斌,等.大修井管柱力学分析软件的研制与应用[J].石油钻采工艺,2010,32(3):23-26.

[6] 刘祖林,王木乐,陈灿,等.套损井修井磨铣参数优化[J].石油天然气学报,2012,34(4):99-102.

[7] 李子丰,刘希圣.水平井钻柱稳态拉力-扭矩模型及其应用[J].石油钻探技术,1992,20(4):1-6.

[8] 檀朝东,闫学峰,杨喜柱,等.大位移水平井完井管柱力学分析研究[J].石油矿场机械,2008,37(2):20-24.

[9] 高国华,李琪,李淑芳.弯曲井眼中受压管柱的屈曲分析[J].应用力学学报, 1996, 13(1): 115-120.

[10] 林伟,董宗正,张立民,等.水平井修井管柱屈曲影响因素仿真研究[J].机械强度,2017,39(5): 1245-1250.

[11] 艾池,杨东梅.通过环空返速对比确定合理的携屑返速[J].西部探矿工程,2009,21(8):42-44.

[12] 韩超.水平井固井质量提升方法研究[J].化工设计通讯,2024,50(3):40-41+50.

[13] 荆江录,徐传友,刘宝振,等.侧钻水平井三维井眼轨迹设计新方法[J].长江大学学报(自然科学版),2023,20(4):74-82.

[14] 李仁忠.一种轻量化的井眼轨迹三维显示软件的开发[J].江汉石油职工大学学报,2023,36(4):23-25.

[15] 谢天涯,张文远,王新,等.考虑扶正器作用下连续油管摩阻计算模型与下入能力分析[J].钻采工艺,2023,46(4):88-94.

[16] 王家奇.机理仿真和机器学习的套磨错管柱力学预测及安全性评价研究[D].北京:中国石油大学(北京),2023.

基金项目: 国家自然科学基金(51774091)。

作者简介: 李明明(1983-),男,河北唐山人,高级工程师,现从事钻井数字化智能化工作,E-mail:limm2@cnooc.com.cn。