塔东区块庆玉1井超深井优快钻井技术

2024-01-01王春华孙则鑫丁扬扬王立朝许博张海涛王昶皓

摘要:随着油气勘探开发逐步从深层向超深层领域推进,塔东区块储层埋藏深,井下温度高、地质条件异常复杂,使得钻速慢、钻井周期长和钻井风险高。庆玉1井是大庆钻探工程公司在该区块钻的最深的井,为打好打成该井,开展施工难度因素分析,制定技术措施,应用高温仪器、工具、钻井液,施工参数优化等方法,研发超深井配套工艺技术,并结合现场施工要求,实现了塔东区块超深井庆玉1井的优快安全钻井。结果表明:该技术具有安全高效的优点,为深层、超深层油气的经济有效开发提供有效工程技术手段。

关键词:超深井;高温;参数优化;安全钻井

中图分类号:TE921" " " " "文献标志码:B" " " "doi:10.3969/j.issn.1001-3482.2024.05.010

Premium Drilling Technology for Ultra-deep Well Qingyu 1 in Tadong Block

WANG Chunhua1,3,SUN Zexin2,DING Yangyang2,WANG Lichao2,XU Bowen1,ZHANG Haitao2,WANG Changhao3

(1.Drilling Engineering Technology Research Institute,Daqing Drilling Engineering Company,Daqing 163413,China;

2.Daqing Drilling and Exploration Engineering Company,Daqing 163413,China;

3.Northeast Petroleum University,Daqing 163318,China)

Abstract: As oil and gas exploration and development gradually advance from deep to ultra-deep fields, the Daqing Tadong flow block presents unique challenges due to its deep reservoir burial, high downhole temperature, and unusually complex geological conditions. These factors result in slower drilling speeds, longer drilling cycles, and elevated drilling risks. The Qingyu 1 well represents the deepest well ever drilled by Daqing Drilling in this block. In order to successfully drill this well, a comprehensive analysis of the construction difficulty factors was conducted, followed by the formulation of technical measures, the application of high-temperature instruments, tools, drilling fluids, and the optimization of construction parameters. This paper presents a methodology for the safe and efficient drilling of super-deep wells, exemplified by the successful completion of the Qingyu 1 well in the Tadong block. The approach involves the development of specialized technology for super-deep wells and its integration with on-site construction requirements. The results demonstrate the efficacy of this technology in ensuring safety and high efficiency, while providing effective engineering solutions for the economic and efficient development of deep and ultra-deep oil and gas resources.

Key words: ultra-deep wells;high temperature;parameter optimization;safe drilling

我国超深特深层油气资源丰富,超深井地质条件复杂,钻井风险大、周期长[1-5]。近年来面对超深层勘探开发风险高、投资大、工程技术要求高的特点,国内外加大了超深井钻完井技术研究,“十四五”更是加大了超深井的开发,2023-05-01在塔里木盆地开钻我国第一口万米超深井塔科1井,设计井深11 000 m。国外美国、俄罗斯、德国超深井钻井技术装备和综合技术水平处于领先地位,在井身结构优化设计、钻头选型技术、近平衡钻井和井控技术、动力钻具配合PDC钻头复合钻进等技术开展研究应用。钻井中应用了大量新技术,包括VDS垂直钻井系统、顶驱、铝合金钻杆、金刚石绳索取芯、无固相抗高温钻井液、耐高温低速大扭矩螺杆、变速涡轮等新工艺、新技术,取得了较好提速效果,但也遇到了各种各样的技术难题和复杂事故,且投资巨大、钻井周期长。自2012年,大庆钻探工程公司在塔东等区块进行深井超深井钻井施工,近5年共完成22口深井,其中8 000 m以上超深井10口,占塔里木超深井1/10。钻井过程中面临有深层高研磨地层钻速低、井下超高温超高压环境恶劣、地质条件异常复杂等世界级难题,尤其是塔里木盆地超深井具有的储层埋藏深、温度高、压力高和H2S含量高的“三高一超”特征[6-8],且地质条件异常复杂,深部地层塌漏同存,严重影响了钻井施工效率和安全。2022年大庆钻探工程公司开始进行庆玉1井现场施工,为“打成、打快、打好”庆玉1井,开展超深井钻完井技术研究与应用,形成安全高效的超深井钻完井技术,该井钻完井深8 738.29 m,钻井周期162.96 d,平均钻速10.55 m/h,钻速、周期和地质发现上均获得突破,创造了大庆超深井迄今为止钻完井最深、最快记录,标志着大庆钻探在异常高温高压超深井施工方面又迈出了坚实一步,助力塔东区块的勘探发现、拓展钻探外部市场、广阔积累超深井钻井技术。

1 塔东区块超深井施工难点分析

1.1 超深井井下高温条件对工具、仪器影响严重

油气埋藏超深(>8 000 m)、超高温(160~210 ℃)、井底压力gt;160 MPa,井下的工况十分恶劣[9-11],对井下工具、仪器要求非常高。目前高温条件下螺杆使用寿命大幅降低,根据对古城6、城探1、肖探1 等21口井统计,螺杆平均寿命60 h,尤其易出现定子橡胶损伤脱胶破裂如图1所示,严重影响施工效率。此外高温条件下对井下仪器的耐温性能有极大考验,常规仪器多为耐温150 ℃,耐高温仪器可达到175 ℃,但深井超深井井底温度可达到或超过180 ℃,且需要长期连续工作。目前所使用的仪器仪器抗高温、抗高压及稳定性能有待提升,现场曾出现仪器信号异常、零件断裂、密封失效、外筒受压挤毁等问题(如图2~3所示),仪器故障率高造成频繁起下钻,影响施工时效。

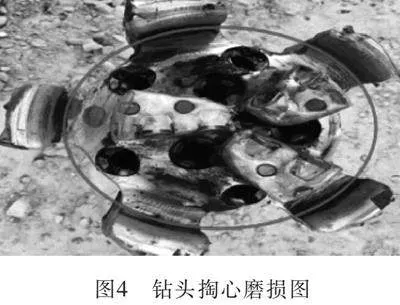

1.2 超深井井下岩石硬度高研磨性强对钻头影响严重

塔东超深井古生界地层埋藏深,火成岩发育,压实程度高,可钻性差;三叠系底部含砾岩,二叠系抗压强度100~120 MPa,岩性为凝灰岩、玄武岩,硬度高、可钻性差;石炭系、志留系发育大段石英砂岩、褐灰色泥质粉砂岩,岩性中钙质砂岩含量8%~12%,含有石英,钙质砂岩和石英研磨性强,奥陶系桑塔木组塑性强,压实程度高、致密,钻头易掏心、崩齿、磨损严重(如图4所示),需要频繁更换钻头,造成钻速低[12-15]。

1.3 超深井井下工况恶劣对钻井液性能影响严重

钻井液抗高温稳定性、抑制性、悬浮性差,S1k、O3s底部泥岩段不稳定,易破碎。导致起下钻困难、环空憋堵,薄弱裸眼复漏频发,井漏、垮塌、蹩卡多发、频发,井处理泥浆耗费时间长[16-18]。

1.4 超深井地质复杂对钻井施工安全影响严重

二叠系、志留系地层承压低、漏点多和裂缝尺度范围大,地层易漏,井壁稳定性差[19-20];二叠系玄武岩纯度高,性脆、易垮塌卡钻;桑塔木组辉绿岩,密度、硬度高、可钻性差、易应力释放垮塌;石炭系盐膏层缩径、扩眼周期长;桑塔木地层倾角大,定向纠斜耗时长;高压盐水层发育,溢漏同存,出水易井壁失稳,极易引起卡钻。

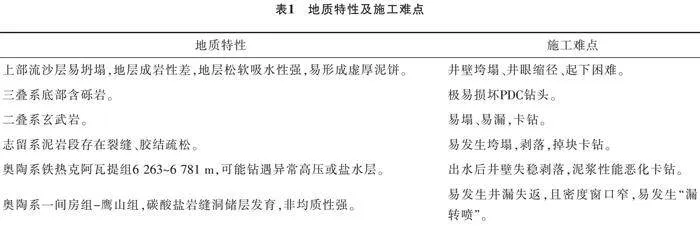

2 超深井地质工程一体化分析与优化技术

充分调研分析已钻井情况,研读地质设计与工程设计,调研邻井钻井液体系、复杂情况、储层断裂位置、岩性描述、钻井参数、钻头数据,钻具组合,钻井周期等数据,制定详细的施工方案,纸上钻井方案与学习曲线。针对地层分析,明确施工难点,开展塔东区块各深井地质情况调研,细致分析各层位地质特点,明确全井段施工难点,优化施工方案和提速要点(如表1所示),为下步设计优化及安全高效施工打下坚实基础。

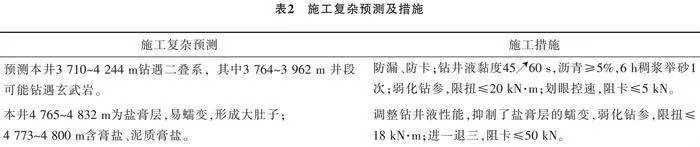

针对各层位施工难点,预测各层位可能出现的施工复杂,钻遇玄武岩和盐膏层提前制定预防措施(如表2 所示),做好施工前准备,保证钻井安全高效。

3 超深井安全高效钻井技术

3.1 超深井耐高温高性能钻完井工具、仪器优选

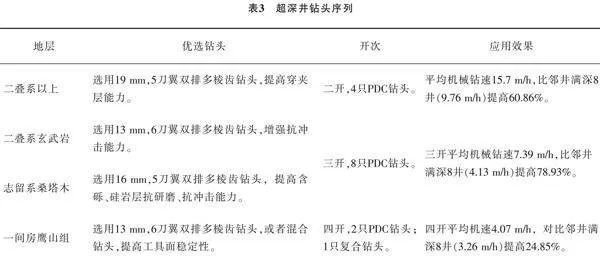

结合该井三叠系底部含砾岩、二叠系玄武岩可钻性差、志留系沥青质砂岩发育钻头磨损严重、硬脆性泥岩钻头吃入困难等地层特性,统计分析塔东区块已使用的5家钻头应用情况,优选出超深井高效的钻头序列(如表3所示),现场应用提速效果明显。

优选江钻等壁厚螺杆,具有大扭矩、长寿命等优点,单只螺杆钻进井段(1 230~4 500 m)实现一趟钻进尺3 270 m,成功钻穿二叠系,创塔东区块单趟钻最多进尺记录;机械钻速15.57 m/h,比设计提高62.69%,钻进周期21.84 d,比设计缩短13.16 d。

3.2 超深井钻井参数优化

二叠系以上井段进行钻具组合优化,一开采用双扶钟摆钻具组合、二开和三开采用单扶钟摆钻具组合、四开采用弯螺杆+加重钻杆钻具组合,并且应用149 mm大水眼钻杆,高转速(80 r/min)等钻井参数,大排量水力参数(65~75 L/s),确保水力破岩,保障井眼净化,有效解决阻卡问题,二开单趟进尺3 270 m(1 205~4 500 m),创造了塔东区块二开单只钻头最长记录。

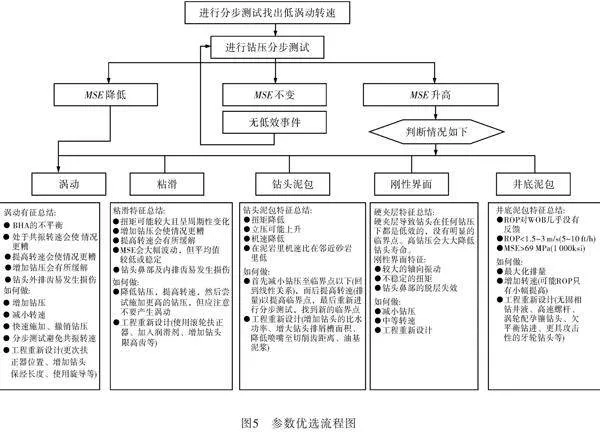

开展基于MSE的参数优选、实时曲线监测、钻头/工具磨损分析与评价、摩阻扭矩跟踪、立压预测与水眼推荐、井眼稳定性分析与实时ECD计算等6项优化技术(如图5~7所示),利用工程建模软件,实时优化钻参,避免了涡动、粘滑等低效事件,三开机速7.36 m/h,比邻井同开次机速提高31.48%,实现优快钻进。

根据比能优化钻井的基本定义,利用力学理论推导 PDC 钻头机械比能模型MSE的基本表达式。将机械能量与水力能量两者有机结合起来,形成井底真实钻井条件下的破岩比能理论。假定在旋转钻井条件下,在t1到t2的时间内(时间差为Δt),钻井参数及井眼尺寸保持恒定,即钻压、扭矩、转速、机械钻速及井底面积等参数保持恒定。

则在 Δt 时间内,钻压做功为:

WWOB=·Δt

在 Δt 时间内,转速做功为:

WRPM=n×2?仔rB×Ft×Δt

破碎单位体积岩屑需要的机械比能:

MSE=+

式中:MSE为机械比能,kPa;P为钻压,kN;T为扭矩,kN·m;n为钻头转速,r/min;v为机械钻速,m/h;AB为井底面积,m2;Δt为钻进时间,min。

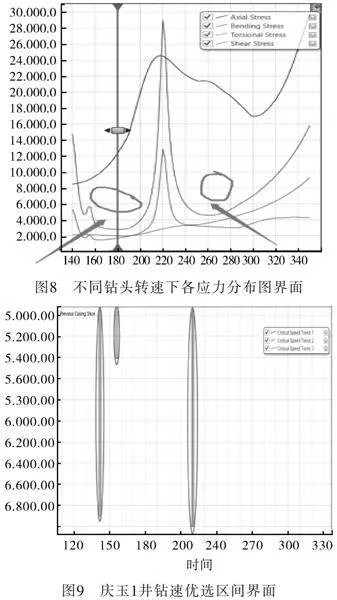

钻井过程中随着钻压的增加,机械比能增加,利用机械比能法对三开钻井参数进行实时优化,计算当前地质条件及设备性能参数安全范围内的极限机速,及时判断出井下发生粘滑低效事件导致钻头失效,获得钻进效率和单趟进尺的最大化。根据现场基本井况和钻具组合及泥浆性能参数,计算不同钻头转速下对应的轴向应力、弯曲应力、扭曲应力和剪切应力,在排量和钻压等条件既定条件下,钻进至相应深度时避开相应的钻头转速区间范围,减小震动,获得钻头转速优选区间,计算当前地质条件及设备性能参数安全范围内的极限机速(界面如图8~9所示)。

四开钻进前对88.9 mm钻杆和101.6 mm小接箍钻杆进行数值模拟,比较上提、下放的摩阻扭矩等情况,在满足后续安全钻进情况下,优选101.6 mm钻杆,既提高钻具的抗拉强度,同时降低泵压,提高机械钻速,四开平均机速4.07 m/h提高24.85%。

3.3 超深井高温钻井液技术

本井据各开次所钻地层三压力数据及邻井调研,遵循“强抑制、强封堵、强防塌”的原则,进行钻井液参数优化逐步提高密度,建立井筒物理支撑,实现井壁稳定,并考虑邻井发生的井漏、溢流及高套压等情况,确定各开次的钻井液体系及密度。

二开1 205~3 200 m使用聚合物钻井液,3 200~4 927 m使用KCL-磺化体系,黏度45~60 s,沥青≥5%;三开采用KCl-磺化体系,钻井液密度1.35~1.38 g/cm3;四开预测井底温度163.9~178.5 ℃,且钻遇盐膏层、高压盐水层多段复杂地层,采用抗高温降滤失剂、润滑剂等,应用抗220 ℃高温复合盐钻井液体系,提高封堵防塌能力,遏制盐侵,同时抑制上部盐膏层蠕变保证井壁稳定。

3.4 盐膏层安全下套管技术

本井上部二叠系地层承压能力较低易发生井漏,下部膏盐层含盐高,地层易溶、蠕变快,分析盐膏层蠕变危害,经过试验测试计算盐膏层蠕变速度为0.519 mm/h。该井进行了2次双扶通井、3次扩眼,将井径由333.4 mm扩眼至376 mm之后,计算下套管安全时间为143 h,并且调整钻井液密度至1.40 g/cm3,满足后期安全施工要求。

3.5 超深井安全优质完井技术

本井二开二叠系承压低,下套管及固井时井漏失返,三开长裸眼井段安全密度窗口窄等难题,施工排量受限、一次上返成功率低、压稳防漏矛盾突出、顶替效率低等诸多挑战。二开应用封割式分级箍工艺、三开运控压固井工艺,实现超深井安全、优质固井要求。

4 应用效果

庆玉1井创大庆钻探历史上施工井深最深纪录(完钻井深8 738.29 m),平均钻速10.55 m/h,相比设计(8.5 m/h)提高24.12%。钻井周期162.92 d,相比设计(186 d)减少23.08 d,按邻井满深7、满深8井做最优学习曲线,平均8 483 m,平均钻完井周期173 d,减少了10.08 d。其中二开333.4 mm,井眼1 230~4 500 m,实现一趟钻进尺3 270 m,机械钻速15.57 m/h,比设计提高62.69%,钻进周期21.84 d,比设计缩短13.16 d,所应用的各项超深井技术现场应用效果良好。

5 结论

1) 通过对塔东区块超深井钻完井技术攻关与实践,进行了全面的超深井施工难点分析,并相应开展技术措施研究与应用,形成了一套适合塔东区块的优快钻完井技术,基本满足该区块超深井提速要求。

2) 攻关取得了超深井地质工程一体化分析与优化技术、超深井安全高效钻井技术等。优选出高效PDC、等壁厚螺杆、高温仪器等一系列抗高温钻井工具、仪器,应用了抗220 ℃高温复合盐钻井液体系,满足超深井提速技术需求保证了超深井安全高效施工。

3) 该项超深井安全高效钻井技术在庆玉1井取得了良好的应用效果,创造塔东区块二开单趟钻最多进尺纪录,创大庆钻探历史上施工井深最深纪录等多项纪录。为加快勘探开发步伐,提供了强有力的技术支撑,研究成果可推广应用于川渝地区的超深井以及国外类似的地层岩性、碳酸盐缝洞体储层、高温高压井施工。

参考文献:

[1] 赵志国,白彬珍,何世明,等.顺北油田超深井优快钻井技术[J].石油钻探技术,2017,45(6):8-13.

[2] 滕学清,陈勉,杨沛,等.库车前陆盆地超深井全井筒提速技术[J].中国石油勘探,2016,21(1):76-88.

[3] 杨沛,刘洪涛,李宁,等.塔里木油田超深井钻井设计及优化技术——以亚洲最深井轮探1井为例[J].中国石油勘探,2021,26(3):126-135.

[4] 何立成,唐波.准噶尔盆地超深井钻井技术现状与发展建议[J].石油钻探技术,2022,50(5):1-8.

[5] 王学龙,何选蓬,刘先锋,等.塔里木克深9气田复杂超深井钻井关键技术[J].石油钻探技术,2020,48(1):15-20.

[6] Geng Z,Hongwei Y,Jun L,et al.Research on thermal behavior of ultra-deep horizontal well drilling with dual-channel drillpipe[J].Applied Thermal Engineering,2023,224.

[7] 邓虎,贾利春.四川盆地深井超深井钻井关键技术与展望[J].天然气工业,2022,42(12):82-94.

[8] 胥志雄,张辉,尹国庆,等.超深井安全提速提产地质工程一体化关键技术[J].天然气工业,2021,41(11):104-114.

[9] Hongtao L,Yan J,Xianzhi S, et al.Rate of Penetration Prediction Method for Ultra-Deep Wells Based on LSTM–FNN[J].Applied Sciences,2022,12(15):7731-7733.

[10] 王志刚,王稳石,张立烨,等.万米科学超深井钻完井现状与展望[J].科技导报,2022,40(13):27-35.

[11] 汪海阁,黄洪春,纪国栋,等.中国石油深井、超深井和水平井钻完井技术进展与挑战[J].中国石油勘探,2023,28(3):1-11.

[12] Ke X,Haijun Y,Hui Z, et al.Fracture effectiveness evaluation in ultra-deep reservoirs based on geomechanical method,Kuqa Depression,Tarim Basin,NW China[J].Journal of Petroleum Science and Engineering,2022,215.

[13] 李涛,苏强,杨哲,等.川西地区超深井钻井完井技术现状及攻关方向[J].石油钻探技术,2023,51(2):7-15.

[14] Zhongming Z,Shouding L,Xiao L,et al.Evaluation of rock-bit interaction test under simulated ultra-deep well conditions based on similarity principle[J].Journal of Petroleum Science and Engineering,April 2022,211,110130.

[15] 于永金,夏修建,王治国,等.深井、超深井固井关键技术进展及实践[J].新疆石油天然气,2023,19(2):24-33.

[16] Hong C L,Po F L,Hong L H,et al. Mechanical Properties and Microstructure Comparative Analysis of 500MPa Hot Rolled H-Section Different Positions for Ultra-Deep well Platfor [J].Materials Science Forum,2021,6114,464-472.

[17] 宋周成,翟文宝,邓昌松,等.富满油田超深井井身结构优化技术与应用[J].钻采工艺,2022,45(6):36-41.

[18] 刘锋报,孙金声,王建华.国内外深井超深井钻井液技术现状及发展趋势[J].新疆石油天然气,2023,19(2):34-39.

[19] 李爱超,黄津松,冯伟,等.库车山前超深井盐膏层扩眼技术应用评价[J].石化技术,2023,30(9):45-47.

[20] 郑杜建,陈宇豪,邹传元,等.塔里木盆地深井超深井分级固井新技术与应用[J].钻采工艺,2023,46(5):29-34.

基金项目: 黑龙江省博士后基金(LBH-Z20120)。

作者简介: 王春华(1978-),男,黑龙江大庆人,高级工程师,现从事石油钻完井工具及工艺技术研究与应用等方面的工作,E-mail:martie@139.com。