质子交换膜燃料电池随行波流场设计与传质特性

2024-01-01朱鑫宁王茜刘荣康等

关键词: 质子交换膜燃料电池(PEMFC);随行波流场;传质性能;功率密度

中图分类号: U 469.7 文献标识码: A DOI: 10.3969/j.issn.1674-8484.2024.03.008

质子交换膜燃料电池 (proton exchange membranefuel cell,PEMFC) 是一种将高热值的清洁能源—氢能—直接转换成电能的电化学装置[1-5],作为PEMFC 的核心结构之一[6],流场结构对具有低扩散特性的氧气的分配与高表面张力的液态水的运输起到重要的作用[7],已成为研究的热点。优异的流场结构不仅能提升双极板(bipolar plate,BP) 的氧气传输和排水性能[8],同时,对进一步提高质子交换膜燃料电池PEMFC 的功率密度也起到积极的作用[9]。因此,流场结构的创新设计对推动高性能双极板的应用进程具有十分重要的意义。

目前,常见的流场结构有蛇形式流场、平行式流场和叉指式流场等。蛇形式流场结构是由多处弯曲的流道组成[10],具有长流程的特点,需消耗大量的气体动能以迫使燃料流经质子交换膜燃料电池PEMFC 的所有活性反应区域,容易产生氧气分布不均匀的问题[11]。

平行式流场结构是由多条相互平行的流道组成[12],具有流阻小、压力损失小等突出优点,能有效降低流场结构引起的寄生功率,但却无法保证每条平行流道的燃料分配的均匀程度,使PEMFC 在低化学计量比的工况下面临严重的传质损失问题[13]。

叉指式流场结构是由相互平行的堵塞型流道组成[14],具有明显的对流效应和良好的传质效果,但是却需要供气系统长期过度负载才能维持流场的传质效果[15]。另外,科研工作者通过流场组合[16]、流场参数优化[17] 和工况调整[18] 的方式以期能增强流场结构的传质性能,但都与预期的传质效果存在一定的差距。

为了进一步提高传质性能,研究人员在常规流场的基础上设计了多种强化传质结构。天津大学WANGBowen 等人[19] 设计了一种内部锐角为60°,平面倾斜30°的棱形流场结构,并通过研究发现棱形流场结构能提高氧气扩散性能和分布的均匀程度,进而提升质子交换膜燃料电池PEMFC 的输出性能。中科院大连化学物理研究所HE Liang 等人[20] 设计了一种具有S 型形貌特征的传质结构。测试结果表明,半径17.4 mm和长度 40 mm 的S 型强化传质结构推动PEMFC 的峰值功率密度大幅度提升,最高可达1.02 W/cm2。华南理工大学LIU Qingshan 等人[21] 设计了一种高度0.4 mm 和间距1.0 mm 的螺旋式强化传质结构,并通过测试发现PEMFC 的净功率密度提高了11.42%。

日本丰田公司科研人员[22] 开发了一种三维精细网格流场结构,能将生成的水迅速从气体扩散层(gasdiffusion layer, GDL) 转移。同时,气体扩散层内的氧气含量提升了2.3 倍,使PEMFC 的功率性能提升了15%。

美国底特律大学Y. Awin 等人[23] 设计了一种具有多孔特征的泡沫结构,探索了泡沫流场的对流传质特性,发现了具有泡沫流场结构的PEMFC 的功率密度比流道深1.0 mm、宽1.0 mm 的流场结构高出9.9%。

然而,流场结构普遍复杂,极大增加了加工制造的难度与成本,其实际应用性有待进一步完善。

本文设计了一种以圆弧凹面作为强化传质结构的随行波流场,降低反应气体渗透方向与流动方向之间的夹角,提供更好的传质行为,同时随行波流场结构便于加工制造,易满足实验要求。实验验证了该模型的准确性;结合铣削工艺制造了随行波流场结构,热压工艺制造了相应的配套膜电极;采用数值模拟和实验验证相结合的方法,探索了强化传质结构对PEMFC 内部速度场、浓度场及电场等流场的作用机理,明晰了速度、氧气、水及电流的空间分布特性;并与流道深0.6 mm、宽0.8 mm 的常规流场结构做对比。

1 结构设计与模型建立

1.1 随行波结构设计

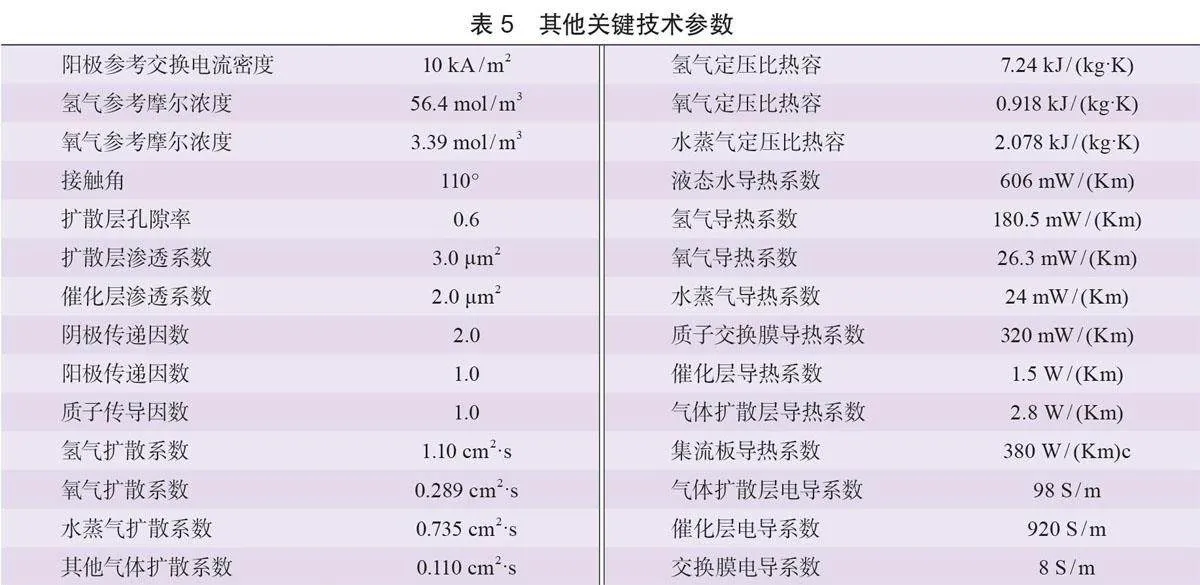

受海面波浪结构形貌的启发,设计了一种以圆弧凹面作为强化传质结构的随行波流场,如图1 所示。随行波结构由迎风波浪和背风波浪组成,迎风波浪的长度大于背风波浪的长度,且两者的分界线为随行波波峰。迎风面的圆弧凹面能引导气体的流动方向,降低反应气体渗透方向与流动方向之间的夹角,从而达到增强传质效果的目的。随行波流场的流道采用蛇形式布置,且每单列流道内布置了7 个随行波结构。随行波结构参数如表1所示。

2 制 造

2.1 随行波流场制造

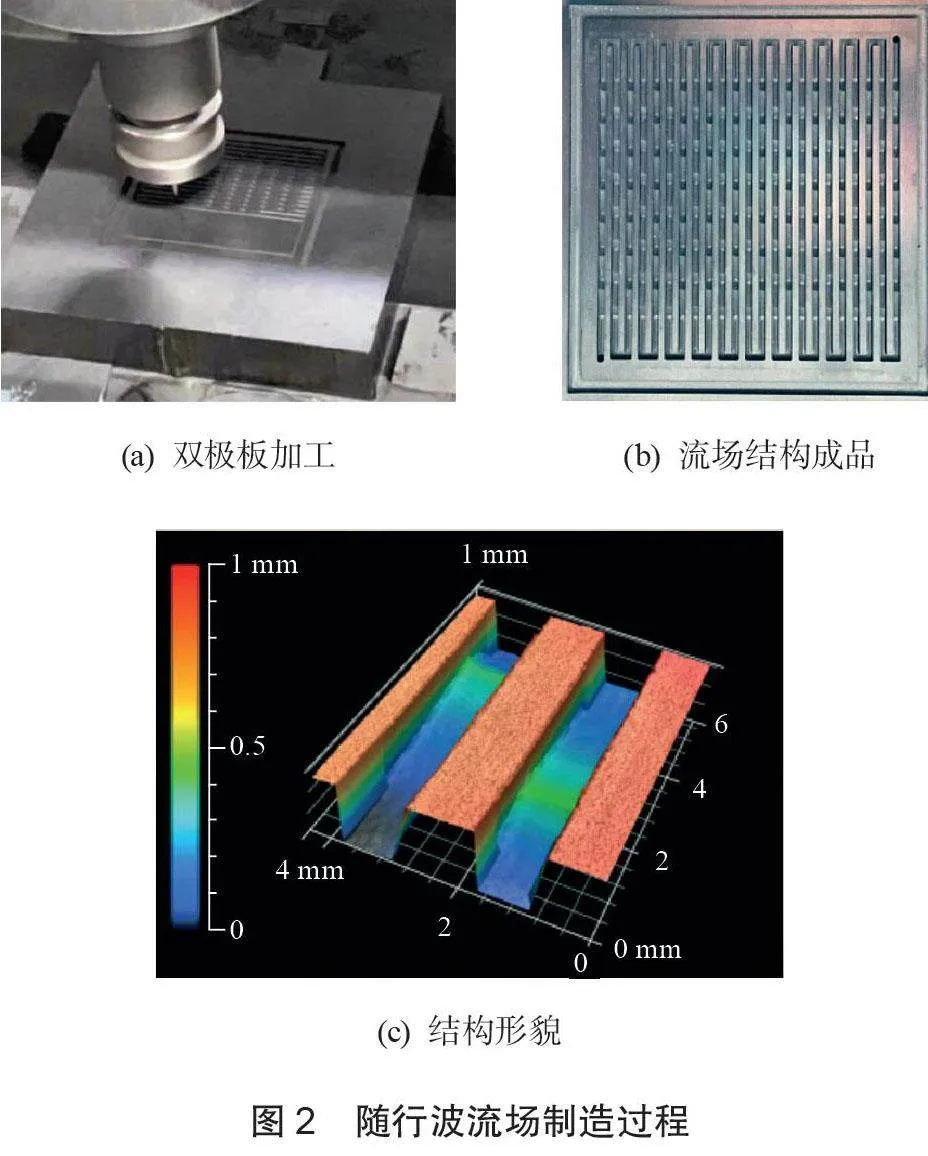

采用铣削工艺,加工随行波流场,如图2 所示。随行波流场的铣削加工过程通常包括以下步骤:

1) 根据石墨流场板的材料特性,铣刀直径设置为0.5 mm,并选择相应的配套夹具尺寸;

2) 基于随行波流场结构尺寸和形貌特征,确定夹具的具体位置;

3) 按照蛇形流道的分布特点,设定铣刀路径和方向;

4) 结合随行波流场结构尺寸精度要求,铣刀转速设置为22 000 r / min,切削速度为3.5 m / min,切削深度为80μm ;

5) 对工件进行质检,确保尺寸、形状和精度符合要求。

质检仪器采用产自日本KEYENCE 公司的形状测量激光显微镜,综合倍率为28 800 倍,紫色半导体激光为404 nm, x、 y、 z 轴的显示分辨率分别为1.0、1.0、0.5 nm。研究结果表明,铣削加工的随行波结构尺寸完全符合精度要求。

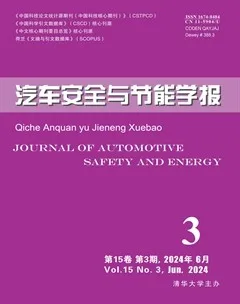

2.2 膜电极制备

在膜电极的制备过程中,如图3 所示。采用面积为50 mm×50 mm 的气体扩散层作为支撑体,结合热压技术将型号为N117 的质子交换膜与已涂敷催化层(catalyst layer,CL) 的气体扩散层粘合。

膜电极的热压工艺通常包括以下几个步骤:

1) 堆叠工艺:将阳极和阴极以及质子交换膜(proton exchange membrane,PEM) 按照阳极—膜—阴极的顺序进行层堆叠,并确保每层之间没有气泡和杂质的存在;

2) 热压工艺:将热压机的上下模温度均设置为393.15 K,静压压力为5.0 MPa,堆叠的膜电极在热压机中热压1~2 min ;

3) 质检工艺:对膜电极成品的GDL 进行微观成像观测,观察多孔结构的形貌,并检查膜电极的贴合度。

实验采用扫描电子显微镜对热压后的气体扩散层GDL 进行成像观测。扫描电子显微镜型号为JSMIT500A,最大像素为5 120×3 840。由多孔结构形貌可知,热压后的GDL 结构表面平整、孔隙均匀,且未受到明显的破坏。因此,制备的膜电极满足实验的要求。

2.3 实验测试

燃料电池测试系统主要由气体供给模块、气体加湿模块、电池测试模块和背压调节模块等组成。供气系统模块采用型号为D07-19C 的质量流量控制器控制氢气与空气的的流量;气体加湿模块采用型号Al-508的温度控制器控制进口气体的露点温度;电池测试模块采用型号为IT8513C+ 的直流电子负载测量电池的电压、电流和输出功率;背压调节模块采用型号为HBP-1 型背压阀控制出口压力。测试系统的精度如表2所示。

3 结果与讨论

3.1 实验验证

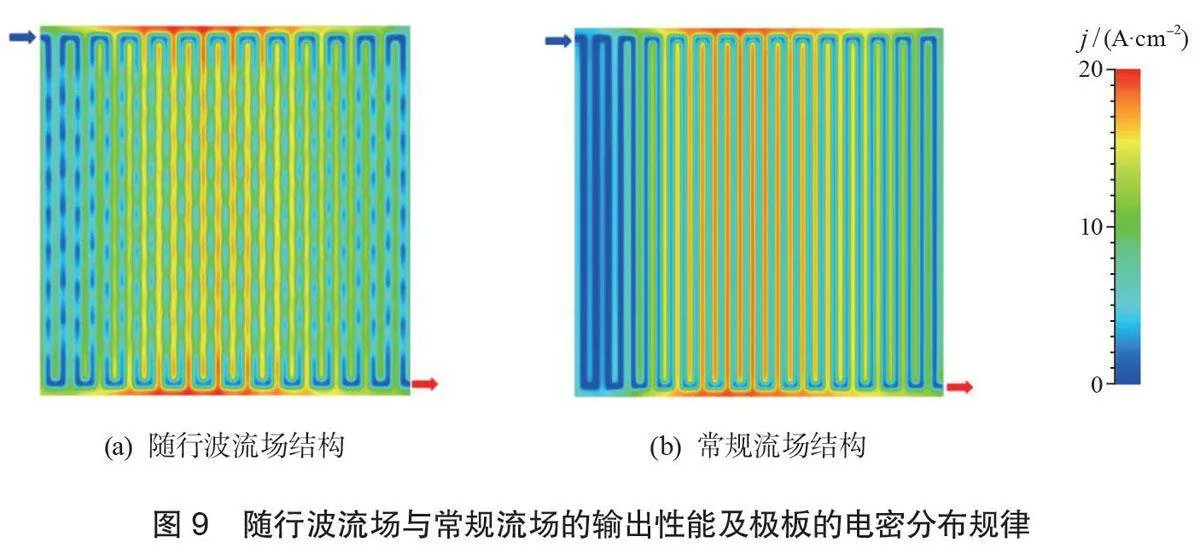

在评估随行波流场结构的传质性能之前,需对模型进行网格独立性分析以保证模拟结果的准确性。另外,引进直流道流场结构,并与随行波结构形成对比实验,揭示随行波流场结构的强化传质机理。随行波流场的流道的宽1.0 mm,深1.0 mm,肋宽1.0 mm ;而常规流道的流道的宽0.8 mm,深0.6 mm,肋宽0.9 mm,其余结构的物性参数均相同。根据流道几何结构特点,采用相同划分方法对随行波流场结构和常规流场结构进行网格划分,具体模型网格参数如表3 所示。

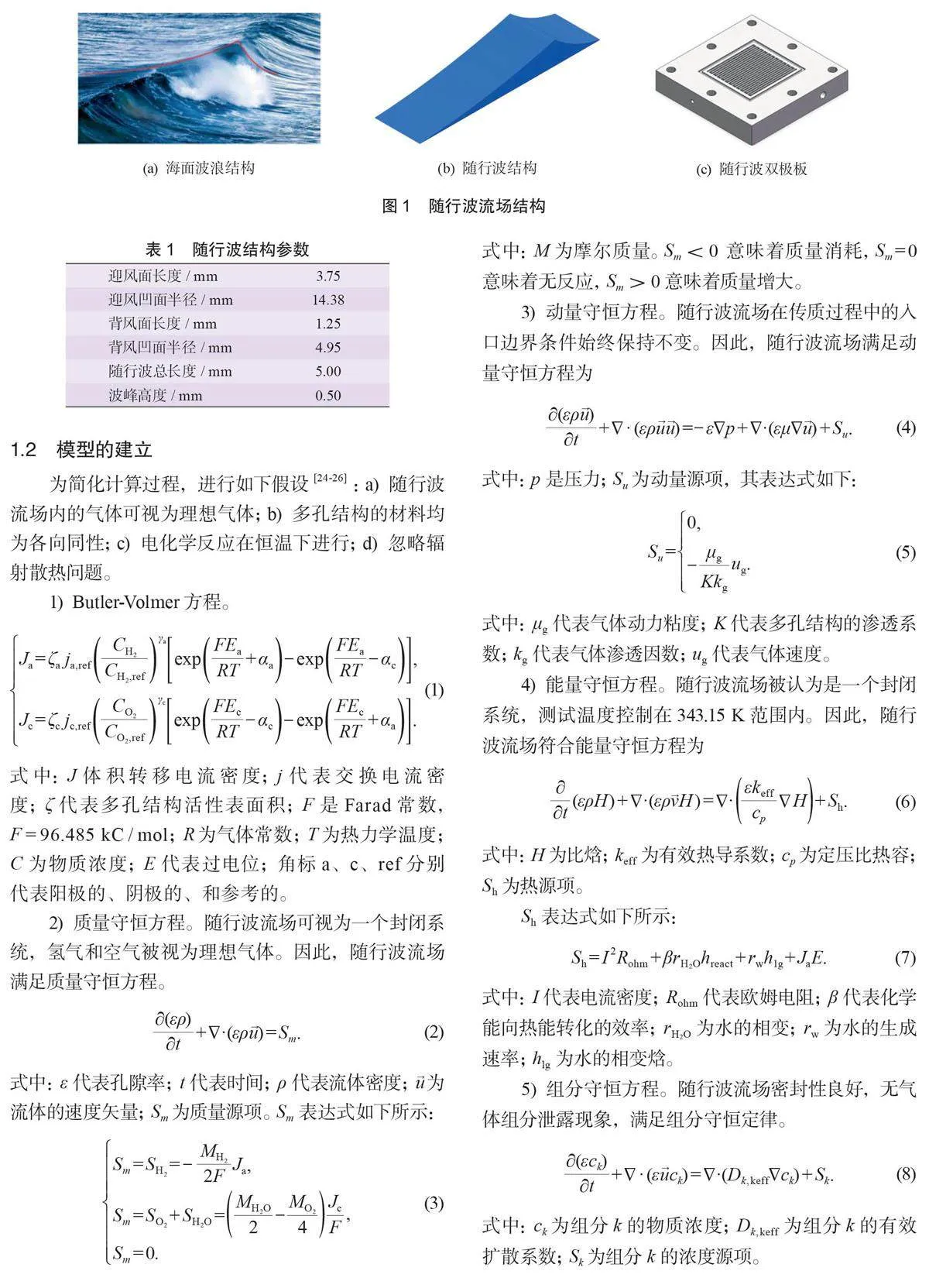

网格模型建立后,需对边界条件和物性参数进行设置[27-29]。仿真模型的边界参数与实验测试获取的参数相同,具体参数如表4 所示。氢气与氧气体积流量分别设置为1.0、2.5 L/min,同时将表5 所示的模型物性参数进行设置,利用仿真软件Fluent 模拟氢燃料电池的电化学反应过程,并结合实验参数,计算并分析模拟值与实验值的相对误差。

图4为2种流场模型网格无关性验证。随行波流场的网格数量由160万增至400万时,0.7 V电压对应的电流密度相应增大了1.56%。常规流场的网格数量由487.5万增至975万时,电流密度增大了1.18%。基于计算时间的考虑,选取模型1 的网格数符合模型要求。

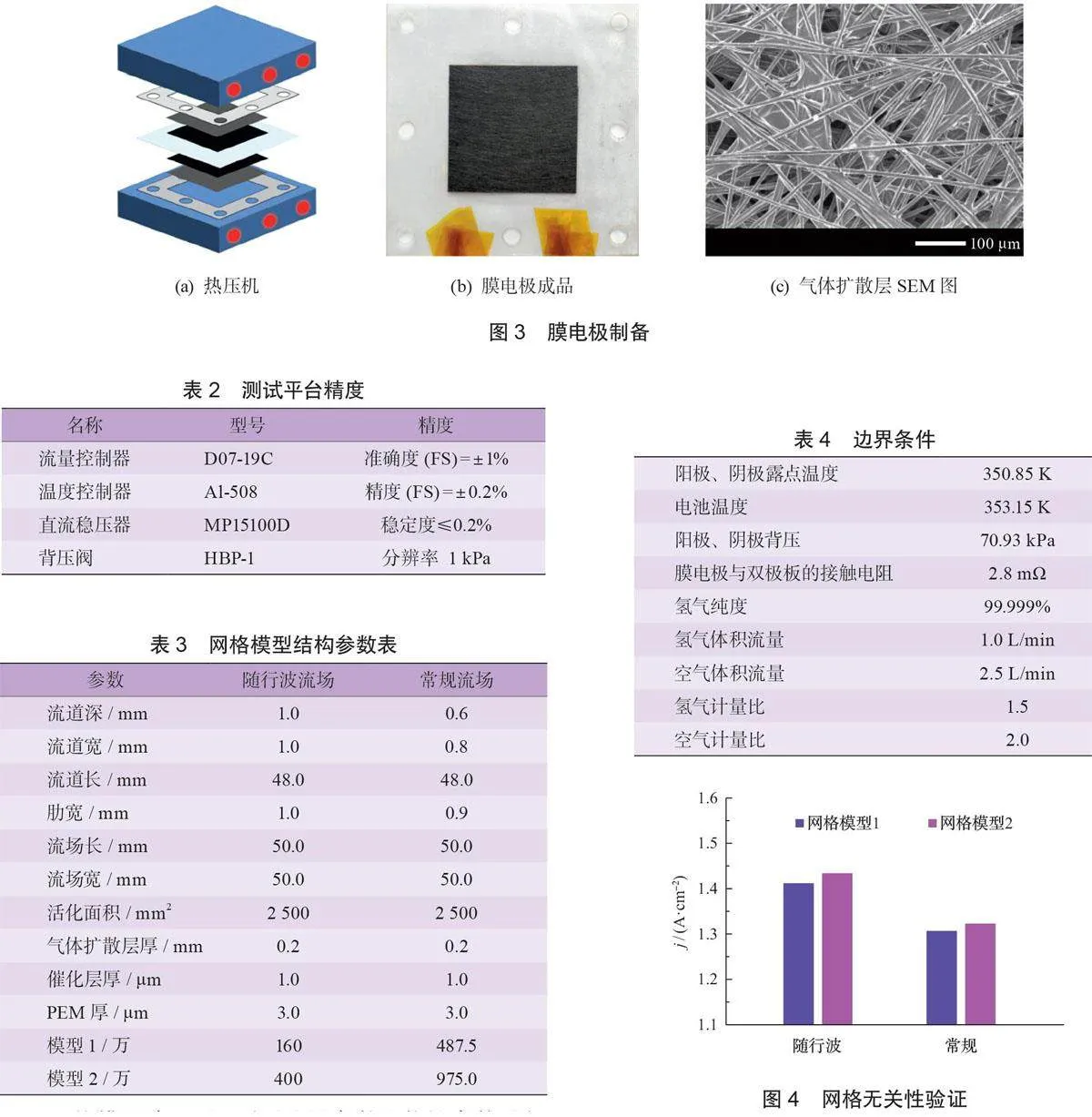

图5为随行波流场在0.4~0.8 V的电压范围内电流密度实验值与模拟值的对比分析。

误差值范围为1.25%~1.97%,在实验允许的误差范围之内[30]。而常规流场在0.4~0.8 V 的电压范围内电流密度的实验值与模拟值的相对误差在1.13%~1.82%的范围内,实验结果表明,模型的边界条件和物性参数的设置是准确的,且误差满足计算要求。

3.2性能分析

图6为随行波流场与常规流场的速度分布规律图。

由图6a 可知,随行波流场的凹面波浪结构能引导流体的流动方向偏向气体扩散层GDL的法线方向,波峰结构缩小了流道横截面积,有效地增强了流体速度,强化了流体向GDL 的传质性能。反观常规流场,在无导流结构的流道内流体速度无法提升,且流体沿GDL法向的垂直方向流动,致使氧气主要以自由扩散的方式发生传质行为。

在随行波结构的导流作用下,BP与GDL界面的气体流动速度出现局部增大的现象,其速度大于常规流场同等位置的速度,为提高GDL的氧气含量创造有利的条件。通过计算,随行波流场的平均流速为14.43 m/s,与常规流道相比,速度提升了27.7%。

图7为随行波流场与常规流场的BP-GDL 界面的压力、氧气和水分布。在入口体积流量保持不变的条件下,降低流场的流动阻力,避免流体为克服阻力而消耗大量动能,进而提高BP 与气体扩散层GDL 界面的气体流动速度,有效提升PEMFC 的净输出功率。在随行波流场结构中,流体在流道壁面的摩擦阻力与随行波结构引起的局部阻力的双重作用下,流场进口压降为246.5 kPa。在常规流场结构中,流道采用深0.6 mm宽0.8 mm 的直流道,流体只受摩擦阻力影响,流场进口压降为293.8 kPa。研究结果表明,随行波流场结构在同等工况下的压损比常规流场少16.10%,流道结构尺寸效应引起的压损大于强化传质结构。

由图7 可知,在体积流量保持不变的条件下,增大流道内流体速度有利于增加氧气的浓度梯度,为氧气的运输过程提供动力,从而提升氧气的传质性能。流场的入口区域聚集大量的高浓度氧气,随着电化学反应的进行,氧气浓度有所下降,在出口区域达到最低。与常规流场相比,随行波流场的BP-GDL 界面的氧气含量提升了1.44%。

流场内的水含量变化过程可分为消耗和生成2个状态: 前者主要发生在流场的入口区域,饱和水蒸气由流道向GDL 扩散,对膜电极起到湿润的作用,为氧气的电化学反应提供有利的条件; 后者主要发生在流场的中部与出口区域,电化学反应生成的水由气流吹扫从GDL流入流道中,并在流场出口处堆积形成水淹现象,对PEMFC 的持续工作产生不利的影响。与常规流场相比,随行波流场表现出更佳的湿润效果和排水性能。与常规流场相比,流场出口的排水速率由0.06g /s 增至0.07g/s,提高了16.67%。

图8为相同工况下2种流场的极化曲线图。当电压小于0.8 V时,PEMFC 将面临因反应物浓度降低造成电压损失的问题。在传质损失区,与常规流场相比,随行波流场的强化传质结构使反应物的浓度损失减小,进而降低了PEMFC 的电压损失程度。当PEMFC 运载电压为0.5V 时,其功率密度达到最大,其数值为1.416 W / cm2,比常规流场提升了8.59%。

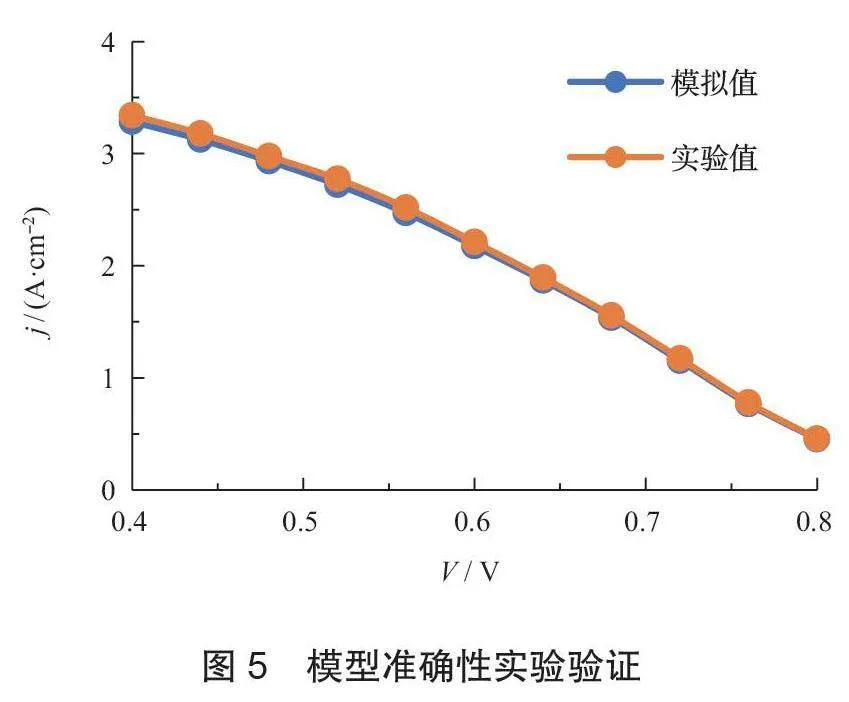

图9为电流密度分布规律。电流在极板的分布规律呈现中间高、两端低的趋势,在极板入口区域,燃料未充分扩散,致使质子交换膜燃料电池PEMFC 的电流密度较低;在极板的中间位置,燃料流经较长的流道后得到充分扩散,膜电极相应地达到电化学反应的湿润度,致使电流密度明显增大;在极板的末端,反应区域出现水淹与燃料浓度减低的现象,电流密度相应地减小。由于随行波流场结构对燃料传输与吹扫过程具有强化效果,致使其电流密度明显大于常规流场,最大的电流密度可达1.856 A / cm2。

4 结论

本文设计了一种以圆弧凹面作为强化传质结构的随行波流场,结合铣削工艺,实现了随行波流场结构的制造;以流道深0.6 mm、宽0.8 mm 的常规流场为参照,并采用模拟和实验相结合的方法,探索了随行波流场内部速度场、浓度场及电场的分布规律,突出了随行波流场传质性能优越性。结论如下:

1) 随行波流场具有增强流速的效果,改变流体流动的方向,引导流体矢量偏向气体扩散层气体扩散层的法向方向。

2) 流场的流动阻力由摩擦阻力和局部阻力2 部分组成,随行波结构引起的压力损失比常规流场少19.19%。

3) 在体积流量相同的条件下,随行波流场的氧气含量比常规流场提高了1.44%,流道出口的排水速率同比增大了16.7%。

4) 电流在极板的分布规律呈现中间高、两端低的趋势, 当质子交换膜燃料电池PEMFC 的运载电压为0.5 V,随行波流场的最大功率密度为1.416 W / cm2,与常规流场相比,功率密度提升了8.59%。